軸承鋼球表面缺陷的分析思路

梁華,王姍姍,程彬

(1.洛陽軸承研究所有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽 471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

鋼球是球軸承中承受載荷的滾動體,是最重要的零件之一,其加工工藝過程從冷鐓(或熱軋、鍛)球坯到最后的清洗包裝,涉及諸多的加工工序,而每道加工工序都可能會對球的表面質量產生影響[1-2]。鋼球的表面質量會直接影響軸承的使用性能。

就成品鋼球而言,較為常見的缺陷有:表面微裂紋、表面軟點、表面劃傷以及表面黑點等,每種缺陷都可能導致鋼球在運轉過程中產生疲勞剝落乃至破碎,從而導致軸承發生早期失效。運用各種分析手段盡快找到造成表面缺陷的根本原因并及時提出應對措施至關重要[1-2]。

文中主要采用宏觀觀察、微觀分析、金相檢驗及冷酸洗等方法對2種鋼球表面缺陷進行分析,并通過案例總結了鋼球在冷加工過程中所產生的表面缺陷的分析思路和方法。

1 分析思路及方法選擇

1.1 鋼球表面常見缺陷

鋼球的加工方式主要分為冷、熱加工2種:小尺寸鋼球一般采用冷鐓成形,而較大尺寸鋼球則采用熱軋或熱鍛成形,不同的加工方式形成的表面缺陷也各有特點。鋼球表面比較常見的缺陷主要有以下幾大類:原材料表面裂紋、冷熱加工缺陷、淬火裂紋、擠壓傷、腐蝕斑點和軟磨疲勞等,每種缺陷的形貌特征、金相組織和采用的分析方法、應對措施是不同的。成品鋼球表面較明顯缺陷,如原材料表面裂紋和淬火裂紋等廢品已在加工過程中被淘汰,其常見表面缺陷種類大致有7種,缺陷形貌特征及對應的分析方法見表1。

1.2 分析方法的選擇

根據鋼球表面的缺陷形貌首先結合表1對缺陷類型及分析方法進行初步的選擇,并進行檢驗與分析。若缺陷尺寸較小,需要先進行掃描電鏡觀察及能譜分析確定缺陷的微觀形貌及內部微區成分;然后再對缺陷進行解剖,采用金相的方法觀察缺陷的深度和周圍的金相組織,依據結果進行綜合判斷,最終確定鋼球表面缺陷的類型及其產生原因。

表1 成品鋼球表面常見缺陷的分類、特征及分析方法[3-4]

2 案例分析

2.1 冷鐓缺陷

某批次9Cr18鋼制φ9.525 mm成品鋼球的加工工藝為:冷鐓→光磨→淬、回火→硬磨→研磨,該批次鋼球(若干粒)在顯微鏡下100倍檢查時發現約20%產品的表面存在線狀及三叉狀缺陷。

2.1.1 掃描電鏡觀察及能譜分析

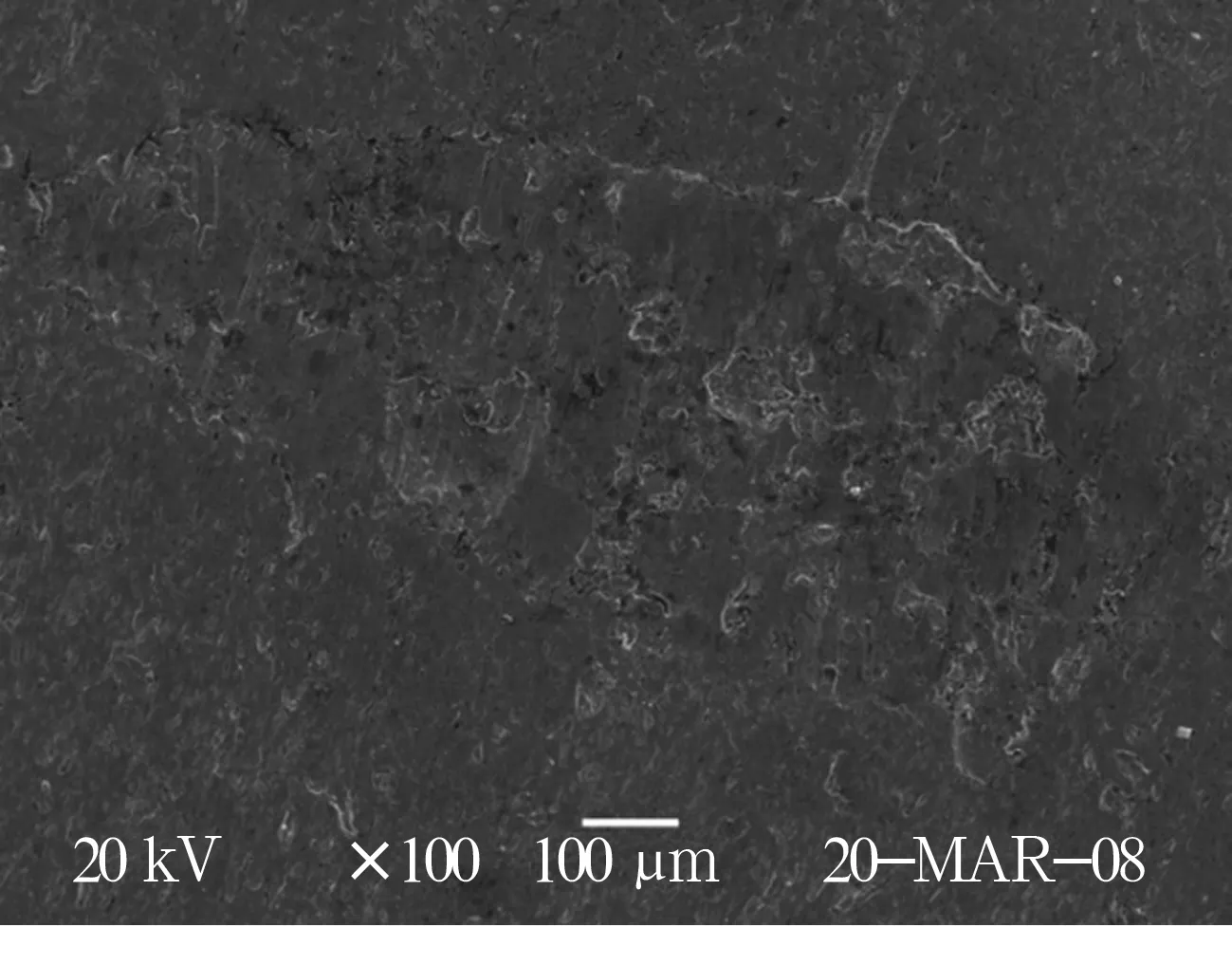

從該批次鋼球中任取2粒,采用JSM-6380LV掃描電鏡分別對鋼球表面所標注含有缺陷的區域進行變倍觀察,之后再采用EDS能譜儀對缺陷部位成分進行分析,結果表明:2粒鋼球表面的缺陷均呈現為三叉狀,暗灰色;高倍下觀察缺陷內材料較為疏松(圖1),其成分中的異常元素主要為氧和微量的鈣,表明該灰色異物主要為氧化物(圖2)。

圖1 鋼球表面缺陷形貌

圖2 鋼球表面缺陷能譜分析曲線

2.1.2 金相檢驗

(1)缺陷長度

在顯微鏡下觀察缺陷并測量其長度,2粒鋼球分別為0.13 mm和0.85 mm。

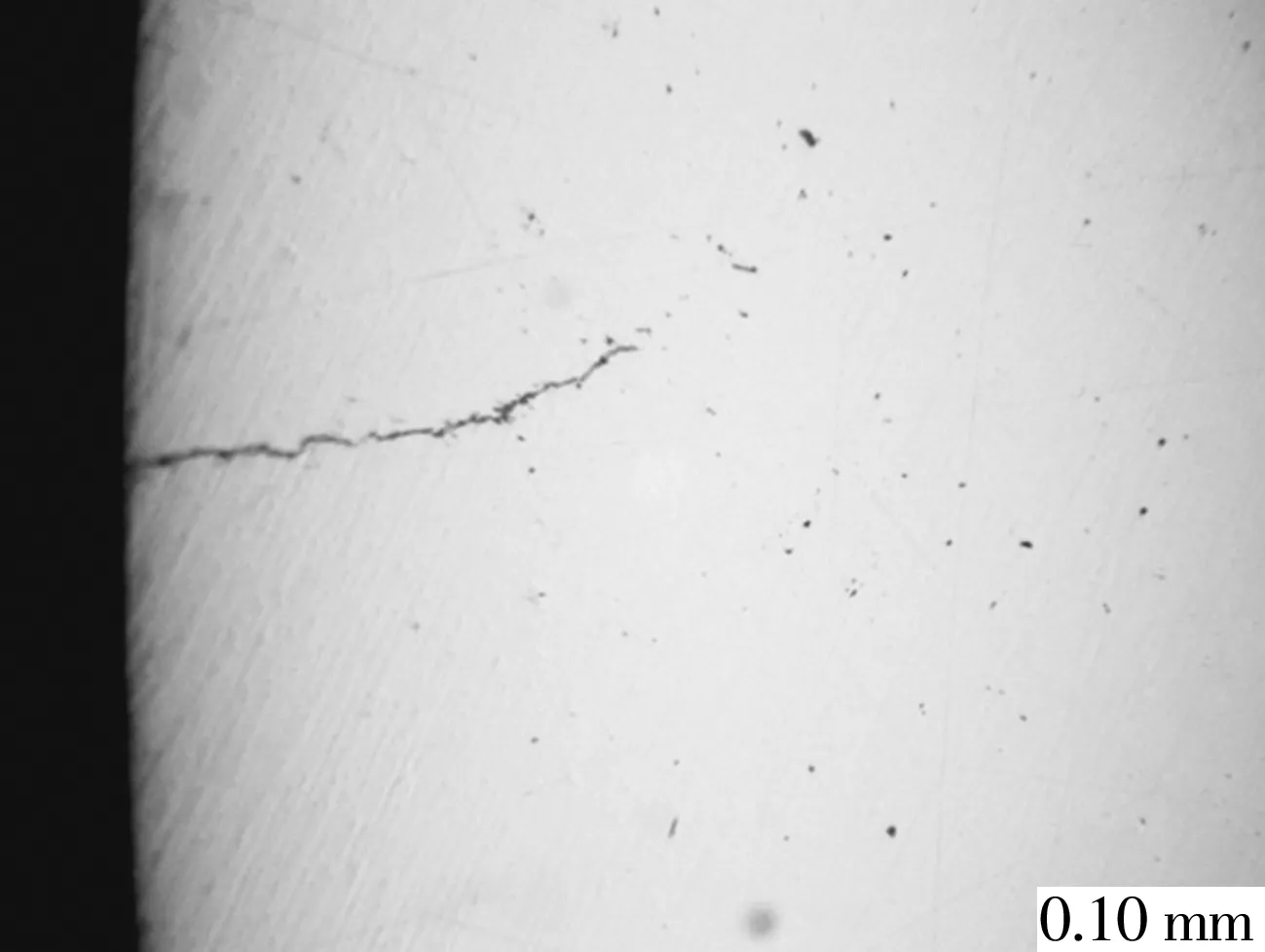

(2)缺陷的剖面形貌

將1#鋼球垂直于表面缺陷剖開,其形貌如圖3所示,剖面上的缺陷深度為0.63 mm;用4%硝酸酒精溶液腐蝕后發現缺陷呈現為灰色,不連貫,兩側有明顯的脫碳現象(圖4),說明鋼球的表面缺陷產生于淬回火工序之前。

鋼球的淬回火組織為2級,符合JB/T 1460—2011《滾動軸承 高碳鉻不銹鋼軸承零件 熱處理技術條件》要求。

圖3 1#鋼球表面缺陷剖面形貌

圖4 鋼球剖面缺陷局部放大形貌

(3)毛坯球金相檢驗

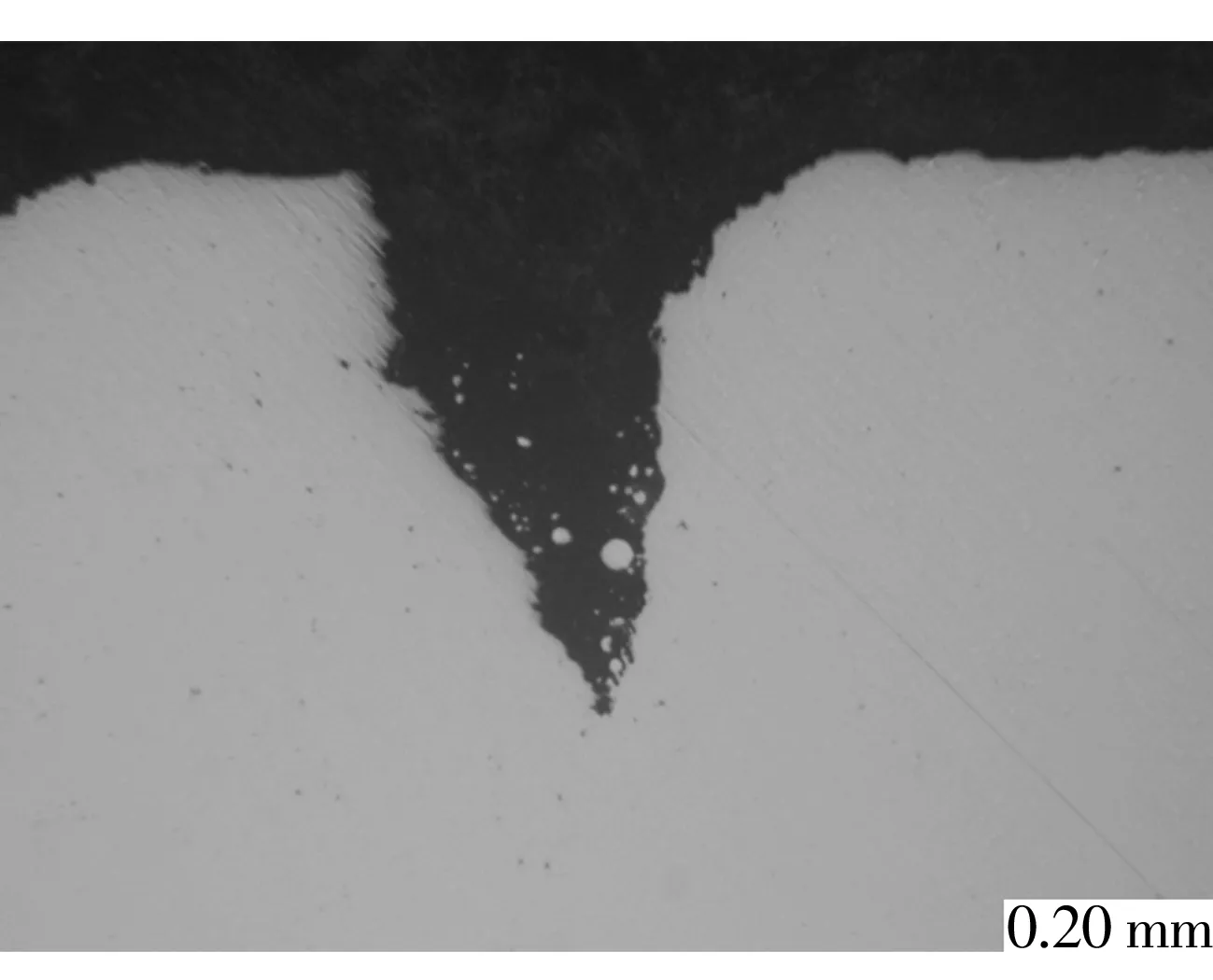

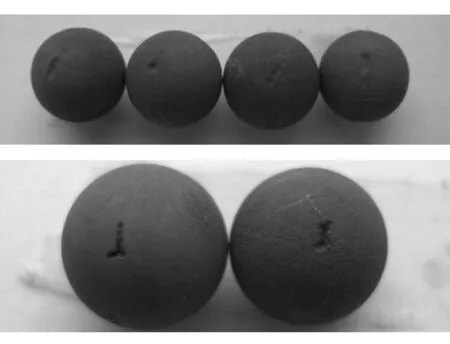

取與該批次產品同批的毛坯球3粒(經過熱酸洗),觀察發現赤道上均存在沿軸向的裂口(圖5),取其中一粒沿赤道剖開進行金相檢驗后確定:裂紋呈現為喇叭口狀,自表面開裂并向內部擴展,深度約0.55 mm(圖6);主裂紋兩側未見脫碳,其右下方存在多條微細裂紋,深度約0.07 mm(圖7)。

圖5 毛坯球熱酸洗后赤道開裂形貌

圖6 毛坯球裂紋剖面形貌

圖7 毛坯球裂紋底部微裂紋形貌

2.1.3 熱酸洗檢驗

將該批次的其中4粒鋼球按照JB/T 1460—2011進行熱酸洗,結果發現每粒鋼球的赤道附近都存在一處與軸向呈約45°夾角的短線狀或三叉狀缺陷(圖8),說明缺陷的分布有一定的規律,與原材料無直接關系。

圖8 鋼球表面缺陷形貌(熱酸洗后)

2.1.4 結果分析

根據掃描電鏡變倍觀察、能譜分析、熱酸洗以及金相組織檢驗的結果認為,鋼球表面上的線狀及三叉狀缺陷形成于熱處理工序之前,是在冷鐓過程中形成的。毛坯球的表面裂紋,尤其是微細裂紋在磨削及熱處理過程中很容易擴展加深,這也是造成成品鋼球表面存在疑似裂紋缺陷的主要原因。

2.2 軟磨擠傷

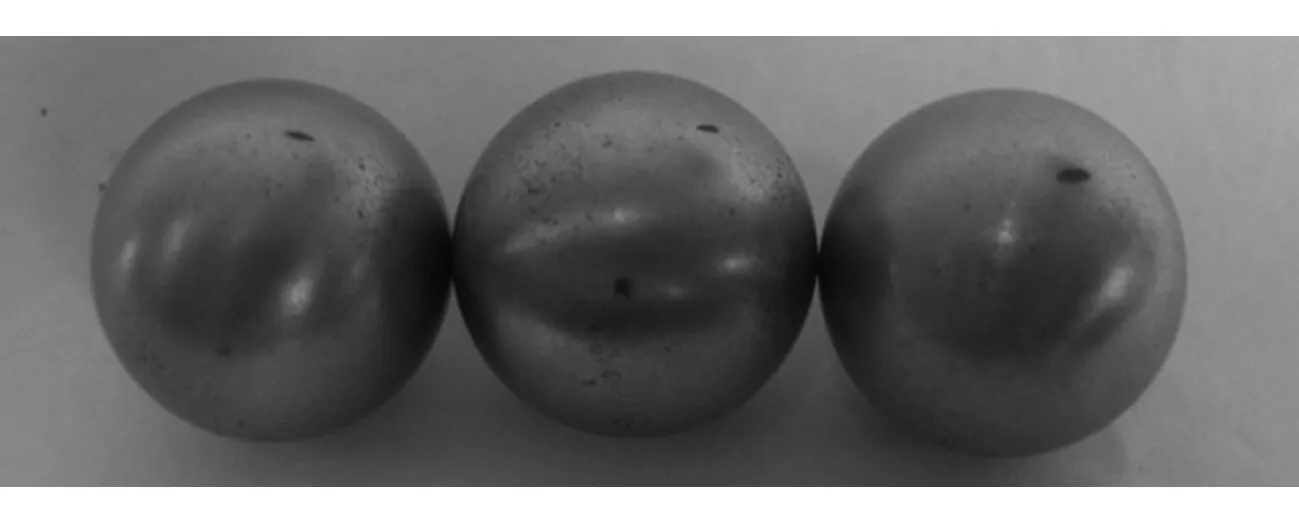

送檢的3粒GCr15鋼制φ17.70 mm成品鋼球表面上均發現有黑點存在,形狀為橢圓形(圖9)。該規格鋼球軟磨0.25 mm后,經熱處理,然后精磨0.05 mm,精磨后有0.23 mm的留量。

圖9 鋼球表面缺陷宏觀形貌

2.2.1 掃描電鏡分析

在3粒鋼球中隨機抽取其中1粒,用超聲波清洗機將其表面清洗干凈,烘干后放置在JSM6380LV掃描電子顯微鏡中對缺陷部位進行變倍觀察,發現缺陷較淺,邊緣比較清晰平整,初步判斷該缺陷由外來較硬的異物顆粒墊傷造成(圖10)。將缺陷放大觀察還發現缺陷區域內存在有若干的塊狀小缺陷,邊界自然,呈現為腐蝕形貌,推測這些微小腐蝕坑是在缺陷形成以后,在熱處理或熱處理之后工序形成的。采用EDS7582型能譜儀對鋼球的缺陷部位和正常部位進行微區成分分析比較,發現缺陷內存在有微量的硫元素,其能譜曲線如圖11所示。

圖10 鋼球表面缺陷形貌

圖11 鋼球表面缺陷處微區成分能譜分析曲線

2.2.2 金相分析

在剩下的2粒鋼球中任取1粒,用磨樣機磨拋光至拋面圓周與缺陷處相切,制備成金相試樣,用濃度為4%的硝酸酒精溶液腐蝕后放置在顯微鏡上,按照JB/T 1255—2001《滾動軸承 高碳鉻軸承鋼零件 熱處理技術條件》要求對送檢鋼球的淬回火組織進行檢驗評級,并對缺陷部位微觀形貌進行觀察測量,鋼球的淬回火組織如圖12所示,表面缺陷的剖面形貌如圖13所示,正常表面和缺陷周圍均存在增碳現象(圖14、圖15),增碳層約0.03mm。檢驗結果見表2,由表2可知:鋼球的淬回火組織符合標準要求,為合格;鋼球表面缺陷在熱處理工序之前產生。

圖12 鋼球淬回火組織

圖13 鋼球表面缺陷的剖面形貌(未腐蝕)

圖15 鋼球缺陷部位邊緣滲碳層(剖面)

表2 金相組織分析結果

2.2.3 熱酸洗檢查

將剩余的2粒鋼球放置在濃度為50%的鹽酸水溶液中,加熱至60~70 ℃,保溫30 min,取出清洗后進行低倍觀察,如圖16所示。

圖16 熱酸洗后鋼球表面缺陷形貌

經觀察后發現,一粒鋼球表面的缺陷處于極的附近,但并未沿極邊緣分布且與極有一定的距離;另一粒鋼球表面缺陷位于赤道附近。2粒鋼球缺陷部位的顏色和正常部位的顏色一致,從外觀上看是一個極小的凹坑,坑底清晰可見。

2.2.4 結果分析

鋼球經過酸洗后發現,缺陷在鋼球表面呈隨機分布狀態,可以排除因冷沖壓過程造成的可能性;結合金相分析的結果——鋼球正常面邊緣與缺陷周圍都存在有一定深度的滲碳層,由此可以確定,鋼球表面缺陷是在熱處理前的軟磨過程中造成的硬顆粒擠傷。

3 結束語

成品鋼球的每個批次數量都較大,在成品檢測時發現表面缺陷也在所難免。如果是個案,應屬于偶發,挑選出廢品即可;但對于有一定比例的表面缺陷則需要制定出合理的分析方案,盡快找到導致缺陷產生的確切原因,并提出應對措施。一方面可以妥善處理本批次產品便于質量管理;另一方面也有利于總結經驗,以防止類似質量問題再次發生,保證鋼球成品合格率。