雙列角接觸球軸承套圈溝心距的檢測方法

張林,張亭亭,王玉飛

(1.洛陽軸研科技股份有限公司,河南 洛陽 471039;2.河南省高性能軸承技術重點實驗室,河南 洛陽471039;3.滾動軸承產業技術創新戰略聯盟,河南 洛陽 471039)

軸承內、外圈的溝位置是軸承加工的重要指標,需進行嚴格控制,特別是對于角接觸類軸承,如果套圈的溝位置控制不當,將直接影響接觸角和裝配游隙[1],最終影響成品軸承的凸出量及安裝時的加載預緊,導致成對使用性能大打折扣,甚至無法使用。而對于內、外圈均為雙列結構的球軸承,其溝心距的控制需要更加精確,以保證成品軸承的各項指標符合圖紙要求,滿足實際的工況條件。

1 常見類型

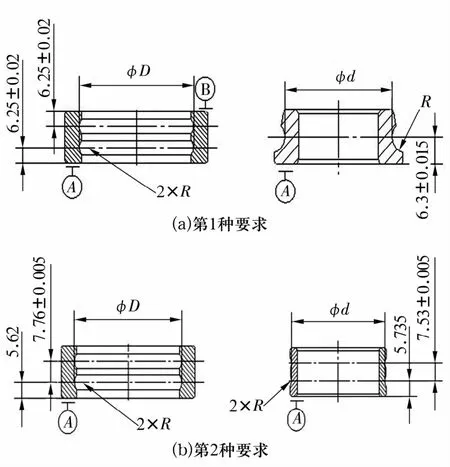

根據使用條件及圖紙要求,對雙列球軸承溝位置的要求大致分為2種,如圖1所示。

圖1 雙溝類球軸承的內、外圈Fig.1 Double row ball bearing inner and outer ring

圖1a中,軸承包含1個外圈和2個內圈,外圈溝位置分別以2個端面為基準,對溝心距的尺寸及公差并無要求。溝位置的檢測方法與常規單列球軸承相同,從最早的位置樣板檢測,通過光隙法判定溝位置是否符合工藝要求,逐漸發展到使用專用儀器檢測溝位置,使得對溝位置的控制更加精確。對于角接觸類軸承零件的檢測,常規的軸承檢測儀器存在一些不足,一些技術人員對角接觸類軸承溝位置儀器和附件進行了改進[2-3],使檢測方法更加合理,檢測數據更加準確。

與圖1a不同,圖1b中軸承內、外圈的溝道均為雙列形式,如果對溝心距無要求,只是像圖1a一樣控制溝位置,軸承裝配時就會出現問題。該結構軸承一般以一個端面作為基準面,控制一個溝位置和溝心距,從而在裝配的過程中保證內、外圈的2個溝道中心線重合,確保裝配順利進行。因此,內、外圈溝心距尺寸的統一性尤為重要,應對其進行嚴格控制。

目前,常規的軸承檢測儀器無法測量雙列溝道的溝心距,因此分析了3種溝心距測量方法,從檢測精度、操作難易程度上進行了對比,為雙溝類軸承零件溝心距的檢測提供一些參考。

2 溝心距檢測方法

2.1 間接計算

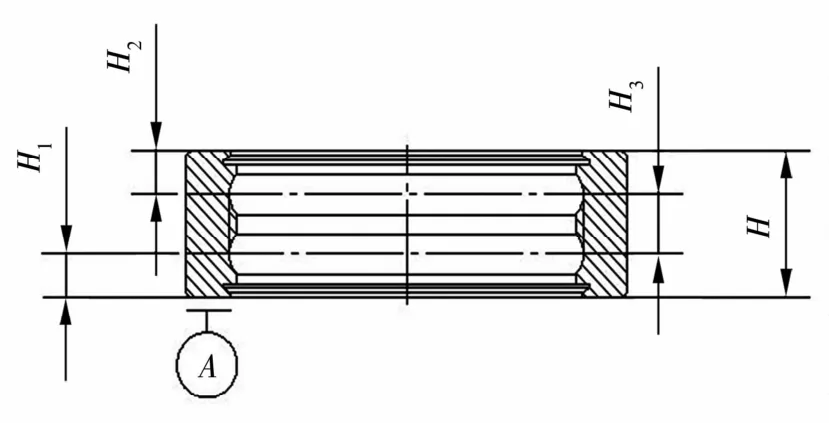

文獻[4]通過對套圈高度和溝位置的控制,采用間接計算的方法保證了溝心距的要求。如圖2所示,分別測量軸承外圈的溝位置數據H1和H2,以及外圈總高度H,則溝心距H3=H-H1-H2。

圖2 高度及溝位置Fig.2 Height and groove position

該方法以計算為主,通過套圈高度和2個溝位置尺寸保證溝心距的尺寸及公差,計算精確。但對于批量加工的零件,溝心距會因為各零件高度的不同和溝位置的差異而導致數值超差。另外,由于加工過程中要保證溝心距,對零件整批高度和溝位置這2道工序的要求更加嚴格,增加了磨加工工序的難度,大大降低了加工效率;而且,由于高度和溝位置測量均存在誤差,計算溝心距時會導致誤差疊加,計算結果的誤差較大。

2.2 影像儀

三坐標測量儀價格昂貴,一般用于實驗室或計量室,加工制造車間很少配備,較多采用價格便宜的影像式測量儀。影像儀基于光學投影的原理,將待測量軸承外圈采用線切割的方式沿直徑方向切開,將切開后的零件放置于測量平臺上,使用影像儀自帶軟件的自動捕捉圓心功能,找出兩溝R的圓心,并測量圓心距,即可得到溝心距的數值。

影像儀能夠直接對零件進行測量,誤差小于5μm,測量精度較高,測量方法簡單。但其通過影像投影出零件的輪廓及形狀,對于軸承外圈溝道輪廓,因受擋邊影響無法直接測量,只能將其剖分后才能進行投影、測量,即在工序過程中的檢測需要破壞零件;另外,該儀器受操作人員的操作技能影響很大,不同操作人員或使用不同倍率的物鏡,對零件形狀的清晰度判斷標準也會有差異,導致測量結果存在一定誤差。

2.3 輪廓儀

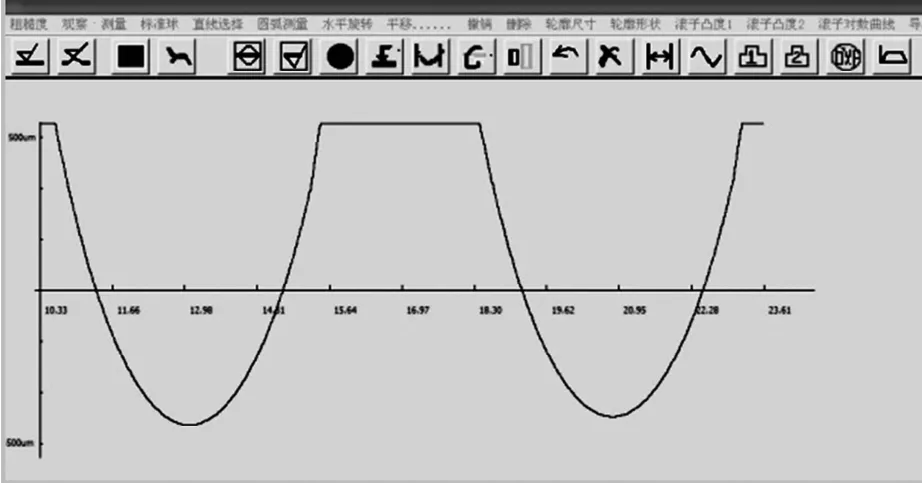

采用某型輪廓儀檢測溝心距的步驟如下:

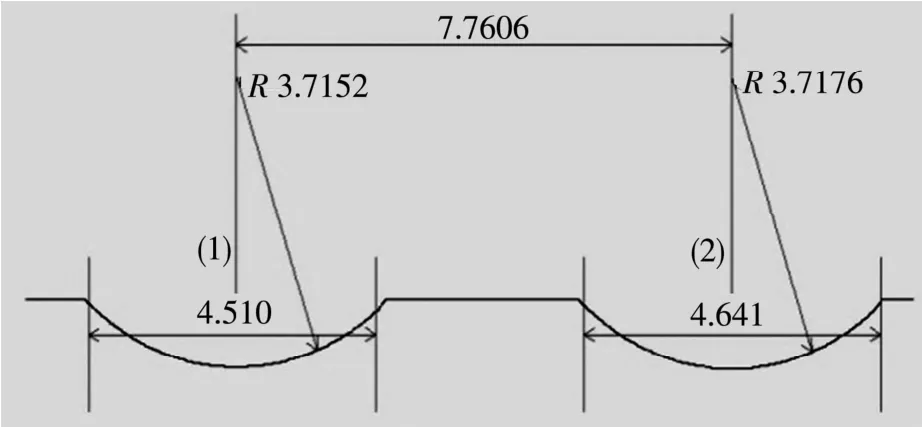

1)以軸承外圈為例,將加工后的零件放置于檢測平臺,使用輪廓儀檢測其2個溝道,檢測后的溝道輪廓如圖3所示;2)截取圖形中的圓弧,點擊測量軟件中的輪廓形狀選項,顯示出檢測數據即溝心距數值,如圖4所示。

圖3 軸承溝道圖形Fig.3 Bearing groove graph

圖4 溝心距測量數據Fig.4 Measuring data of groove center

輪廓儀屬于高精密儀器,標稱誤差小于1μm,能夠直接對零件進行測量,不破壞零件,操作簡單,測量精度高;且整個檢測過程基本消除了人為因素的影響,檢測人員的更換或者對同一零件反復測量都不會影響到檢測結果。

2.4 實例驗證

以實際加工的3206X2ATN/HEP5YA1軸承外圈為例,圖紙對其尺寸及溝位置的要求如下:外徑D=62 mm,內徑 d=46.7 mm,高度 H=19 mm,H1=5.62 mm,溝心距 H3=(7.76±0.005)mm。

隨機抽取加工中的零件,分別采用上述3種方法測量,結果如下:1)間接測量得到H1=5.62 mm,H2=5.62mm,H=18.99mm,計算得H3=7.75 mm;2)影像儀的測量結果為7.763 mm;3)輪廓儀顯示的測量數據為7.760 6 mm。

3 檢測方法分析

通過對3種檢測方法的對比分析,可知:

1)計算法在實際的測量過程中累積誤差多,并且對加工工序的質量要求高,溝心距不容易保證,加工過程中的質量不易控制。

2)影像儀可直接對零件進行溝心距測量,加工過程中的質量可控,但由于其原理制約而存在一定的測量限制,且受人為因素的影響較大。

3)輪廓儀檢測精度高,檢測過程基本消除了檢測人員的因素影響,檢測結果更接近真值。