一種推力角接觸球軸承保持架精車(chē)工藝的改進(jìn)

褚劍陽(yáng),王為民,王德忍,段養(yǎng)立

(洛陽(yáng)LYC軸承有限公司,河南 洛陽(yáng) 471039)

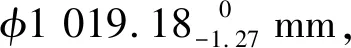

1 保持架結(jié)構(gòu)及尺寸精度

圖1 保持架結(jié)構(gòu)及尺寸精度

2 原工藝中存在的問(wèn)題

保持架毛坯為高強(qiáng)度黃銅鑄造管件,由于保持架尺寸大,采用臥式車(chē)床加工,液壓卡盤(pán)夾持力大,不適宜于銅合金材料,一般選用立式車(chē)床CK5116B/1,原精車(chē)工藝見(jiàn)表1。

表1 保持架原精車(chē)工藝流程

加工后對(duì)工件進(jìn)行檢測(cè),部分檢測(cè)項(xiàng)目結(jié)果見(jiàn)表2。由表可知,加工后的產(chǎn)品高度超出技術(shù)要求0.6~1.0 mm,斜坡角度增大了近1°,VDcsp,Vdcsp也已超出工藝要求,保持架發(fā)生了翹曲變形。

3 工藝分析

經(jīng)過(guò)實(shí)際跟蹤檢測(cè),保持架在精車(chē)工序1,2中無(wú)變形,因此主要對(duì)精車(chē)工序3進(jìn)行改進(jìn)。

1)為防止保持架加工中的夾持變形,精車(chē)工序3中不再夾持工件的內(nèi)徑面而是依靠壓緊裝置(圖2)與支承盤(pán)(圖3)限制工件5個(gè)方向的自由度[3]。支承盤(pán)的斜坡角度與保持架斜坡角度互為補(bǔ)角。

表2 原精車(chē)工藝加工后技術(shù)參數(shù)對(duì)比

圖2 改進(jìn)后工序3加工原理圖

圖3 支承盤(pán)結(jié)構(gòu)簡(jiǎn)圖

2)該尺寸段保持架未經(jīng)熱處理,根據(jù)以往經(jīng)驗(yàn),與熱處理后的產(chǎn)品相比,保持架單一平面內(nèi)外徑變動(dòng)量相差0.20 mm左右。為避免大尺寸、薄壁高強(qiáng)度黃銅管件鑄造后殘余應(yīng)力引起的變形,穩(wěn)定精車(chē)后產(chǎn)品尺寸精度,在精車(chē)前、投料后增加退火工序。退火溫度為300 ℃,保溫時(shí)間為6 h[2]。

4 改進(jìn)后精車(chē)工序3

4.1 操作方法

先用3個(gè)壓板圓周均布?jí)涸谄矫?上,固定工件后,加工平面1(切削區(qū)域?yàn)閳D2中虛線的左側(cè)部分),走刀路線為從上至下。加工完平面1,用同樣的壓緊裝置壓緊平面1和平面2,切削剩余的區(qū)域。

4.2 使用刀具

加工中采用93°機(jī)夾式可轉(zhuǎn)位車(chē)刀(圖4),刀具型號(hào)為MDJNR4040R15。選擇刀具時(shí)應(yīng)避免刀具后角與工件干涉。

圖4 加工中選擇的車(chē)刀

4.3 切削參數(shù)

選擇主軸轉(zhuǎn)速為20~30 r/min,進(jìn)給量為20~25 mm/min,加工中進(jìn)給量隨著余量的減小而減小。

4.4 加工效果

改進(jìn)工藝后保持架各項(xiàng)檢測(cè)數(shù)據(jù)見(jiàn)表3,由表可知,新的工藝方案不僅避免了傳統(tǒng)精車(chē)工藝的弊端,而且使加工效果達(dá)到同尺寸段精密級(jí)產(chǎn)品的加工精度。

表3 原工藝與改進(jìn)后工藝檢測(cè)項(xiàng)目對(duì)比

5 結(jié)束語(yǔ)

新工藝采用簡(jiǎn)易工裝定位工件,改保持架的徑向夾持為軸向夾持,增加工序間熱處理工藝,消除了原材料和加工中應(yīng)力釋放對(duì)產(chǎn)品變形的影響,提高了產(chǎn)品加工精度,保證了各項(xiàng)技術(shù)要求。