21.00-35 40PR港口工程機(jī)械輪胎的設(shè)計(jì)

王道和,承友昕,吳 輝,何 劍

(中策橡膠集團(tuán)有限公司,浙江 杭州 310016)

隨著世界經(jīng)濟(jì)的發(fā)展,港口也越來越發(fā)展壯大。與港口建設(shè)相配套的工程機(jī)械及其工程機(jī)械輪胎也進(jìn)入歷史性的發(fā)展空間。隨著港口吞吐量的急劇增加,與港口龍門吊配用的21.00-25輪胎已不能滿足現(xiàn)有港口的發(fā)展,而轉(zhuǎn)向21.00-35輪胎,不僅可提高載荷能力,還可降低成本提高運(yùn)輸效率[1-2]。因此,龍門吊配用的21.00-35輪胎在港口市場上得到了快速發(fā)展。下面介紹港口龍門吊專用21.00-35 40PR工程機(jī)械輪胎的開發(fā)情況。

1 技術(shù)要求

根 據(jù)GB/T 2979—2001,確 定21.00-35 40PR工程機(jī)械輪胎的技術(shù)參數(shù)為:花紋代號(hào)IND-3,標(biāo)準(zhǔn)輪輞 15.00/3.0-35,充氣外直徑(D′) 2 005(1 971~2 038) mm,充氣斷面寬(B′)570(547~604) mm。因該輪胎用于港口龍門吊,根據(jù)輪胎使用于硬質(zhì)改良路面,標(biāo)準(zhǔn)充氣壓力提高到1 000 kPa,在速度為10和5 km·h-1下,最大負(fù)荷分別為32 800和35 200 kg。

2 結(jié)構(gòu)設(shè)計(jì)

2.1 外直徑(D)和斷面寬(B)

為使輪胎充氣外緣尺寸達(dá)到標(biāo)準(zhǔn)要求,并具有良好的使用性能,根據(jù)類似規(guī)格輪胎的參數(shù)及實(shí)際經(jīng)驗(yàn),本次設(shè)計(jì)D取2 005 mm,B取510 mm,即外直徑膨脹率(D′/D)為1.0,斷面寬膨脹率(B′/B)為1.117 6,由此計(jì)算,斷面高度(H)為560 mm,H/B為1.098。

2.2 行駛面寬度(b)和弧度高(h)

b和h是決定胎冠形狀的主要參數(shù),分別與斷面寬、斷面高成一定比例關(guān)系,行駛面的形狀對(duì)輪胎的牽引性、耐磨性、轉(zhuǎn)向性、接地面積和路面抓著力、生熱等都有直接影響,增大b、降低h,有利于增大輪胎與路面的接觸面積,減小單位面積的壓力,顯著提高胎面的耐磨性和牽引性,改善對(duì)路面壓力的分布。若胎冠設(shè)計(jì)過于平攤,則胎肩增厚、剪切力增大,生熱提高,出現(xiàn)早期肩空等問題,故本次設(shè)計(jì)采用兩段冠弧,既增大b,也適當(dāng)增大h,本設(shè)計(jì)b取475 mm,h取45 mm,b/B為0.931 3,h/H為0.080。

2.3 胎圈著合直徑(d)和著合寬度(C)

因?yàn)?1.00-35為港口無內(nèi)胎輪胎,使用于高氣壓、高負(fù)荷。要確保輪胎的氣密性,胎圈部位的設(shè)計(jì)是結(jié)構(gòu)設(shè)計(jì)的關(guān)鍵,為使胎圈與輪輞緊密配合,在輪胎胎圈設(shè)計(jì)上,d和C的選取至關(guān)重要,d選取太大著合不緊密,使用時(shí)易磨損胎圈,太小輪胎裝卸困難。故根據(jù)經(jīng)驗(yàn),選取裝配過盈量為5 mm,胎圈座采用兩個(gè)不同的傾斜角代替?zhèn)鹘y(tǒng)的單一傾角,C選取比輪輞寬度大25.4 mm(1英寸),以避免胎圈應(yīng)力集中及胎圈早期損壞。故本設(shè)計(jì)的d為885 mm,傾角為5°和10°,C為405 mm。

2.4 斷面水平軸位置(H1/H2)

斷面水平軸位于斷面最寬點(diǎn),是輪胎充氣和法向負(fù)荷下變形最大的位置,也是輪胎屈撓最大的部位。因此水平軸的位置決定著變形量和應(yīng)力分布情況,其選取合理與否對(duì)輪胎性能有很大影響。若水平軸過高,即取值偏大,最大屈撓應(yīng)力及應(yīng)變部位接近胎肩部位,則胎肩部位由于受很大的剪切變形而升溫,造成肩部早期簾布脫層或胎面剝離;若水平軸位置過低,即取值偏小,輪胎使用中最大的屈撓應(yīng)力及應(yīng)變接近到胎圈簾布包邊差級(jí)處,則該處因?yàn)榛ハ嗉羟心Σ辽郎囟斐商トγ搶蛹疤ト煵紨嗔训取8鶕?jù)工程機(jī)械輪胎使用特點(diǎn)和以往設(shè)計(jì)經(jīng)驗(yàn),綜合考慮各方面因素,本設(shè)計(jì)H1/H2取0.931 0。

輪胎斷面輪廓如圖1所示。

圖1 輪胎斷面輪廓示意

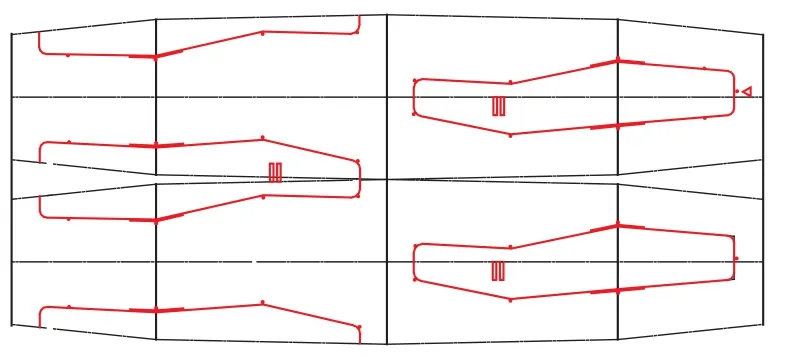

2.5 胎面花紋

胎面花紋的基本作用是傳遞牽引力和制動(dòng)力,以及保持輪胎和路面在縱橫兩方面的緊密接觸性能。因此胎面花紋設(shè)計(jì)直接關(guān)系到輪胎使用性能和壽命。考慮到21.00-35輪胎使用路面條件良好,速度不高,但對(duì)輪胎的耐磨性能、轉(zhuǎn)向性能、抗滑性能和抓著性能要求高,故本設(shè)計(jì)胎面采用八角花紋形式,其花紋塊大而硬、散熱性差,易生熱及產(chǎn)生肩空肩裂等問題,故在花紋節(jié)數(shù)上選取30等份,花紋飽和度設(shè)計(jì)為78%,同時(shí)兼顧輪胎的耐磨性、胎體結(jié)實(shí)等情況,花紋深度選取38 mm。同時(shí)為減少花紋溝底裂口,花紋溝底部采用了小圓弧過渡。

胎面花紋展開如圖2所示。

圖2 胎面花紋展開示意

3 施工設(shè)計(jì)

3.1 胎面

港口用輪胎對(duì)耐磨性、耐老化和低生熱要求極高。故在胎面膠配方中選擇了綜合性能最佳的天然橡膠(NR)與彈性高、耐磨性好的順丁橡膠并用,在補(bǔ)強(qiáng)體系中采用了補(bǔ)強(qiáng)性能高、耐磨性好、高結(jié)構(gòu)中超耐磨炭黑與抗撕裂性能好的白炭黑,并配合使用硅烷偶聯(lián)劑改善膠料壓縮變形和滯后損失,進(jìn)一步提高膠料的抗撕裂和耐動(dòng)態(tài)疲勞性能,同時(shí)提高膠料的彈性,降低生熱。

(1)基部膠。由于該規(guī)格輪胎使用條件苛刻,特別是工作時(shí)扭曲大,簾布層間剪切力大,胎肩生熱高,因此配方設(shè)計(jì)以降低生熱、提高耐熱性為主,即以NR為主,并用部分丁苯橡膠和低生熱高耐磨的炭黑作為補(bǔ)強(qiáng)劑,增強(qiáng)防老體系,提高膠料定伸應(yīng)力,使基部膠料具有良好的耐熱性和耐老化性能。同時(shí)采用了半有效硫化體系,使基部膠具有很好的抗硫化返原性能,以達(dá)到防止中期脫層,提高輪胎使用壽命的目的。

(2)胎側(cè)膠。港口橋吊輪胎使用周期長,尤其對(duì)胎側(cè)膠的耐天候老化性能要求苛刻,因此胎側(cè)膠配方采用了大量的物理防老劑和耐臭氧龜裂性能特別好的防老劑4020,從而大大提高了輪胎的耐老化龜裂性能。

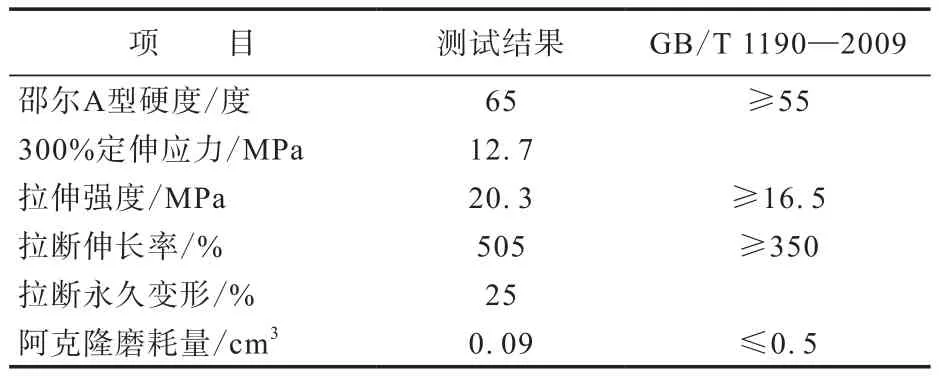

胎面膠物理性能如表1所示。從表1可以看出,膠料的加工性能較好,磨耗量小,綜合物理性能良好。

表1 胎面膠物理性能

3.2 胎體結(jié)構(gòu)設(shè)計(jì)及安全倍數(shù)

胎體結(jié)構(gòu)設(shè)計(jì)主要包括簾布層數(shù)、緩沖層、隔離膠、內(nèi)襯層、附膠簾布厚度等。簾布層數(shù)的確定根據(jù)是輪胎類型、負(fù)荷、充氣壓力、簾線強(qiáng)度和胎體強(qiáng)度安全倍數(shù)。21.00-35輪胎主要使用于高充氣壓力、高負(fù)荷條件,特別是胎體原地扭曲度較大(接近90°),故胎體要求挺性高、強(qiáng)度大,具體進(jìn)行以下設(shè)計(jì)。

(1)胎體簾布采用20層2100dtex/2V1錦綸66簾布,成型方式為6-6-5-3,安全倍數(shù)達(dá)到6.5。

(2)胎體簾布裁斷角度選用變角設(shè)計(jì)。通過計(jì)算得知:從第1層到最后一層簾線伸張是不均勻的,內(nèi)層伸張值比外層大2.5%,尤其是多層簾布的工程機(jī)械輪胎,為保證輪胎內(nèi)外層簾線伸張一致,減小簾布層間的剪切應(yīng)力,本設(shè)計(jì)簾布裁斷角度采用26.5°~30°變角設(shè)計(jì)。

(3)胎冠簾線角選取54°的較大值,以提高胎冠部位剛性,減少充氣時(shí)徑向變形。

(4)增大簾布層反包高度,將端點(diǎn)高度接近斷面水平軸,目的是增強(qiáng)下胎側(cè)的強(qiáng)度和剛性,降低下胎體區(qū)域變形,使反包端點(diǎn)所受應(yīng)變能減小,避免胎側(cè)、胎圈部位早期損壞。

(5)緩沖層采用2層930dtex/2V3錦綸66簾布,簾布裁斷角度設(shè)計(jì)為32°。

(6)為保證簾布層間的附著力,膠簾布厚度為1.27 mm,緩沖膠附膠簾布厚度為1.35 mm。

3.3 氣密層

氣密層是無內(nèi)胎工程機(jī)械輪胎的關(guān)鍵部位,21.00-35輪胎對(duì)氣密性能要求特別高,為使氣體滲透率小,膠料與胎體及膠料與纖維粘合強(qiáng)度高,不脫層、不起泡,具有耐老化、耐熱等特性,在配方設(shè)計(jì)中膠種選用了氣密性好、耐老化性能好的氯化丁基橡膠,同時(shí)并用部分NR,以改善氯化丁基橡膠與膠體粘合性差的缺陷,同時(shí)使用了新型交聯(lián)劑和活性劑,以提高膠料的耐熱性能和均勻分散性能,從而提高了氣密層的耐氣透性及與胎體簾布的粘合性。在施工方面:氣密層厚度設(shè)計(jì)為4.5 mm,寬度以包過胎趾部位為依據(jù),從而達(dá)到保氣性能,延長使用壽命。

3.4 胎圈

胎圈是輪胎承載狀態(tài)下應(yīng)變能相對(duì)最大的部位,也是最易損壞的部位,對(duì)于無內(nèi)胎工程機(jī)械輪胎,其胎圈部位的應(yīng)力要比普通有內(nèi)胎輪胎高,再則受胎圈與輪輞過盈量的影響,在胎圈強(qiáng)度設(shè)計(jì)時(shí),采用多鋼絲圈寬胎圈設(shè)計(jì)及最佳鋼絲排列方法,即鋼絲圈采用Φ1.20 mm回火胎圈鋼絲,強(qiáng)度倍數(shù)設(shè)計(jì)為9,排列方式為10×14結(jié)構(gòu),采用鋼絲纏繞及半硫化工藝,以提高鋼絲的粘合力,確保輪胎在高負(fù)荷狀態(tài)下的胎圈強(qiáng)度。同時(shí)為提高胎圈下胎側(cè)部位的支撐性能,采用了大三角膠和三鋼絲圈結(jié)構(gòu),并采取鋼絲圈變直徑(898.2~908 mm)設(shè)計(jì),使鋼絲截面積所受應(yīng)力限制到最小值,提高輪胎在超負(fù)荷下的穩(wěn)定性。同時(shí)為確保輪胎的氣密性,胎圈包布采用了640dtex×640dtex網(wǎng)孔布,同時(shí)采用胎圈防護(hù)膠結(jié)構(gòu),保證輪胎氣密性及保護(hù)輪輞對(duì)輪胎胎圈部位的磨損。

3.5 成型

采用838.2~889 mm(33~35英寸)成型機(jī),成型方式為6-6-5-3型,機(jī)頭直徑為1 140 mm,機(jī)頭寬度為1 267 mm。

根據(jù)各部位使用性能的不同要求,胎面部分采用胎冠、基部和胎側(cè)3個(gè)配方。胎冠膠采用新型冷喂料擠出纏繞工藝成型,以提高胎面的致密性和粘合性能,減少胎面多層貼合引起的層間氣泡,從根本上解決輪胎的脫層問題。在胎面纏繞尺寸設(shè)計(jì)上,根據(jù)輪胎材料分布及輪胎花紋形狀,由三維圖形計(jì)算胎面膠體積,然后將設(shè)計(jì)成胎面形狀,使胎面形狀盡可能地接近輪胎花紋形狀,減少膠料的流動(dòng)。纏繞機(jī)根據(jù)輸入的設(shè)計(jì)參數(shù)(胎面設(shè)計(jì)參數(shù)輸入纏繞機(jī)的電腦程序)進(jìn)行胎面纏繞,達(dá)到技術(shù)施工要求。通過采用胎面膠纏繞工藝,降低了胎面膠料的損耗,大大降低了工人的勞動(dòng)強(qiáng)度,提高了生產(chǎn)效率。

胎肩膠采用貼壓法成型,減小冠中基部膠厚度,加大肩部基部膠厚度,最厚處達(dá)18 mm,以便有效降低胎肩部位的生熱。

胎側(cè)膠采用貼壓法成型,其胎側(cè)形狀根據(jù)材料分布,盡可能地設(shè)計(jì)成與成品接近形狀,減少胎側(cè)膠料的流動(dòng)。胎面形狀如圖3所示。

圖3 胎面形狀示意

3.6 硫化工藝

采用2 667 mm(105英寸)單模硫化機(jī)硫化,膠囊定型,硫化條件為:過熱水溫度 (170±5)℃,過熱水進(jìn)口壓力 3.0 MPa,內(nèi)壓冷卻水壓力≥1.8 MPa,后充氣壓力 ≥1.2 MPa,外溫(148±5) ℃,正硫化時(shí)間 180 min。

4 成品輪胎室內(nèi)試驗(yàn)

4.1 充氣外緣尺寸

在標(biāo)準(zhǔn)氣壓下,安裝在標(biāo)準(zhǔn)輪輞15.00/3.0-35上,充氣外緣尺寸見表2。由表2可見,設(shè)計(jì)符合國家標(biāo)準(zhǔn)要求。

表2 充氣外緣尺寸 mm

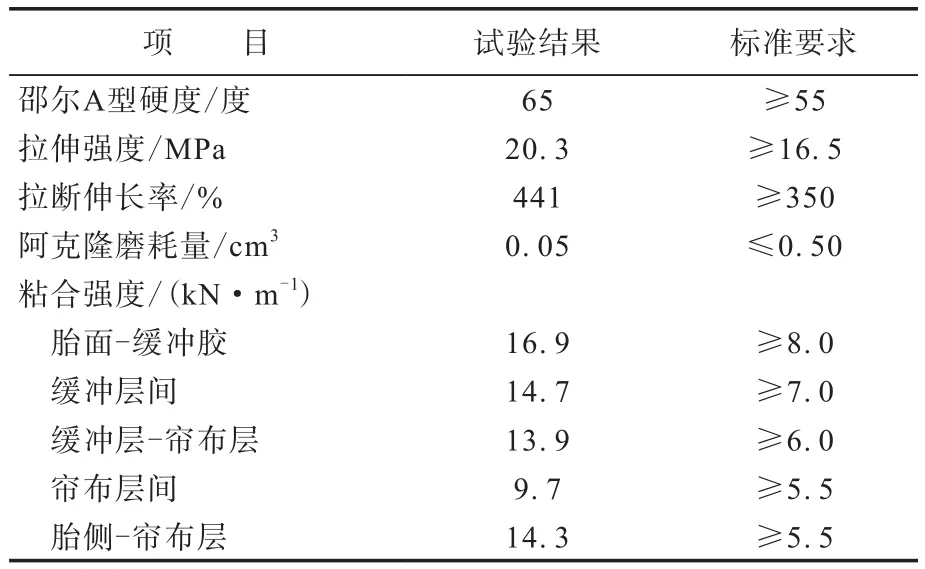

4.2 物理性能

成品輪胎物理性能測試結(jié)果見表3。從表3可以看出,成品輪胎物理性能達(dá)到了相應(yīng)國家標(biāo)準(zhǔn)要求。

表3 成品輪胎物理性能測試結(jié)果

4.3 輪胎靜負(fù)荷測試(TKPH額定值)

龍門吊使用特點(diǎn)對(duì)輪胎靜荷性能要求非常高,輪胎下沉量越大,壽命越低。龍門吊輪胎靜負(fù)荷性能測試結(jié)果可以直接反映輪胎的使用性能。測試方法:輪胎在38 ℃環(huán)境溫度下,轉(zhuǎn)鼓直徑為5 m,對(duì)輪胎加2~18 t的負(fù)荷。測試結(jié)果見圖4。由圖4可以看出,輪胎下沉量和接地面積較小,說明輪胎支撐性能好。

圖4 靜負(fù)荷測試結(jié)果

5 結(jié)語

設(shè)計(jì)了21.00-35 40PR港口工程機(jī)械無內(nèi)胎輪胎,成品經(jīng)測試,輪胎外緣尺寸和物理性能均符合國家標(biāo)準(zhǔn)及設(shè)計(jì)要求,輪胎靜負(fù)荷性能優(yōu)異。該產(chǎn)品自投產(chǎn)以來,生產(chǎn)工藝、外觀質(zhì)量穩(wěn)定,退賠率較低,受到用戶的極大好評(píng),為公司贏得了新的經(jīng)濟(jì)增長點(diǎn),取得了良好的經(jīng)濟(jì)效益和社會(huì)效益。