全鋼載重子午線輪胎胎面擠出生產線穩定性的改進

胡大成

(銀川佳通輪胎有限公司,寧夏 銀川 750011)

國內全鋼載重子午線輪胎生產線基本都建設于2000年前后,多數擠出生產線運行了十幾年,部分已到了更新換代的時期,對于原有的舊設備,更多的是采用技術升級或者工藝改進來繼續滿足品質提升的要求。我公司全鋼載重子午線輪胎胎面擠出生產線穩定性的改進措施簡介如下。

1 開煉機供膠改為擠出機供膠

目前胎面擠出設備供膠通常有兩種形式:

(1)開煉機供膠,通過破膠、細煉供膠;

(2)擠出機供膠。

早期的擠出生產線多數采用第1種方式,但相比對第2種方式,擠出質量及長度穩定性稍差。

由于粗煉車混煉時,每車料滯留時間不同,割膠次數不同,從而混煉不一致,且給細煉車供膠不連續,細煉車積膠量不穩定,因此生產的胎面尺寸、質量波動大。

改進方法:擠出生產線新增一臺Φ250×14D銷釘冷喂料擠出機(沈陽北泰橡膠機械有限公司產品)取代兩臺Φ660開煉機給擠出機供膠。改進后對生產過程及半成品質量進行監控及驗證。

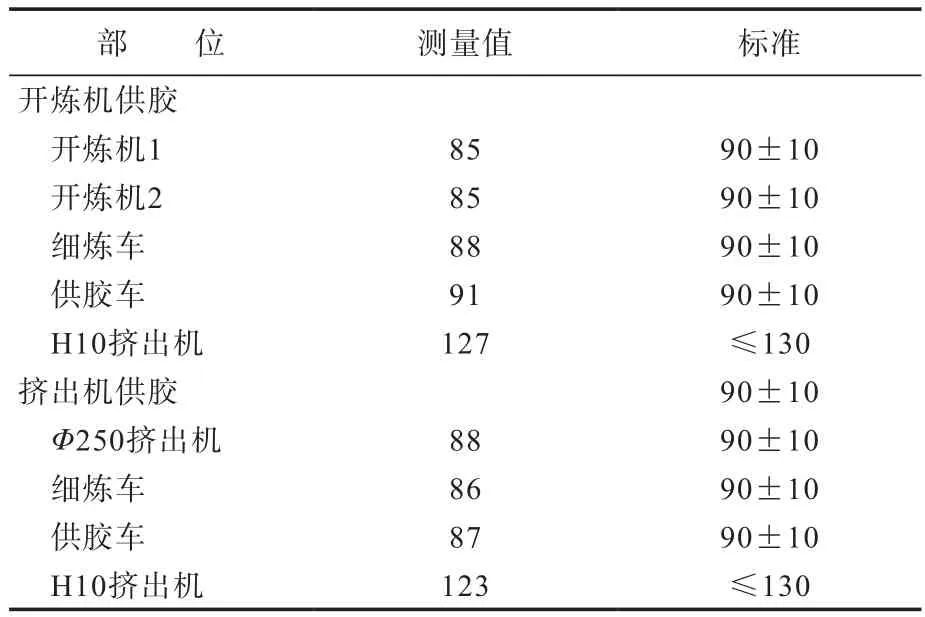

(1)排膠溫度測量:生產過程中對排膠溫度進行測量,結果如表1所示。

從表1可以看出,兩種方式各段溫度顯示全部符合過程特性要求,但采用擠出機供膠的各段排膠溫度比開煉機供膠普遍低2~3 ℃。

表1 擠出過程溫度測量結果 ℃

(2)記錄電流波動(每10 s記錄1次):擠出機螺桿電流的穩定性決定了螺桿吃膠量的均勻穩定性,直接影響擠出量的變化,進而影響米秤及終端秤的稱量穩定性,即胎面尺寸和質量的穩定性。

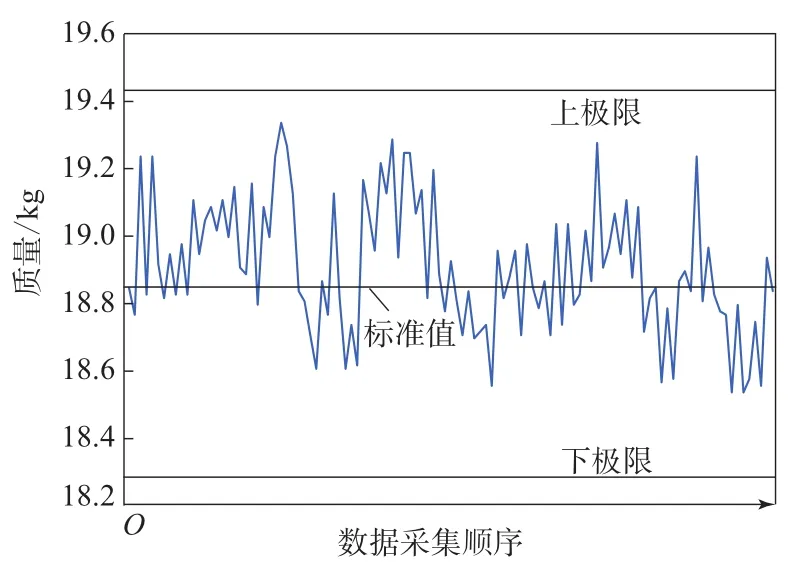

改進前后H10擠出機螺桿電流測量結果如圖1所示。

圖1 H10擠出機螺桿電流測量結果

對比測量結果顯示,改進前電流波動50 A,改進后電流波動15 A,說明通過改進,擠出機螺桿電流的穩定性有明顯的提升。

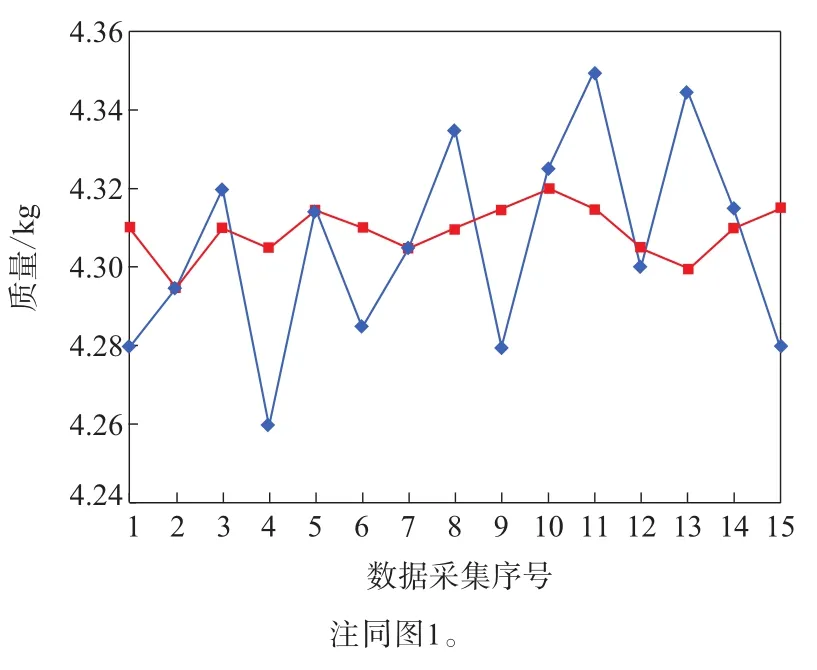

(3)記錄擠出米秤稱量值波動(每10 s記錄1次):米秤稱量的是擠出線強制收縮后單位長度(1 m)胎面的質量,米秤稱量值的波動即反映胎面尺寸和質量的波動。

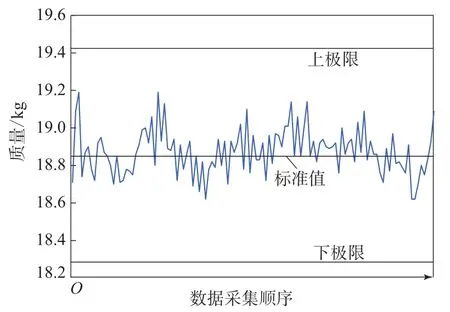

米秤測量結果如圖2所示。

圖2 米秤測量結果

對比測量結果顯示,改進前米秤稱量值波動100 g,改進后米秤稱量值波動25 g,說明改進后米秤的稱量穩定性有較大提升。

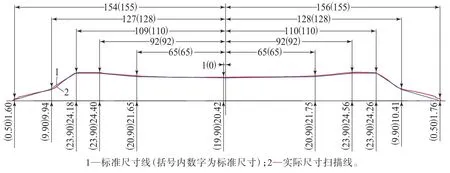

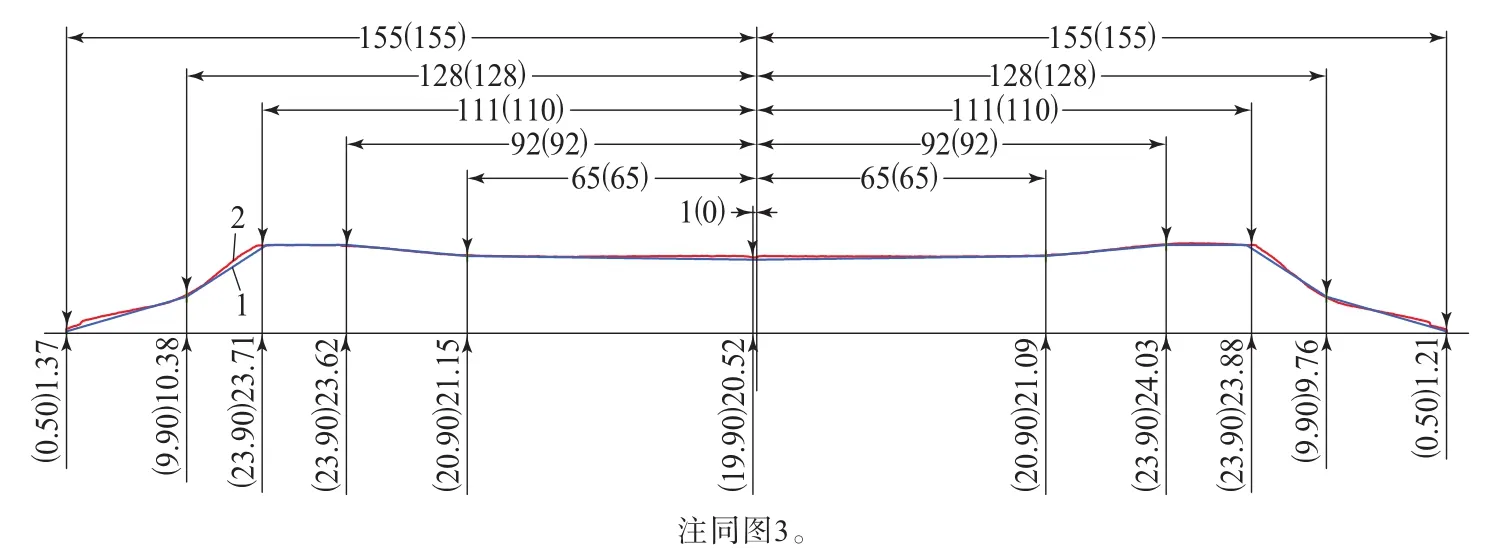

(4)擠出胎面尺寸變化對比:選取同一規格胎面、同一口型板,分別按照兩種供膠方式進行胎面擠出,擠出穩定后對胎面定長裁斷取樣并進行尺寸掃描測量。選取12.00R20輪胎某花紋胎面,具體掃描尺寸如圖3和4所示。

圖3 開煉機供膠擠出胎面尺寸

胎面前、中、后不同位置尺寸掃描對比:開煉機供膠時胎面厚度變化為0.04~0.11 mm,擠出機供膠時為0.03~0.06 mm,結果顯示,擠出機供膠時胎面擠出尺寸更加穩定。

(5)胎面擠出尾秤測量數據:取胎面擠出線當日前、后相同班次生產的同規格胎面尾秤稱量數據作折線圖進行過程能力分析,如圖5和6所示。

圖5 開煉機供膠擠出尾秤測量結果

采集多個樣品數據進行過程能力分析,具體計算結果如表2所示(Cp為制程精密度,Cpk為制程能力指數,Ca為制程準確度)。

從尾秤稱量值看,開煉機供膠時尾秤稱量值波動較大,極差為0.8 kg,擠出機供膠時除頭尾幾條胎面稱量值波動較大外,中間胎面稱量值基本在中值波動。

圖4 擠出機供膠擠出胎面尺寸

圖6 擠出機供膠擠出尾秤測量結果

從過程能力分析,相對開煉機供膠方式,擠出機供膠方式的Cp和Cpk提高約0.6,Ca明顯減小。

總體來說,擠出機供膠時,終端秤稱量相對穩定,過程能力有明顯的提高。

2 供膠車電動機升級為變頻式,輥速變為可調

改進前胎面擠出生產線供膠車電動機采用的是三相異步電動機,在生產過程中供膠開煉機輥速、供膠輸送帶速度不可調,與螺桿線速度差異較大,導致經常出現供膠不足、堵料或不連續等現象。供膠不穩定導致胎面擠出尺寸、質量波動較大,影響過程能力。

改進后擠出生產線供膠車電動機更換為變頻異步電動機,供膠車輥速變為可調節,并將供膠車輥速和翻膠輥、供膠輸送帶速度改為聯動,計算作業時設定螺桿轉速下的螺桿線速度,把供膠輸送帶速度與螺桿線速度按一定關系進行匹配。通過改進,擠出機實現連續供膠,基本無堵料和缺料的現象,熱喂料供膠比以前更穩定,擠出機電流波動和米秤稱量值波動變小,有效改善了供膠不穩定對胎面尾秤稱量值波動的影響。

3 聯動線改進

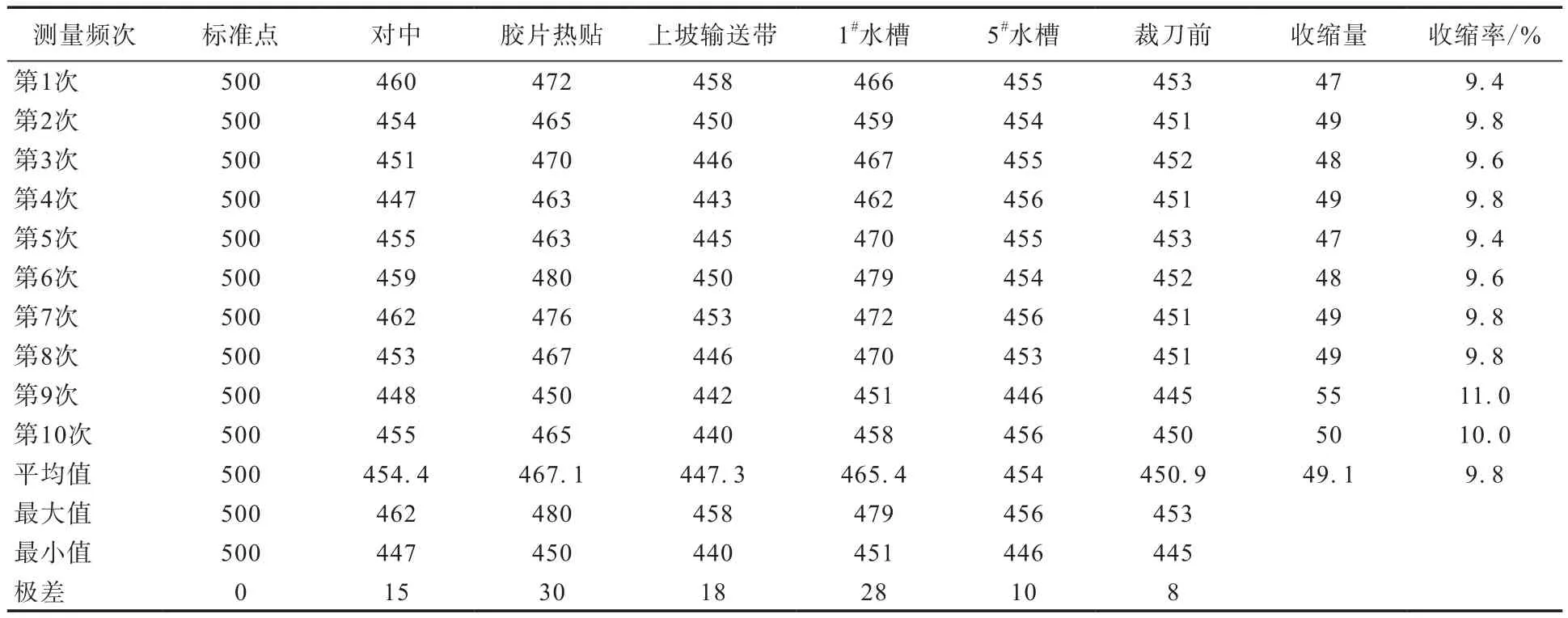

改進前通過每月聯動線500 mm定長收縮測量發現,胎面在聯動線上收縮不穩定,在強制收縮段之后對中之前、胎面膠片熱貼、上坡輸送帶及1#水槽等處測量,多次測量極差大于15 mm,存在拉伸現象。聯動線的拉伸和速度的不穩定,造成胎面米秤稱量值波動大,尾秤稱量值不穩定,過程能力差,不能保證半成品長度及質量的穩定性。

改進前各關鍵點500 mm定長收縮測量數據如表3所示。

表3 改進前各關鍵點500 mm定長收縮測量數據 mm

改進措施如下。

(1)對中前強制收縮段拉伸改進。改進前經過測量聯動線輥筒速度及輸送帶速度,發現速度波動較大,造成胎面收縮不穩定。改進前強制收縮輥為鏈條傳動,跳動率大,米秤稱量值波動大于100 g,導致生產時操作工頻繁調整螺桿轉速、線速度來控制胎面質量,擠出過程不穩定。采用同步帶傳動代替原有鏈條傳動,改進后強制收縮段輥速波動率降至1%以下,胎面收縮穩定,米秤稱量值波動小于25 g,生產過程中螺桿轉速、線速度基本不再調整,胎面擠出尺寸、質量穩定。

(2)膠片熱貼改進。生產時個別規格在膠片熱貼千層片下出現淤料、打褶等現象,造成胎面無法生產,回車膠料多;同時測量聯動線500 mm定長收縮時發現,胎面在千層片后有拉伸,極差為30 mm,影響胎面收縮的穩定性及尾秤稱量過程能力。在生產過程中,將千層片落下、抬起,發現千層片的影響較大,因此將千層片外圓直徑由250 mm縮小為200 mm,單片質量減小了36%,總片數由100減為80,改進后生產時仍偶爾有輕微淤料現象。另外,將胎面下膠片熱貼處貼膠輥由牽引方向前輥聯動改為后輥聯動,并增加一臺電動機,將貼膠輥由聯動改為單動控制,使貼膠輥及前后輥速度調節一致。通過改進,胎面不再淤料、打褶,拉伸量極差也較小,為8 mm。

(3)上坡段拉伸改進。為了使胎面底部保鮮,通常在胎面下膠片貼有聚乙烯(PE)薄膜,但生產過程中發現,胎面在上坡輸送帶上滑移量較大,且大小規格滑移量不均,滑移量在200~350 mm,造成聯動線收縮不穩定。為減小胎面滑移量,更換上坡輸送帶為網格式,滑移量減小為10 mm左右,效果明顯;但在長期使用后,輸送帶受胎面高溫作用表面老化,滑移量會逐漸增大,因此需要定期進行更換。另外,胎面在平行與上坡輸送帶間有淤料現象,測量發現兩輸送帶速度相差將近0.5 m·min-1。為了解決此問題,增加了一臺電動機,將兩輸送帶控制由聯動改為分別單動控制,速度調為一致,徹底解決了淤料的問題。

(4)1#水槽前浮動桿改進。生產過程中,1#水槽與上坡輸送帶落差大,進1#水槽前浮動桿配重太大,角度調整不好,對胎面的拉伸大,極差為30 mm,且各水槽間浮動桿上下抖動,聯動線速度不穩定,造成胎面拉伸。因此,對所有浮動桿進行檢查、改進,增大浮動桿長度,減小配重塊質量及調整浮動桿角度,使其調速靈敏,避免胎面在聯動線上的拉伸。通過改進,胎面在聯動線上收縮穩定,進1#水槽處拉伸減小,極差由30 mm變為10 mm。

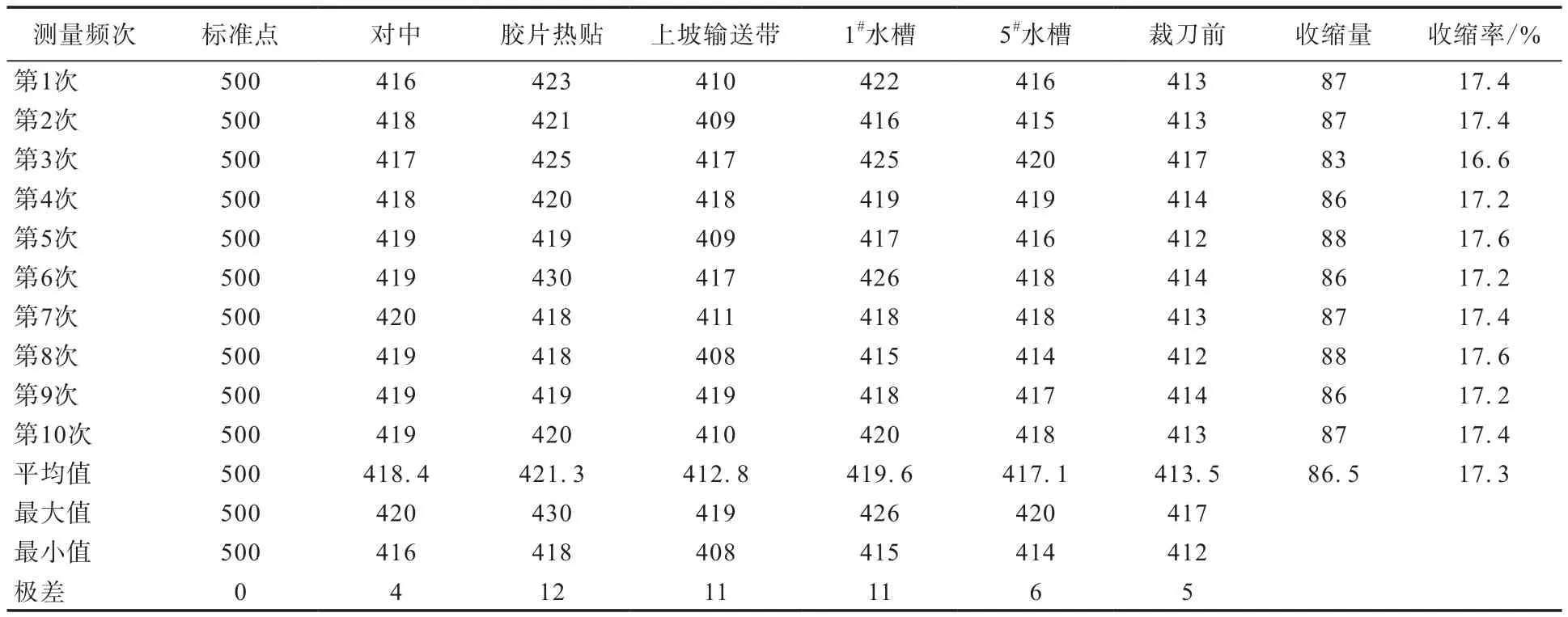

改進后各關鍵點500 mm定長收縮測量數據如表4所示。

表4 改進后各關鍵點500 mm定長收縮測量數據 mm

通過以上改進,聯動線收縮穩定性及輥筒速度跳動有了很大改善,胎面收縮穩定,過程能力有所提高,回車膠料減少,擠出一次合格率及生產效率均相對提高。

4 結語

在原有全鋼載重子午線輪胎胎面擠出生產線的基礎上,通過改進供膠方式、供膠開煉機電動機升級為變頻電動機,并調整整個聯動線各關鍵點拉伸控制對策,胎面擠出生產線速度波動及拉伸量變小,胎面長度及質量穩定。

改進提升了原有設備生產胎面的過程能力,滿足產品的質量和性能要求,改進效果明顯,達到預期目的。