全溴化丁基橡膠氣密層配方研究

劉 娟,孫寶興,姜在勝,劉 華,周 勇

(三角輪胎股份有限公司,山東 威海 264200)

溴化丁基橡膠(BIIR)作氣密層,其低氣透性有助于保持輪胎氣壓穩定,有利于降低輪胎滾動阻力,提高燃料效率。BIIR良好的粘合性能和綜合性能有利于作無內胎輪胎的氣密層和有內胎鋼絲子午線輪胎的阻水層。

目前我公司巨型工程機械子午線輪胎的氣密層配方采用氯化丁基橡膠(CIIR)和天然橡膠(NR)并用的方式。由于巨胎在部分軟質礦山(如煤礦)的使用時間長達10 000 h,當前配方的氣密層氣密性略顯不足。為提高巨型工程機械子午線輪胎的氣壓保持率,同時適應工作時間長、使用環境惡劣等工作環境,在現有工藝條件下,開發全BIIR氣密層配方,同時降低輪胎成本,以期增強巨胎產品的市場競爭力。

本工作研究全BIIR氣密層配方在巨型工程機械子午線輪胎中的應用效果。

1 實驗

1.1 主要原材料

NR,SMR20,馬來西亞產品;BIIR,美國埃克森美孚化工公司產品;CIIR,德國朗盛公司產品;炭黑N550,山東聯科新材料股份有限公司產品;炭黑N660,青島貝斯特科工貿有限公司產品。

1.2 配方

生產配方:CIIR 80,NR 20,炭黑N550 30,均勻劑42MSF 3.5,辛基增粘樹脂SL1801 4,硫黃 1,促進劑DM 2.5,其他 13。

試驗配方:BIIR 100,炭黑N660 60,環保油4,均勻劑42MSF 10,增粘樹脂SP1068 10,促進劑DM 1.5,其余均同生產配方。

1.3 主要設備和儀器

XK-160型開煉機,上海橡膠機械廠產品;1.5 L密煉機,德國克虜伯公司產品;GK255型和GK400型密煉機,益陽橡膠塑料機械集團有限公司產品;XLB-Q 400×400×2型平板硫化機,上海第一橡膠機械廠產品;Instron 3367Q8137型拉力試驗機,美國Instron公司產品;MDR2000型硫化儀,美國阿爾法科技有限公司產品;BPDRRT5109.001型回彈儀,德國Gwick公司產品;DMA動態粘彈譜儀,德國Cabo公司產品;橡膠疲勞龜裂試驗機,揚州市精卓試驗機械廠產品;低溫脆性試驗機,臺灣高鐵檢測儀器有限公司產品。

1.4 試樣制備

1.4.1 小配合試驗

膠料在實驗室1.5 L密煉機中采用兩段混煉工藝進行混煉,轉子轉速為45 r·min-1,一段混煉工藝為:生膠、小料→壓壓砣炭黑→壓壓砣芳烴油→壓壓砣排膠(115 ℃);二段混煉工藝為:一段混煉膠、促進劑、硫黃壓壓砣壓壓砣→排膠。

1.4.2 大配合試驗

膠料采用兩段混煉工藝進行混煉。一段混煉在GK400N型密煉機中進行,轉子轉速為50 r·min-1,混煉工藝為:生膠、小料→壓壓砣→提壓砣→炭黑→壓壓砣提壓砣→環保油→壓壓砣提壓砣→壓壓砣→排膠(120~125 ℃);二段混煉在GK255N型密煉機中進行,轉子轉速為25 r·min-1,混煉工藝為:一段混煉膠、硫黃、促進劑→壓壓砣提壓砣→壓壓砣提壓砣→壓壓砣→排膠(90~95 ℃)。

1.5 性能測試

各項性能均按相應國家標準進行測試。

2 結果與討論

2.1 小配合試驗

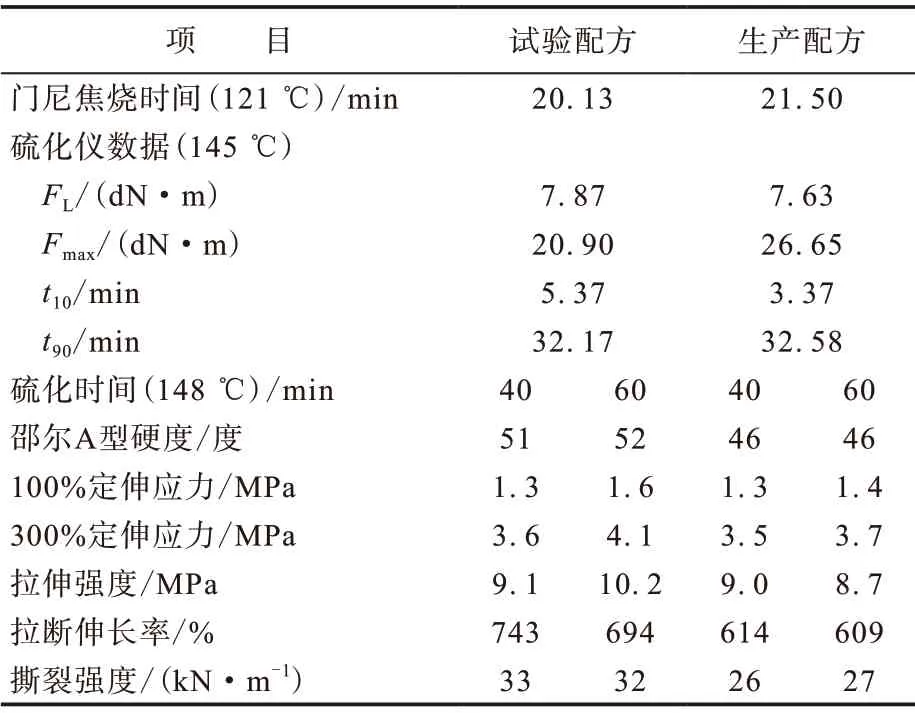

小配合試驗結果如表1所示。

表1 小配合試驗結果

從表1可以看出:與生產配方膠料相比,試驗配方膠料的Fmax稍低,硫化速度相當;硫化膠的拉伸強度高0.1~1.5 MPa,拉斷伸長率高85%~129%,撕裂強度高5~7 kN·m-1。

2.2 大配合試驗

2.2.1 物理性能

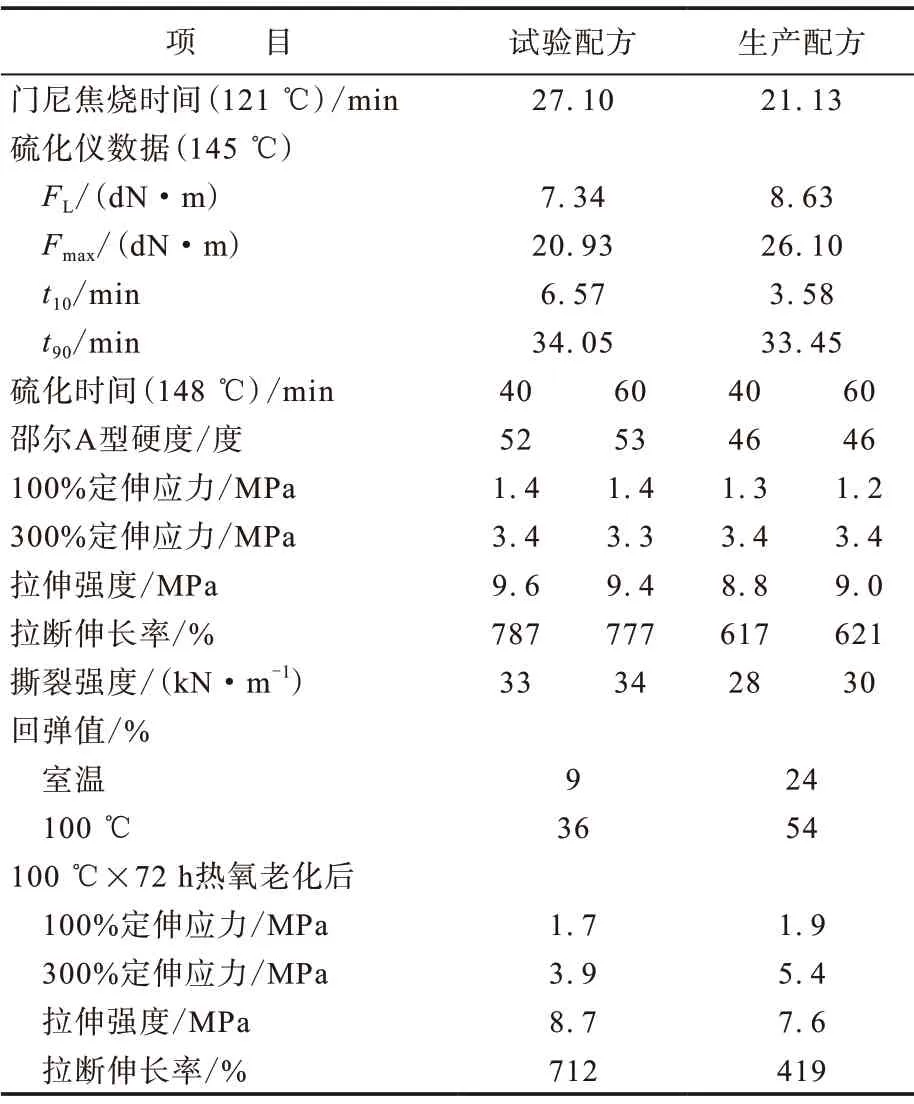

為進一步驗證全BIIR氣密層配方的性能,在密煉車間進行大配合試驗,試驗結果如表2所示。

從表2可以看出:與生產配方膠料相比,試驗配方膠料的轉矩稍低,硫化速度稍慢;試驗配方硫化膠老化前的拉伸強度高0.4~0.8 MPa,拉斷伸長率高156%~170%,撕裂強度高4~5 kN·m-1;老化后拉伸強度高1.1 MPa,拉斷伸長率高293%;從老化前后的物理性能來看,試驗配方膠料的綜合物理性能較好,耐老化性能更好。

表2 大配合試驗結果

2.2.2 氣密性

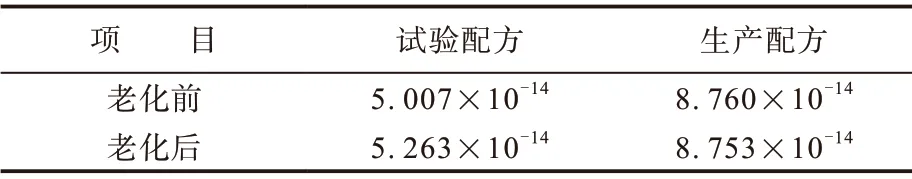

老化前后氣密性能如表3所示。

表3 膠料透氣系數 cm2·(Pa·s)-1

從表3可以看出,老化前試驗配方膠料透氣系數較生產配方膠料小3.753×10-14cm2·(Pa·s)-1,氣密性提高了42.8%,老化后試驗配方膠料透氣系數較生產配方小3.49×10-14cm2·(Pa·s)-1,氣密性提高了39.9%,老化前后試驗配方膠料的透氣系數均小于生產配方膠料,說明試驗配方膠料的氣密性優于生產配方膠料。

2.2.3 耐屈撓性能

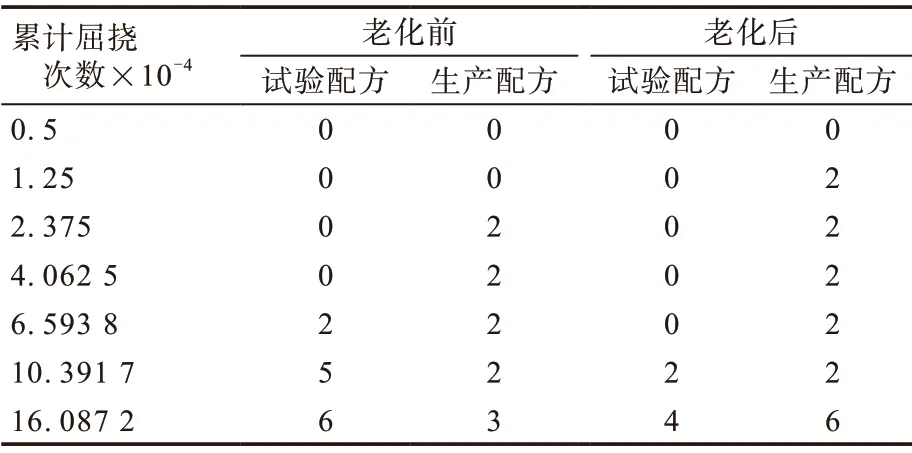

老化前后的耐屈撓性能如表4所示。

從表4可以看出:老化前生產配方在累計屈撓2.375萬次時最先出現針眼,試驗配方在累計屈撓6.593 8萬次時出現針眼,老化前試驗配方出現針眼的累計屈撓次數較生產配方高4.218 8萬次;老化后生產配方在累計屈撓1.25萬次時最先出現針眼,試驗配方在累計屈撓10.391 7萬次時出現針眼,老化后試驗配方的累計屈撓次數較生產配方高9.141 7萬次。

表4 老化前后耐屈撓等級

2.2.4 低溫脆性試驗

脆性溫度為在一定條件下試樣受沖擊產生破壞時的最高溫度。試樣規格為長(25.0±0.5)mm×寬(6.0±0.5)mm×厚(2.0±0.3)mm。試驗過程:測試前將試樣靜置于溫度(23±2)℃,相對濕度(65±5)%環境中48 h以上,在低于預計的無破壞最低溫度下開始試驗,并每隔10 ℃做1組試驗,直至獲得最終無破壞為止。然后將低溫槽的溫度降低至已觀察到破壞的最高溫度,并逐漸升溫進行試驗,升溫幅度為2 ℃,在每個溫度下進行試驗,直到試驗在某一溫度下獲得最終無破壞時為止,記錄該溫度做為脆性的極限溫度。

試驗配方膠料的脆性溫度為-45.8 ℃,生產配方膠料的脆性溫度為-47.6 ℃,其中浸泡在酒精中5和30 min得到的結果相差無幾。本試驗測出試驗配方膠料與生產配方膠料脆性溫度相差1.8 ℃。

2.2.5 動態力學性能

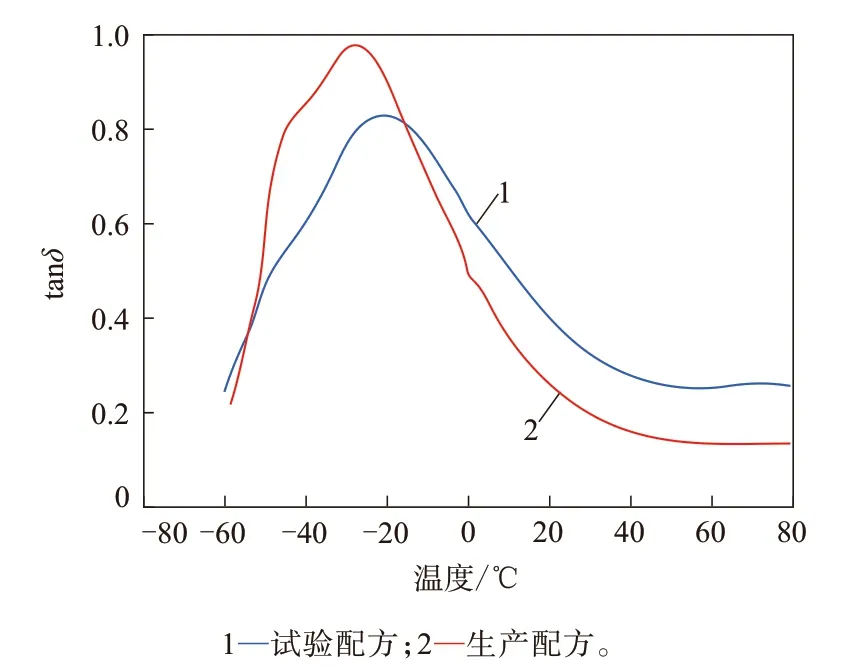

試驗配方和生產配方膠料的損耗因子(tanδ)與溫度的關系曲線如圖1所示。

輪胎在使用中主要承受交變應力作用,用動態粘彈譜儀數據表征硫化膠的動態力學性能是研究輪胎膠料的重要手段。0 ℃時的tanδ值表征膠料抗濕滑性能,其值越大抗濕滑性能越好。60 ℃時的tanδ值表征膠料的滾動阻力,其值越小滾動阻力越低。從圖1可以看出,試驗配方膠料的抗濕滑性能比生產配方膠料要好。

圖1 膠料的tanδ-溫度曲線

2.3 工藝性能

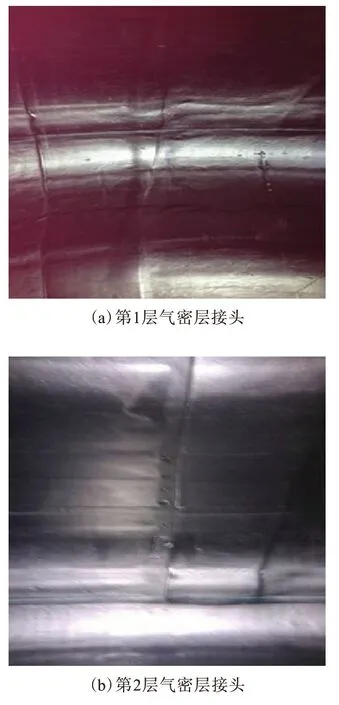

使用試驗配方膠料,按照正常施工壓延27.00R49規格巨胎氣密層,成型后氣密層接頭情況如圖2所示。從圖2可以看出,胎內氣密層接頭處未出現撕裂情況。

圖2 氣密層接頭情況

2.4 成品試驗

2.4.1 耐久性測試

采用試驗配方膠料試制27.00R49 TB526S巨型工程機械子午線輪胎,并對成品輪胎耐久性能進行測試,結果如表5所示。

從表5可以看出,試驗配方試制的成品輪胎機床耐久時間較正常成品輪胎長19 h,機床耐久時間延長18%,耐久性能改善。

表5 成品輪胎耐久性測試結果

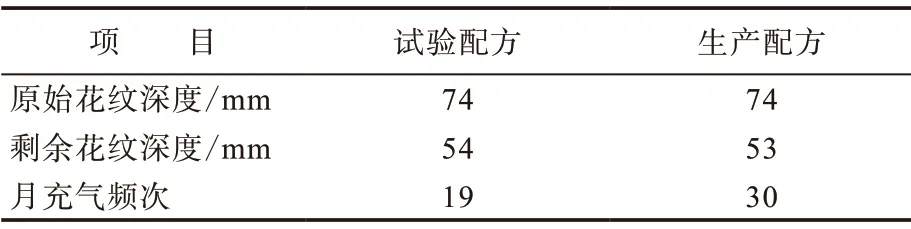

2.4.2 實際路試

2015年3月將7條規格為27.00R49 E4 T2A的試驗氣密層成品輪胎與7條正常氣密層成品輪胎發往滿洲里銅鉬礦進行路試,數據反饋如表6所示。

從表6可以看出,兩種成品輪胎使用情況良好,均未出現因氣密性差導致的輪胎失效,但試驗配方試制的輪胎充氣頻次每月較正常生產輪胎少11次,充氣頻次下降36.7%,氣壓保持率優于正常生產輪胎。

表6 成品輪胎路試結果

2.5 效益分析

使用全BIIR氣密層膠料比正常生產膠料便宜0.99元·kg-1,每條27.00R49巨型工程機械輪胎能節約50元,用全BIIR氣密層膠配方在巨型工程機械輪胎中替代現有配方有一定的成本優勢。

3 結論

全BIIR氣密層膠與原配方膠料相比,物理性能有所提高;老化前的氣密性提高42.8%,老化后的氣密性提高39.9%;機床耐久時間提高18%;實際使用過程充氣頻次下降36.7%,成本降低。