磁懸浮列車下滑臺結構研究

李兆盈+樊強+米麗艷

摘 要:介紹了時速160公里磁懸浮列車下滑臺的工作特點,著重介紹了焊接結構和鑄造結構方案的對比。

關鍵詞:磁懸浮列車;焊接結構;鑄造結構;下滑臺

引言

下滑臺是160公里磁懸浮車走行機構中關鍵的部件,與空氣彈簧組合使用,承載車體的重量,同時作為空氣彈簧的附加氣室,降低了軌道與轉(zhuǎn)向架間的激擾對車體振動的敏感度,提高了車輛的舒適性。

1 下滑臺結構特點

下滑臺與空氣彈簧組合是連接車體底架和懸浮架的機械結構。

下滑臺作用包括:①為導軌滑塊安裝座提供安裝接口,連接直線導軌,承受并傳遞來自車體的垂向載荷;②下表面與空氣彈簧相連,作為空氣彈簧的附加氣室,起到調(diào)節(jié)空氣彈簧剛度的作用;③通過橫向拉桿和橫向拉桿座與懸浮架相連,限制空氣彈簧的橫向剛度,保證橫行穩(wěn)定;④當車輛過曲線時,通過轉(zhuǎn)向推桿、T型臂傳遞車體和懸浮架間的力,使車輛順利通過曲線;⑤連接防過充鋼絲繩,防止因高度閥故障導致空氣彈簧過充,超出其正常工作范圍。

2 下滑臺方案對比

160公里磁懸浮試驗車項目下滑臺方案1采用鋁板焊接而成,主要由氣室上蓋板、氣室、進氣管、氣室下蓋板、筋板、空簧連接板組成,焊接質(zhì)量要求按照EN15085標準執(zhí)行,此部件認證等級為CL1級,焊縫質(zhì)量等級為CP C2級。焊縫主要采用了單面HY坡口焊縫和角焊縫,保證氣室具有良好的氣密性。材質(zhì)為EN AW6082-T6,材料母材屈服強度260MPa,焊縫區(qū)屈服強度為125MPa,根據(jù)安裝接口需要,共有四種結構,僅充風進氣口和防過充鋼絲繩安裝孔方向有差異,整體重量為8kg。下文受力計算分析以第一種為例,下滑臺焊接結構如圖1所示。

方案2為鋁合金鑄件,材質(zhì)為EN AC42100-T6,材料屈服強度190MPa,為減少模具成本,預先設計出兩個方向的充風進氣口和防過充鋼絲繩安裝孔,整體重量為9.2kg。下滑臺鑄造結構如圖2所示

3 計算分析

3.1有限元模型及邊界條件

下滑臺主要受如下四種力的作用:①受來自車體的垂向載荷Fz;②防過充鋼絲繩的拉力Fs;③轉(zhuǎn)向推桿的作用力F2;④橫向拉桿的作用力F1

采用有限元分析軟件,對結構進行計算仿真。下滑臺兩種方案模型結構及其載荷施加情況如圖1、2所示。

計算采用實體單元進行模型簡化,使用HyperMesh軟件進行建模和網(wǎng)格劃分,使用剛性元單元模擬襯套連接關系。

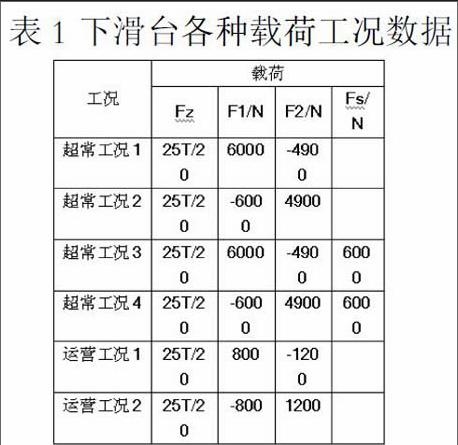

根據(jù)載荷分布,按照超常載荷工況和運營工況分別對下滑臺進行計算,各種載荷作用下計算工況如表1所示

3.2 靜強度評估

通過仿真計算,對各工況進行分析,下滑臺焊接結構最惡劣工況計算結果如下:超常載荷工況下,下滑臺焊縫區(qū)最大應力值為120.4MPa,材料許用應力125MPa。滿足強度要求。

下滑臺鑄造最惡劣工況計算結果如下:超常載荷工況下,下滑臺最大應力值為140.6MPa,材料屈服強度190MPa。滿足強度要求。兩種方案最大載荷工況應力云圖如圖3、4所示。

3.3 疲勞強度評估

在運營載荷工況下,考慮下滑臺的疲勞強度性能。焊接結構選取結構關鍵焊縫節(jié)點進行分析。經(jīng)計算,焊接結構疲勞因數(shù)最大值為0.274。由于鑄造結構為左右對稱結構,選取結構的二分之一外表面節(jié)點進行分析。經(jīng)計算,疲勞因數(shù)最大值為0.174,小于1,具體計算結果云圖如圖5、6所示。

4 結論

通過有限元分析的方法分別對下滑臺焊接結構和鑄造結構兩種方案做出對比分析,得到如下結論:

(1)下滑臺采用焊接結構,結構合理,重量輕,強度滿足要求,焊接工藝簡單,制造成本低,生產(chǎn)周期短,適合小批量生產(chǎn),缺點是焊縫易產(chǎn)生疲勞裂紋,方案一的結構靜強度和疲勞強度安全系數(shù)均小于方二鑄造結構。

(2)下滑臺鑄造結構生產(chǎn)周期長,批量生產(chǎn)制造成本低,使用壽命長,

參考文獻:

[1]李希寧,佟來生.中低速磁浮列車技術研究進展[J].電力機車與車軌車輛.2011,34(2)

[2]DVS1608-1983. 軌道車輛鋁合金焊接結構設計及強度評估[S].

[3]謝云德, 常文森, 尹力明. 磁懸浮列車系統(tǒng)軌道動力學分析與試驗研究[J]. 國防科技大學學報. 1997, 19(5): 58-63.