某車型整車噪聲源識別與優化試驗研究*

蘇世榮 周偉

(安徽江淮汽車股份有限公司技術中心,合肥 230601)

某車型整車噪聲源識別與優化試驗研究*

蘇世榮 周偉

(安徽江淮汽車股份有限公司技術中心,合肥 230601)

針對某B級轎車勻速行駛工況車內噪聲大的問題,采用試驗與CAE分析相結合的方法對車內噪聲源進行綜合識別,得到其主要噪聲源及主要噪聲頻段,提出優化輪胎花紋結構、增加動力吸振器消除副車架共振模態、優化車身結構和增加阻尼墊的改進方案。改進前、后分別進行了整車NVH試驗,試驗結果顯示,改進后勻速行駛工況車內噪聲降低3.2 dB(A)。

1 前言

根據結構,汽車的噪聲與振動可分為動力傳動系統、車身與整車的噪聲與振動,按噪聲源主要分為發動機、進、排氣系統和輪胎的噪聲與振動[1]。噪聲與振動經由車身、橡膠件、玻璃、車門等傳入人耳引起人體不適。快速精確地確定噪聲源并有針對性地進行優化,是降低汽車噪聲的關鍵[2~3]。

針對某B級轎車勻速行駛工況車內聲壓級偏高的問題,對各主要部件進行頻譜分析或聲壓級測量,識別了噪聲源,分析了各種噪聲產生機理及傳遞路徑,提出了修改輪胎花紋結構、后副車架增加動力吸振器、優化車身結構以及后地板增加阻尼墊等優化方案,降低了勻速車內噪聲。

2 噪聲源識別

2.1 研究對象

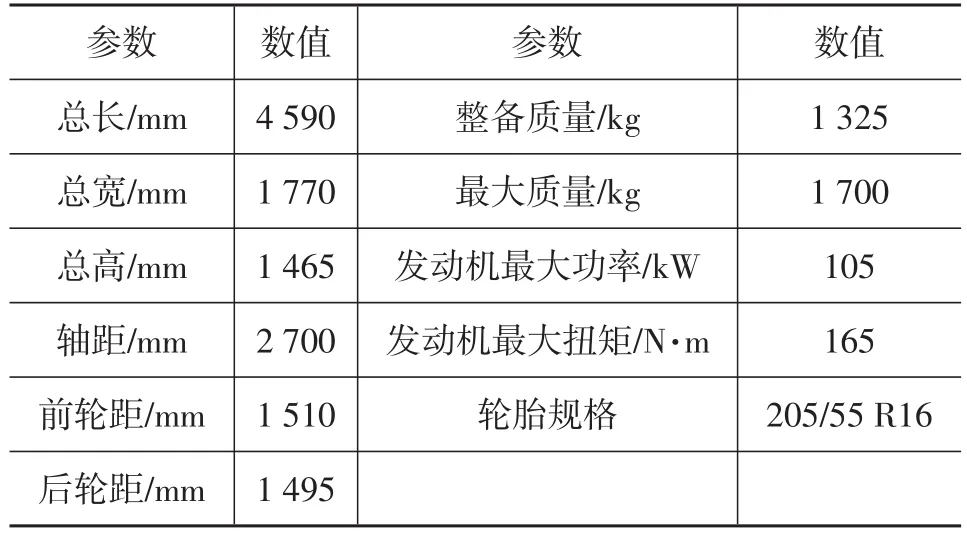

研究對象為搭載1.8 L汽油發動機的某B級轎車,其相關參數見表1。

表1 對象車輛主要技術參數

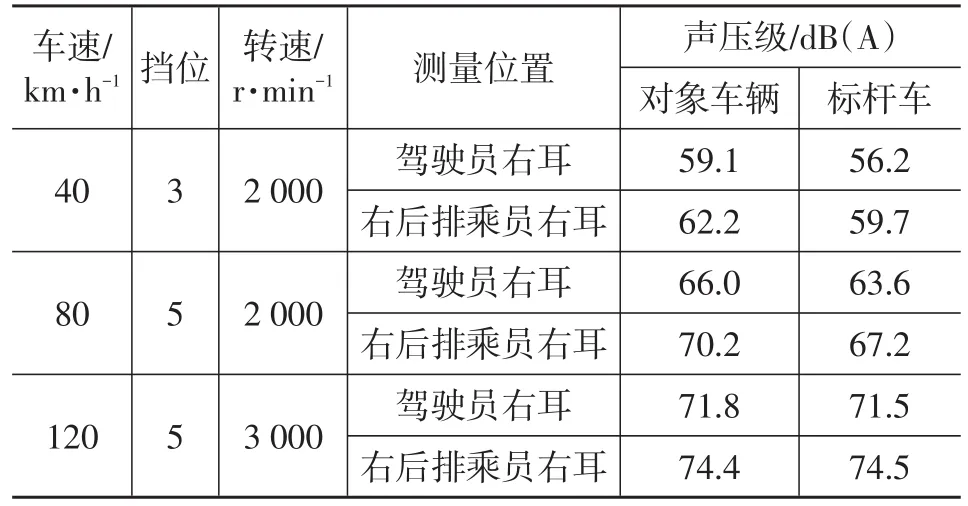

2.2 車輛噪聲現狀

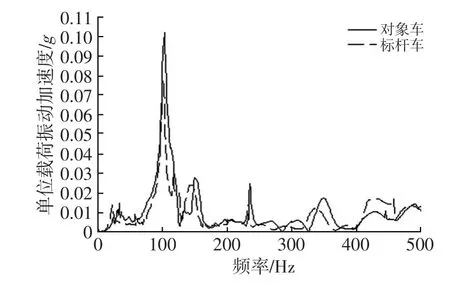

采用LMS測試系統對對象車輛和標桿車分別進行低、中、高速勻速行駛工況車內噪聲信號采集和數據分析,3種工況典型代表車速分別為40 km/h、80 km/h、120 km/h,車內各測量點聲壓級見表2。與標桿車相比,對象車輛車內噪聲平均偏大約1.8 dB(A),其中低、中速工況平均偏大約2.7 dB(A)。

表2 勻速車內噪聲

2.3 噪聲源識別

勻速行駛工況車內主要噪聲源有發動機、進、排氣系統、輪胎和車身等[4~5]。發動機的噪聲包括輻射噪聲和振動噪聲:輻射噪聲穿過前圍板、發動機罩、前風窗玻璃等,通過空氣傳遞至車身;振動經由懸置衰減后傳遞至車身,引起車身的振動、噪聲問題。進、排氣系統產生的噪聲包括管口輻射噪聲、殼體輻射噪聲以及振動噪聲:輻射噪聲經由空氣傳遞至車身;振動經由吊耳等傳遞至車身,引起車身的振動、噪聲問題。輪胎的噪聲包括輻射噪聲和振動噪聲:輻射噪聲經空氣、玻璃、側圍、車門等傳遞至車內;輪胎振動以及來自路面的沖擊經由懸架系統、轉向系統傳遞至車身并引起相關振動和噪聲問題[6]。車身是主要的傳遞路徑,控制好車身的隔音、噪聲傳遞函數(Noise Transfer Function,NTF)和氣密性有利于整車NVH水平的提高[7~8]。

分別從噪聲源、傳遞路徑方面對對象車輛的NVH問題進行分解識別。

2.3.1 發動機輻射噪聲

在消聲室內,分別在動力總成的前、后、左、右、上、下方布置6個傳感器,對對象車輛和標桿車進行噪聲測量,如圖1所示。

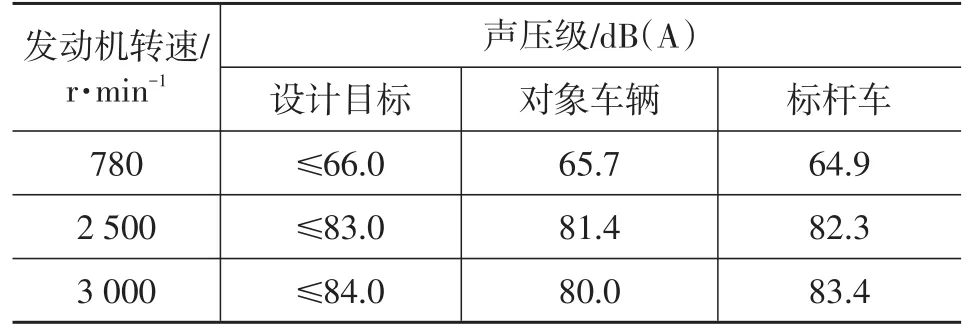

輻射噪聲測量結果平均值見表3,對象車輛發動機輻射噪聲與標桿車相當,且在設計目標范圍內。

2.3.2 發動機振動

對象車輛的動力總成通過前、后、左、右4個懸置與車身、副車架連接。在各懸置前、后布置振動傳感器評價動力總成的振動及懸置衰減水平。試驗結果表明,動力總成傳遞至車身、副車架的振動符合設計要求,懸置的隔振率均達到20 dB(A)的水平。

圖1 發動機輻射噪聲試驗

表3 發動機輻射噪聲

2.3.3 進、排氣系統的噪聲、振動

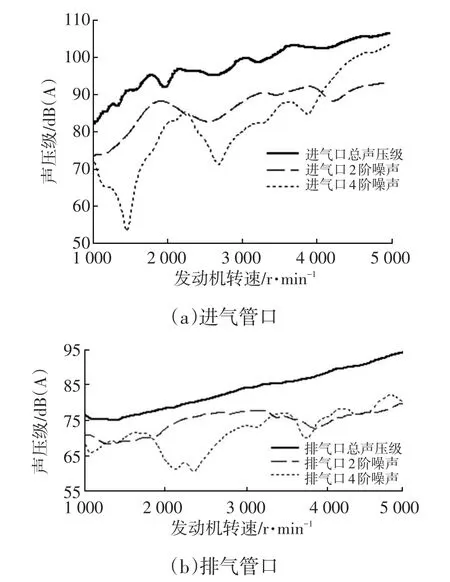

對進、排氣系統的管口噪聲進行3擋全油門加速噪聲測量。試驗結果表明,進、排氣管口噪聲符合設計目標要求,見圖2。

圖2 3擋全油門加速進、排氣管口噪聲

對象車輛的排氣系統共有5個吊耳與車身連接,對每個吊耳排氣端、車身端的振動進行測量。排氣吊耳的隔振率滿足大于15 dB(A)的要求,且傳遞至車身端的振動符合設計目標要求。

2.3.4 輪胎的噪聲與振動

輪胎輻射噪聲在消聲室的轉轂設備上采用轉轂帶動車輪的方式進行測量,見圖3。30~130 km/h的輪胎噪聲測量結果見圖4,噪聲值超過目標要求,需對輪胎輻射噪聲進行優化。

圖3 輪胎輻射噪聲試驗

圖4 30~130 km/h輪胎輻射噪聲

輪胎振動對車內噪聲的影響取決于輪胎衰減來自路面振動的能力和衰減后的振動經由懸架傳遞至車身的水平。輪胎對于路面振動衰減的能力,使用輪胎的振動傳遞函數(Vibration Transfer Function,VTF)進行衡量。在輪轂位置輸入激勵,輪胎外側拾取響應進行VTF測量,試驗結果表明,對象車輛輪胎的VTF水平與標桿車相當,且滿足設計要求,見圖5。

圖5 輪胎振動傳遞特性

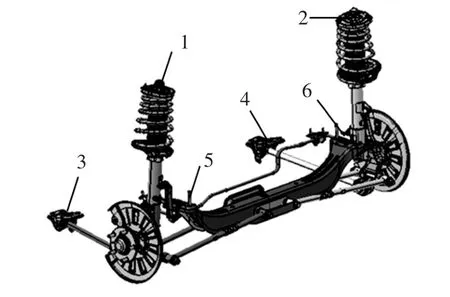

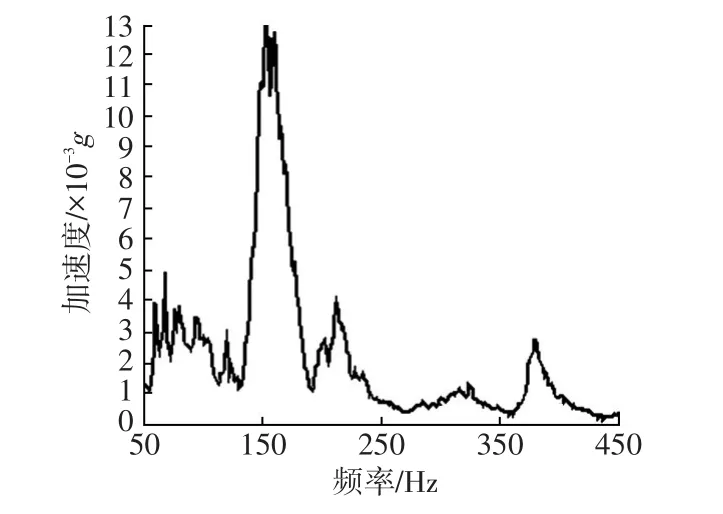

對象車輛的懸架通過6個連接點與車身裝配,如圖6所示,為驗證輪胎振動經過懸架衰減傳遞至車身的振動是否滿足要求,對懸架與車身的連接點進行了振動試驗。試驗結果表明,減振器、拉桿、車身的連接點1~連接點4滿足要求,但連接點5、6在150 Hz附近出現了明顯的波峰,連接點5的振動特性如圖7所示。

連接點5、6的振動出現異常的可能原因為副車架的模態被激發或車身安裝點的動剛度不足,因此,對副車架的模態和車身安裝點動剛度進行了測量。副車架Z向(整車坐標系)一階彎曲模態頻率為145 Hz,與振動被放大頻率相吻合,因此確定副車架連接點5、6振動大的原因是副車架Z向一階彎曲模態被激發。

圖6 對象車輛后懸架及連接點

圖7 連接點5的Z向振動特性

2.3.5 車身響應特性

一般使用力錘敲擊,在乘員左、右耳處測量聲音得到NTF特性,用于衡量車身的低頻噪聲傳遞特性。分別在發動機懸置、排氣吊耳、懸架安裝點處激勵并測量車身的NTF特性。結果顯示,懸置及排氣系統吊耳位置NTF不滿足55 dB(A)的設計要求,后懸架安裝點NTF也不滿足設計要求。其中,后地板的Z向一階振型頻率為120 Hz,橫向一階振型頻率為124 Hz,而車內聲腔模態表現為一階垂向+橫向振型,振型及頻率與后地板的振動特性相吻合。

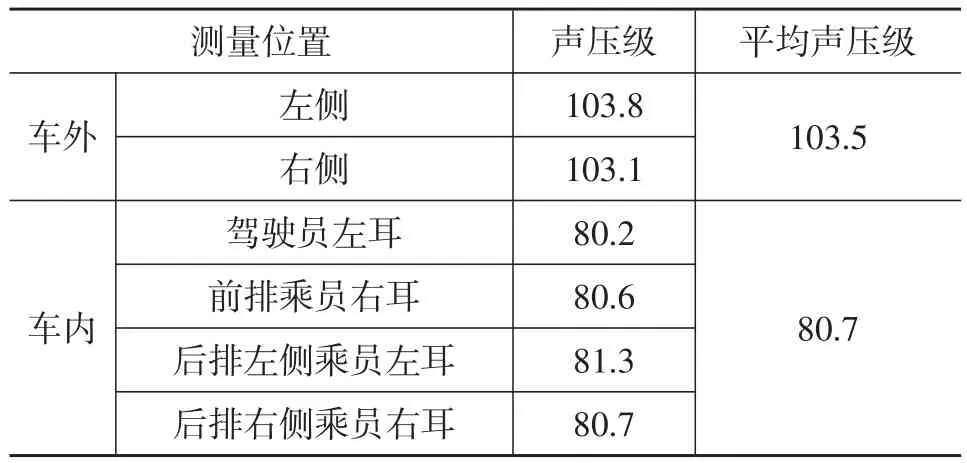

在混響室內對車輛進行整車隔音試驗,車外放置全指向聲源,在車內前、后排人耳位置進行噪聲測量。試驗數據見表4,對向車輛、標桿車的隔音量分別為22.8 dB(A)和19.7 dB(A),對象車輛隔音性能明顯優于標桿車。

表4 車身隔音試驗數據 dB(A)

在車輛靜止狀態下,對泄壓閥進行封堵,向車內注入氣體直至壓強達到125 kPa,測得車輛的泄漏量為3.41 m3,優于標桿車的3.74 m3。

由以上試驗分析可知,勻速行駛工況車內噪聲大的原因為輪胎輻射噪聲過大、副車架的振動衰減不足、車輛的NTF特性偏大。

3 優化措施

根據上述分析結論,先對輪胎的輻射噪聲進行優化,通過仿真計算優化輪胎花紋結構,車內噪聲顯著降低,但仍然未達到標桿車水平。再對副車架模態被激發的問題進行優化,設計了與副車架被激發模態頻率相同的動力吸振器,衰減副車架被激發導致的振動,優化后整車噪聲進一步降低,仍達不到標桿車水平。最后對車輛NTF偏大的問題進行優化,對車身局部結構進行了優化設計,同時在后地板位置增加阻尼墊,后排車內噪聲進一步降低,達到標桿水平,優化結果見表5。

表5 優化方案車內噪聲

4 結束語

本文針對對象車輛勻速行駛工況車內噪聲偏大的問題,通過試驗測試和結構分析,明確了其主要原因,通過對輪胎、副車架、車身結構的優化實現車內噪聲降低3.2 dB(A),取了得良好的降噪效果,達到設計目標要求,且優于標桿車。

1 龐劍,諶剛,何華.汽車噪聲與振動:理論與應用.北京:北京理工大學出版社,2006.

2 李靜.基于偏相干分析的液力變速箱振動噪聲性能研究:[學位論文].合肥:合肥工業大學,2010.

3 Pang J,Rebandt R,Knapp G,et al.Flow Excited Noise Analysis of Exhaust.SAE Paper,2005-01-2352,2005.

4 隋永樂.動力總成懸置系統的NVH性能設計開發:[學位論文].長春:吉林大學,2012.

5 劉月輝,郝志勇,付魯華,等.車用發動機表面噪聲的研究.汽車工程,2002,24(3):213~216.

6 尹可,宋向榮.客車異常振動噪聲的分析和控制.噪聲與振動控制,2011(4):102~105.

7 Griffiths W J,Skorecki J.Some aspects of vibration on a single cylinder Diesel Engine.Sound and Vibration,1964,1(4):345~364.

8 Noumur K, Yoshida J.Perception modeling and quantification of sound quality in cabin.SAE Technical Paper,No.2003-01-1514,2003.

(責任編輯 斛 畔)

修改稿收到日期為2016年9月19日。

第九屆國際汽車變速器及驅動技術研討會(TMC2017)隆重召開

■ 本刊記者 寧紅

2017年4月20-21日由中國汽車工程學會(SAE-China)舉辦的第九屆國際汽車變速器及驅動技術研討會(TMC2017)在上海舉行。本屆TMC2017有47個演講報告,700多位代表注冊,有55家單位的76個展位進行產品和技術展示,參與單位涵蓋國內外主要的整車變速器總成企業和零部件供應商。本次研討會涉及到不同構型的變速器和驅動技術,包括變速控制、匹配等開發技術,混合專用變速器技術,電動汽車單速、多速傳統及驅動系統集成等最新技術。同時還有關于中國自主品牌車企如何選擇混合動力的中長期技術發展戰略,電動汽車多擋變速器的構型選擇與技術挑戰的互動討論。通過對研發經驗及成果的介紹,剖析中國變速器及傳動技術的發展趨勢及解決方案,共同致力于推動動力傳動技術的發展。

縱觀中國汽車節能與新能源發展趨勢,我們沒有理由不重視變速器技術和驅動技術,不管是CVT、AT和DCT等傳統的變速器,要向高效率、多擋化發展;混合動力的變速器將向專業化方向發展;電動車驅動系統向高效、低成本發展。因此,眾多企業如一汽、麥格納、舍弗勒、采埃孚、捷孚、博世、吉孚、上汽、廣汽、長安、江淮等都對企業內研究的變速器最新成果及進展進行了介紹,以盡快達到2020/2030年中國新車的整體油耗標準。

在中國自主品牌車企如何選擇混合動力的中長期技術發展戰略高層論壇中,國內外受邀專家主要針對新興的48 V系統與中國市場的混合動力兩大領域進行探討。專家一致認為48 V系統具有成本低的重要優勢,其能夠幫助節約燃油,同時也能實現起停功能,其還可以用于更加高效的電子控制系統。另一方面,中國的車企還沒有準備好高壓的混合動力,因此目前階段確實需要48 V系統。當然,傳統內燃機方面也需要做更多工作,兩者配合才能使效率達到最高。針對中國市場的混合動力特別是插電式混合動力方面,沒有探討大家面臨著的相同的國家政策導向問題,而是就觀眾喜歡的技術點來對各企業在混合動力方面的變速器產品進行介紹。

Experimental Study on Identification and Optimization of A Car Noise Source

Su Shirong,Zhou Wei

(R&D Center,Anhui Jianghuai Automobile Co.,Ltd.,Hefei 230601)

To address the problem of large noise in a B class car in constant speed driving,test and CAE analysis were adopted together to make comprehensive identification of interior noise sources,to get the main noise sources and the main noise frequency band.An improvement plan was proposed in this article to optimize the structure of the tire tread,add dynamic vibration absorber to eliminate sub-frame resonance modes,optimize body structure and add the damping pad.Vehicle NVH test was carried out before and after the improvement.The results show that the interior noise is reduced by 3.2 dB(A)in constant speed driving after improvement is made.

Uniform noise,Tire,Sub-frame,Body

勻速噪聲 輪胎 副車架 車身

U461.99

A

1000-3703(2017)05-0041-04

工業與信息化部國家重大科技專項資助項目(2014ZX04002041)。