基于DCS控制技術的300MW機組脫硫脫硝系統研究

易鵬++傅春鳴

摘 要:為了降低火電廠燃煤產生的SO2,保護大氣環境,該文以某熱電廠的石灰石濕法煙氣脫硫系統為研究對象,詳細地分析了石灰石濕法脫硫脫銷系統的原理,提出基于DCS控制技術的石灰石脫硫脫硝系統。根據DCS控制技術的特點,介紹了控制系統的組成,在吸收塔pH值控制控制方面,采用了使用大慣性、大延遲對象的串級回路控制方式,并通過增加跳步運行及參數判別,提高了系統的可靠性,為DCS技術在脫硫脫硝系統中的應用提供了借鑒意義。

關鍵詞:DCS 脫硫脫硝 火電廠 調試

中圖分類號:X773 文獻標識碼:A 文章編號:1672-3791(2017)06(a)-0039-02

近年來,環境問題日益嚴重,進入冬季之后,整個華北地區持續籠罩在霧霾之下,嚴重影響著人們的健康。而造成霧霾的主要原因來源于燒煤,在整個工業生產中,火電廠的燒煤量占比最大,盡管我國煤炭以低硫煤和超低硫煤為主,但由于燃燒總量及燃燒效率不高,對環境造成了嚴重污染,在排放的尾氣中,SO2對環境造成的危害最大。SO2在大氣中與水蒸氣結合,可形成酸雨,酸雨的降落會對植物產生腐蝕作用,降低農作物的產量,破壞當地的生態系統。SO2同時當人們呼吸了大量SO2后,該氣體會溶解于人們的血液中,產生硫酸鹽溶膠,破壞人體免疫力,導致各種疾病,因此,研究如何降低火電廠的SO2的排放量具有重要意義。目前電廠降低SO2最有效的方式是通過電廠的脫硫系統。而衡量脫硫系統好壞的指標是脫硫系統的脫硫效率。如何控制脫硫系統中的各個變量如煙氣側流量、SO2濃度、pH值等,提高脫硫系統的脫硫效率,是提高電廠脫硫效率,降低SO2排放的關鍵所在。該文通過對電廠現有脫硫系統的控制邏輯進行研究,引入更加先進的DCS控制系統及相應的控制邏輯,在確保電廠機組安全、穩定、可靠運行的同時,提高脫硫系統的脫硫效率,降低SO2的排放。

1 濕法煙氣脫硫技術原理

1.1 脫硫技術簡介

控制SO2排放的技術從脫硫的進程劃分可分為燃燒前脫硫、燃燒中脫硫及燃燒后脫硫。燃燒前脫硫原理為通過各種方法對煤進行凈化,將煤中的硫成分除掉,來達到減少SO2排放;燃燒中脫硫原理為在煤燃燒的過程中加入石灰石或者白云石作為脫硫劑,將煤中的硫分轉化成硫酸鹽;燃燒后脫硫也稱為煙氣脫硫技術,是應用最為廣泛的脫硫技術。從技術實現的角度可分為濕法、干法和半干法三種工藝。該文對濕法工藝進行深入研究。

1.2 濕法煙氣脫硫技術

濕法脫硫工藝的原理為利用SO2與碳酸鈣CaCO3、O2反應生成石膏,將煙氣中的SO2進行吸收。一般的濕法脫硫系統包含用于SO2與碳酸鈣CaCO3、O2反應的吸收塔系統、負責將電廠排除的煙氣送入吸收塔的煙氣系統、制作石灰石漿液用于吸附SO2的石灰石漿液制備系統、對反應后生成的石膏進行脫水的石膏脫水系統、系統的廢水處理系統及相關的輔助設備系統。脫硫的過程為供液泵將石灰石漿液送至吸收塔,引風機將未脫硫的煙氣送入吸收塔,在吸收塔內通過SO2與石灰漿中的CaCO3、氧氣進行反應,將煙氣中的SO2轉變成CaSO4·2H2O,以此來達到脫硫的效果,經過脫硫之后的煙氣在排放到大氣之前需要經過除霧,再加熱裝置。

2 基于DCS技術的FGD控制系統的實現及優化

隨著DCS水平的不斷提高,早期由PLC控制的FGD熱控系統已經逐步被集散控制系統所替代。DCS控制技術本質上是一種計算機網絡,通過采用DPU作為控制中心,各功能組件集合而成的連續控制和順序控制。該文采用的DCS控制系統是目前應用比較廣泛的EDPF-NT+分散控制系統。

2.1 FGD控制系統簡介

該文采用的FGD控制系統是由多個域集合構成的,每個域集為一個單獨的功能模塊,可以實現基本的控制和完成所需的數據采集,各個域集之間可實現數據的交互,完成通信功能。由于各自相互隔離,因此,降低了網絡上的數據量,也增加了系統的可靠性。

2.2 吸收塔pH值控制系統實現

煙氣中的SO2與石灰漿液中的CaCO3及O2反應的程度很大程度上取決于反應環境中的pH值,合理的pH值可以加快、加深反應,充分的降低煙氣中的SO2含量,提高系統的脫硫效率。pH值得調控可利用反應物的酸堿性來調控,石灰漿為堿性、SO2為酸性,當pH值過高時可采用補充煙氣,當pH值過小時,可補充石灰漿的量,通過控制兩者的進量來實現pH值得調控,一般的應該保持在5~6之間。

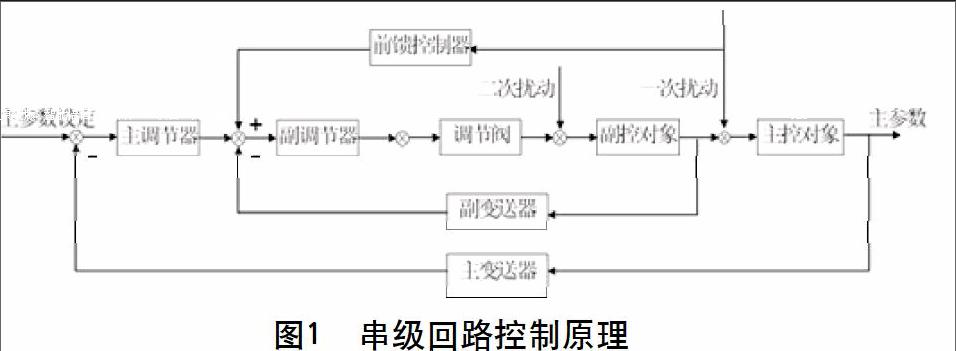

由于脫硫的化學反應在吸收塔內進行,因此pH值的控制實際為吸收塔煙氣與石灰石漿液的進量控制,根據控制方式的不同,可分為單回路控制系統和串級回路控制。單回路控制比較簡單,是目前應用比較廣泛的一種控制方式。原理為事先設定一個pH基準值,通過pH值測量元件采集吸收塔內的實際pH值,并將采集到的數據傳輸給控制單元,控制單元通過將實際的pH值與標準值做對比,然后通過PID控制器,得出輸出量,實現石灰石漿液盡量的控制,維持吸收塔內的pH值,該算法控制原理很好,但由于被控對象具有較大的延時和慣性,實際的控制效果并不理想。串級回路控制的調節方式與單回路控制類似,也是通過采集實際的pH值與設定的pH值作比較,得到PID控制器的輸入,與單回路控制方式不同,串級回路控制的輸出量不是直接作用與石灰漿液的進量,而是與已經通過F(X)運算后的前饋信號如煙氣中SO2的濃度等信息,經過加法器運算作為系統運算的偏差運算,通過控制幅控制器來實現石灰漿的進量控制。該方法有效的規避了因被控對象的較大慣性及延時造成的系統控制效果不理想,是吸收塔pH值維持在設定值左右,增強了SO2的反應程度,提高了-系統的脫硫效率,其控制原理如圖1所示。

2.3 工藝水箱液位控制

在FGD系統中,工藝水系統主要作用為:沖洗用水;冷卻用水;系統補水。

目前國內的電廠都有循環水系統,因此,此次設計的脫硫系統的工藝水直接使用電廠的循環水系統,為了保證脫硫系統的供水正常,在系統的水箱中安裝液位檢測計,實時的監控液位變化,及時將信息傳遞DCS控制中心,通過與設定的水位做比較,通過PID控制器進行運算,確定水箱進水量的大小,保證水箱液位。此次設計的工藝水箱液位控制回路組態圖如圖2所示。

2.4 性能試驗

通過在實際工況下滿負荷運行,當入口SO2濃度的均值為63 800 mg/Nm3,出口SO2濃度的均值為101.2 mg/Nm3,平均脫硫效率為98.23%。鈣硫比約為1.01,石膏產量均值約為20.235 t/h。脫硫效果明顯,達到設計預期。

3 結語

將系統在不同的工況下進行運行得出,當入口SO2濃度的均值為62 600 mg/Nm3,出口SO2濃度的均值為102.4 mg/Nm3,時可達到系統的最大脫硫效率,為98.19%。鈣硫比約為1.01,石膏產量均值約為20.235 t/h。脫硫效果明顯,達到設計預期。

參考文獻

[1] 李敬,王振國,陳楠.燃煤電廠脫硝技術研究[J].內蒙古科技與經濟,2011(10):109-110.

[2] 邵明勇,李飛,田佳.先進脫硝技術在大型燃煤發電機組工程中的優化應用[J].能源與環境,2011(2):78-79.

[3] 羅睿,陳冬林,劉創,等.火電廠SCR煙氣脫硝反應器模擬系統設計與應用[J].熱力發電,2011,40(2):44-47.

[4] 陳堅斐,張建龍.淺談火電廠煙氣脫硫系統的自動控制[J].電源技術應用,2013(2).