艾薩旋流頂吹熔煉過程數值模擬

殷 攀,趙洪亮, 2 ,張立峰,2, 王 森,,張建坤,范 巍

(1. 北京科技大學冶金與生態工程學院,北京100083;2. 稀貴金屬綠色回收與提取北京市重點實驗室,北京100083; 3. 謙比希銅銅冶煉公司北京代表處,北京100029)

艾薩旋流頂吹熔煉過程數值模擬

殷 攀1,趙洪亮1, 2,張立峰1,2, 王 森1,3,張建坤3,范 巍3

(1. 北京科技大學冶金與生態工程學院,北京100083;2. 稀貴金屬綠色回收與提取北京市重點實驗室,北京100083; 3. 謙比希銅銅冶煉公司北京代表處,北京100029)

以謙比希銅冶煉廠ISA熔煉爐為原型,通過水模擬和時下應用廣泛的數值模擬方法對ISA爐頂吹熔煉過程進行了初步研究.以噴槍為研究中心,探討了噴槍中是否加入旋流片對熔池流場以及熔煉過程中噴濺量的影響.結果表明:噴槍加入旋流片后有利于氣流沿徑向分布,形成鼓狀氣泡,氣流對液相的沖擊深度會減小,從而減輕對渣锍界面的干擾,有利于渣、锍分離,此外還能夠明顯減小爐內的渣的噴濺量;不過噴槍加入旋流片后,對液相區域的攪拌能力會減弱.

ISA熔煉;旋流片;水模型;流場;數值模擬

相較于其它的熔池熔煉方法,艾薩(ISA)熔煉法具有熔煉速度快,生產率高;原料適應性強;爐子結構緊湊;工藝流程和操作相對簡單等優點[1],在有色金屬冶煉工業逐漸得到人們的認可.2002年云南銅業引進國內第一臺艾薩熔煉爐,2009年我國于贊比亞銅帶省建成海外投資的最大銅冶煉項目,其使用的也是艾薩熔煉法[2].因此近年來國內關于艾薩爐的研究工作也逐漸開展起來,其中浸沒式頂吹噴槍一直是學者研究的重點.謙比希銅冶煉廠為了進一步提高艾薩銅冶煉的生產能力,加大冶煉強度,需要對原有艾薩熔煉爐進行擴建,若單純依靠在工業生產中改變條件摸索出最佳的生產工藝將會花費巨大的時間和經濟成本.由于艾薩熔煉是在頂吹空氣的作用下對熔池內熔體和爐料進行劇烈的攪拌過程,涉及到熱量、質量的傳遞和化學反應速率等現象[3-4],因此本文試圖用模擬的方法初步探討當外部操作條件變化時會對熔煉過程中熔池流場產生什么影響,以期找到艾薩熔煉法的最佳工藝條件并為實際工業生產提供指導.

1 研究方法

1.1 實驗方法

本文采用了水模擬和數值模擬兩種方法對銅冶金ISA熔煉過程進行研究,兩種方法各有自己的優缺點,水模擬實驗平臺容易搭建,研究內容比較直觀,但對于實際熔煉過程的復雜性卻很難模擬出熔煉過程中物質傳輸、熱量傳輸以及化學反應等現象并得出相關數據,只能定性分析.數值模擬則彌補了這方面的缺陷,拋開模型計算的準確性,數值模擬開放的用戶自定義設置能夠很大程度地滿足各種研究問題的需要,并且對于相關數據的獲取更方便.不過數值模擬并不能完全取代水模擬,兩者之間可以相互驗證,更準確的反映實際問題[5-6].

水模擬實驗以謙比希銅冶煉廠ISA爐為原型,依據相似原理按原型(Lp)與模型(Lm)比為10∶1 比例制作物理模型.實驗時,用水代替冰銅,硅油代替爐渣,在此基礎上根據工業尺寸得到實驗模型液相高度為18.5 cm,其中水相高度 8.5 cm,硅油高度10 cm.熔池流動主要由氣泡浮力引起,為滿足動力相似必須要求模型與原型的修正弗魯德準數Fr(流動由慣性力和重力主導)相等,由此得到流量比:

其中,m代表模型,P代表原型,ρl,m為水的密度、ρl,p為冰銅的密度、ρg,m=ρg,p為空氣的密度.

工業通氣量(標準態下)為30 000~32 000 m3/h,由此得到實驗通氣量為44.7~47.68 m3/h.具體實驗時選取通氣量為45 m3/h.實驗借助的測試工具有高速攝像機,每秒能拍攝500張圖片,用于捕捉熔池流場的變化.實驗用到的通氣設備為廣渦渦漩空壓機,工作時通氣量和壓力能達到:2 m3/min,0.8 MPa.實驗時頂吹浸沒式噴槍的浸沒深度可以控制在3、 4和 5 cm,噴槍直徑分別為3.5和4 cm.根據需要,實驗側重設計了旋流片以考察旋流噴吹對流場的影響[7].

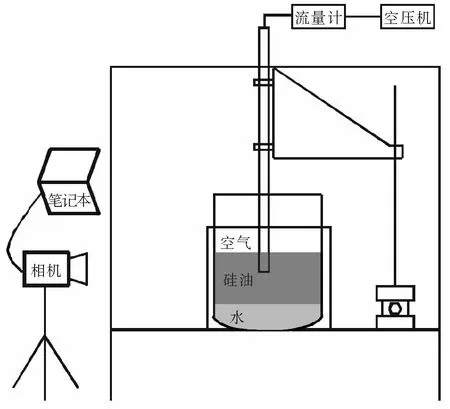

圖1為實驗裝置簡圖,ISA爐模型置于一矩形槽中,矩形水槽中充滿水,保持液位高度高于ISA模型中液位,由此可以消除高速相機拍攝時爐體曲面的折射,使熔池區域光線明暗一致.

圖1 實驗裝置簡圖Fig.1 Schematic view of the experimental device

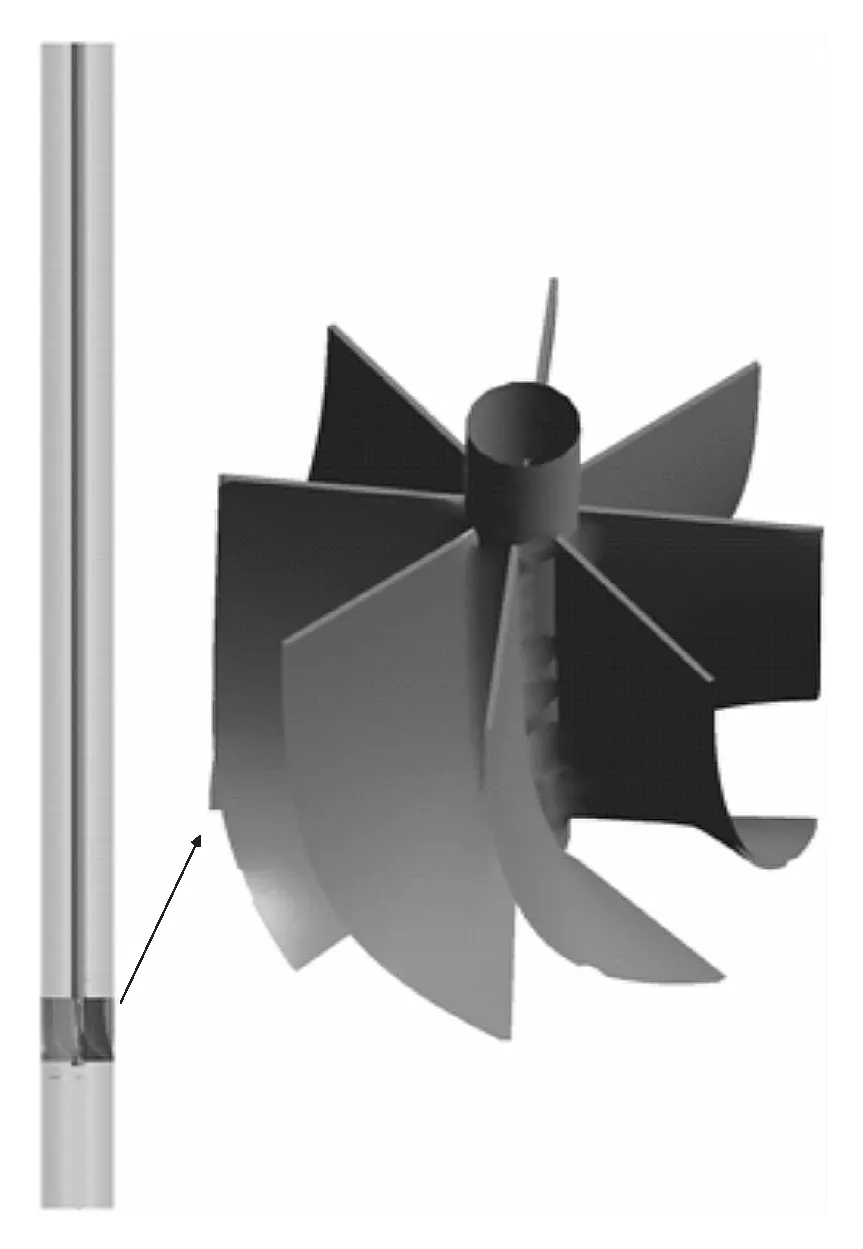

圖2所示為實驗所用的頂吹噴槍模型,為保證噴槍中氣體均勻分布,在噴槍頂部置有三個進氣口,在噴槍內部靠近下端部安裝一旋流片.調節噴槍插入深度為3 cm,調節流量計氣量為45 m3/h,實驗通氣的同時高速相機開始記錄爐內液相的運動狀況.

圖2 帶旋流片噴槍模型Fig.2 Model of the gunjet with swirl plate

1.2 模擬方法

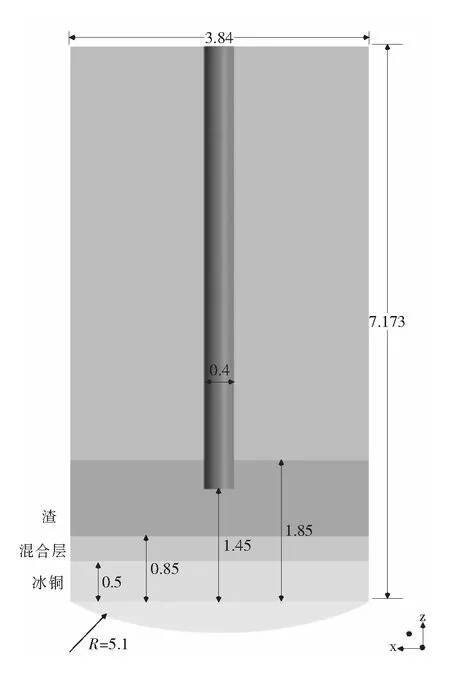

數值模擬方法也是基于艾薩熔煉爐,利用常用的建模軟件Gambit建立等比例的簡易幾何模型,包括噴槍模型和艾薩爐體模型.噴槍模型是為了計算得到艾薩爐的速度入口信息,模擬過程主要在艾薩爐體中完成.噴槍模型和爐體幾何模型尺寸如圖3、圖4.圓柱形爐體的直徑為3.84 m,高度為7.173 m,球形底部的半徑為5.1 m,中心噴槍的直徑為0.4 m,噴槍距離圓柱爐體的底部為1.55 m.爐體中,冰銅層的高度為0.5 m,混合層的高度為0.85 m,渣層高度為1.85 m.

模型內流場的數值計算使用的是時下流行的商用CFD軟件包Fluent.噴槍模型為單相流模型,采用standardk-ε模型計算,根據進氣量(標準態下)Q=30 000 m3/h得到速度入口的進氣速度大小,出口邊界設為壓力出口.求解器設置為穩態求解,設置時間步長為0.001 s,步數為2 000,計算得到出口信息.

圖3 ISA爐噴槍模型和旋流片 Fig.3 The model of ISA gunjet and swirl plate

圖4 ISA爐爐體模型(d=0.4 m,h=0.4 m) Fig.4 Model of ISA furnace (d=0.4 m, h=0.4 m)

艾薩爐體模型為氣渣锍的三相流動過程,涉及到各項的動量和能量交換,該模型計算包含如下特點:計算模型采用VOF多相流模型和realizablek-ε湍流模型;速度與壓力的耦合采用PISO算法,并對動量、湍動能和湍流耗散率選用二階迎風格式離散;入口邊界條件為速度入口;出口邊界條件為壓力出口[8-9].關于該模型的控制方程如下:

(1)連續性方程:

(其中αq為相q(除主相)的體積分數,ρq為相q的密度)

(2)動量方程:

(3)realizablek-ε湍流方程:

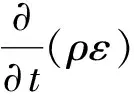

爐體模型采用六面體網格進行劃分,數目在28萬左右,并對噴槍出口處速度變化較大的區域進行了加密處理,求解器設置為瞬態求解,設置求解步長為0.001s,總共計算時間為20s.由于湍流過程的相關變量存在湍流脈動,所以對2s后的計算結果統計平均后再進行計算.關于艾薩爐內各項的物性如表1所示.

表1 冰銅,渣的實驗參數

2 實驗結果與分析

2.1 旋流片對噴槍速度分布的影響

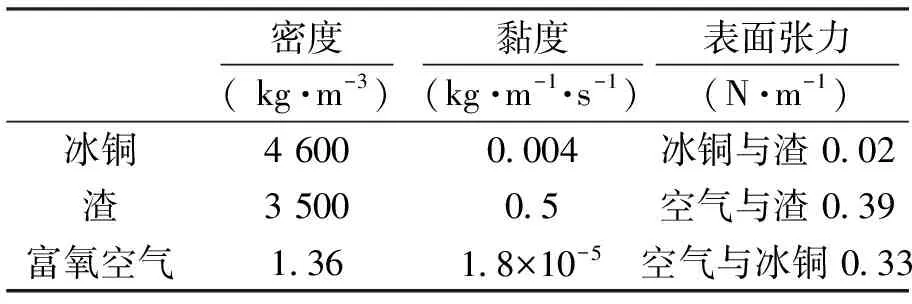

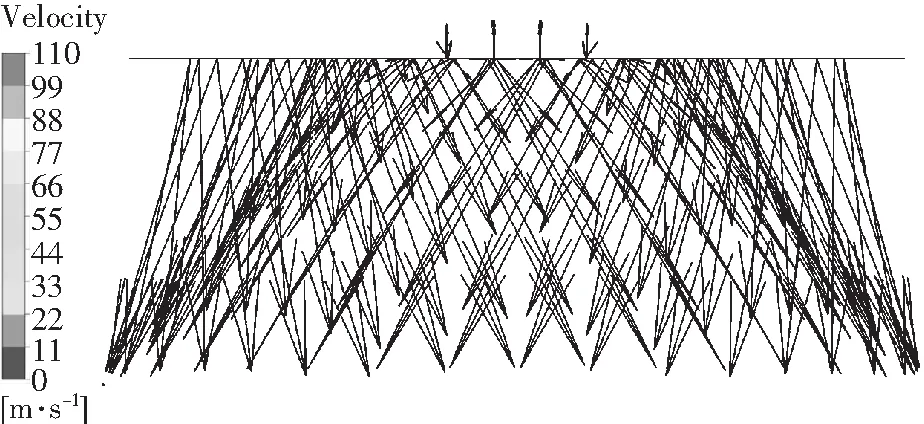

圖5所示為噴槍直徑為0.4 m,不加入旋流片時出口處的速度矢量分布圖,圖6所示為噴槍直徑為0.4 m,噴槍中加入旋流片時出口處的速度矢量分布圖,兩種條件下保持入口通氣量均為 30 000 m3/h.很明顯,不加旋流片噴槍出口處速度分布中間略低,沿半徑方向增加后減小,速度變化梯度小,整體在55~88 m/s之間,各處速度方向一致,均是垂直于出口界面向外;加入旋流片的噴槍出口處速度分布也是中間較小,沿徑向先增大后減小,但速度梯度變化較大,較大的接近110 m/s,中心處速度甚至反向.各處速度方向也有一定夾角,總體呈現出螺旋的方向.由于在徑向有分速度,其有利于氣泡在徑向延展.

圖5 噴槍出口處速度分布(d=0.4 m,無旋流片)Fig.5 Velocity vector on the gunjet tip (d=0.4 m, without swirl plate)

圖6 噴槍出口處速度分布(d=0.4 m,含旋流片)Fig.6 Velocity vector on the gunjet tip (d=0.4 m, with swirl plate)

圖7 氣流沖擊最深時氣泡的形狀d=4 cm, h=5 cm, Q=45 m3/h)Fig.7 Shape of the bubble with deepest gas penetration (a)—不帶旋流片噴槍; (b)—帶旋流片噴槍

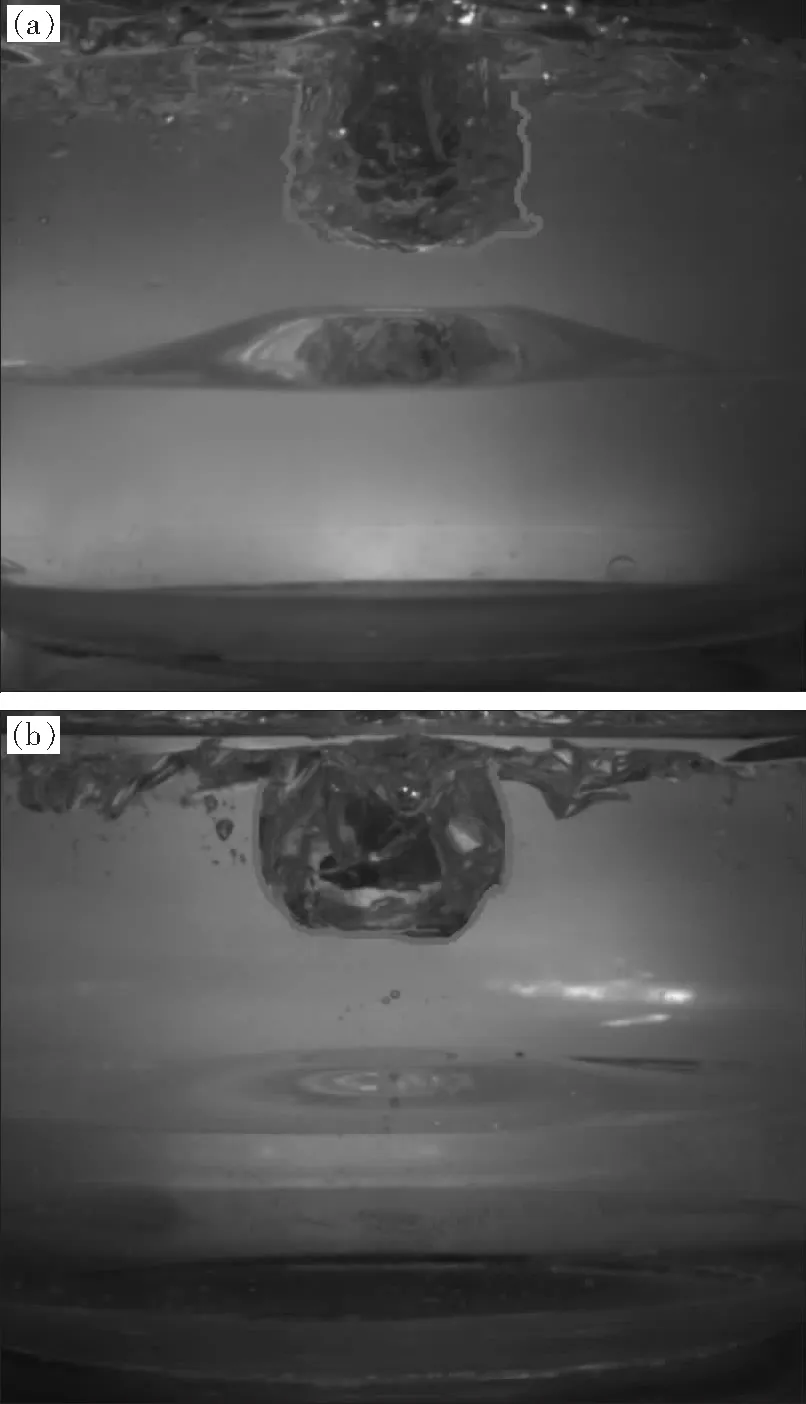

圖7所示為氣體噴吹達到最深處時刻的圖片.實驗條件為:噴槍直徑為4 cm,噴槍插入深度為5 cm,頂吹噴槍通氣量為Q=45 m3/h,其中(a)所示為噴槍中不含旋流片,(b)所示噴槍中加入旋流片.

從這組對比實驗可以看出,噴槍加入旋流片后形成的氣泡圓滑,幾何外形好,氣泡整體呈現鼓狀并且氣泡底部中間往里凹陷,有利于氣泡沿徑向擴展分布;噴槍不加旋流片形成的氣泡表面不規則有很多凸起并且氣泡底部往外凸,相比之下有更大的透入深度.除此之外噴槍加入旋流片后,在相同氣量下,氣流對底部銅渣界面的擾動較小,這有利于冰銅與渣的分離與澄清.

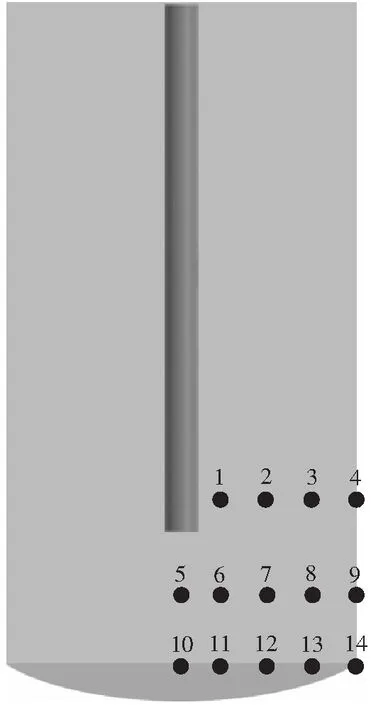

圖8 艾薩爐內監控點位置Fig.8 Monitoring points in ISA furnace

2.2 旋流片對熔池流場和噴濺量的影響

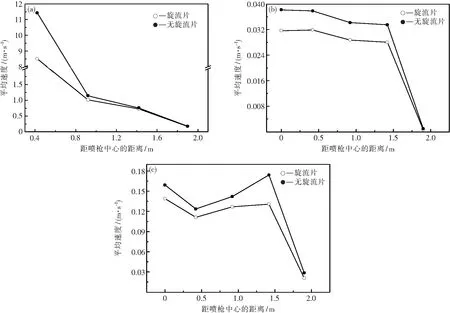

此外對熔池中氣液界面、渣锍界面和底部這三個位置附近的點進行了速度監控,圖8所示為監控點的位置.圖10(a) 、(b) 和(c)所示為有無旋流片條件下各監控點處平均速度的對比圖.

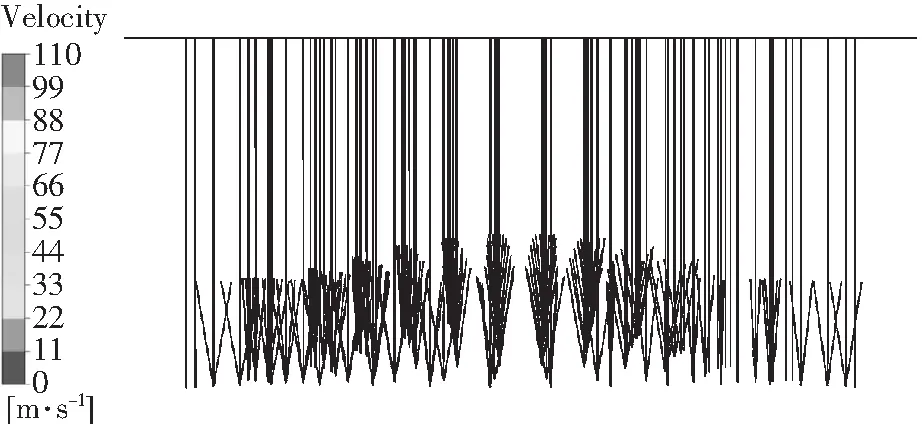

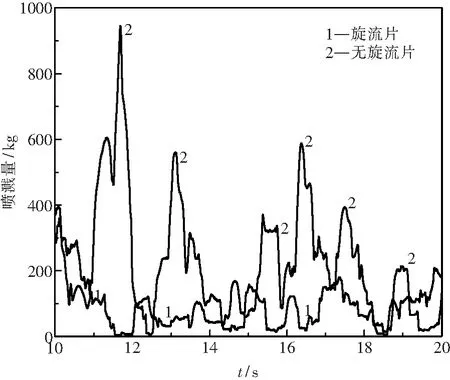

圖9 噴濺量隨時間變化曲線Fig.9 Splashing with time

圖10 各監控點平均速度隨距離的變化(d=0.4 m, h=0.3 m)Fig.10 Relationship between mean velocity and distance from the axis at different monitoring points(d=0.4 m, h=0.3 m) (a)—z=1.8 m; (b)—z=0.75 m; (c)—z=0 m)

從CFD的后處理中可以很直接的得到爐體流場速度變化云圖,不過對于某些位置數據的微小變化從云圖中并不能很好地分辨,所以企圖建立監控點,將云圖的信息轉化為直接的數據.從 ISA爐體簡易模型可以看出整個爐體是呈圓柱狀的,計算區域是對稱的,只要清楚爐體1/4區域的流場信息,整個流場的信息都可以知道.所以在選取監控點的時候只選取噴槍某一側的位置,其他對稱區域的信息也是一樣的.

在實際生產過程中,ISA爐下料口容易黏結,這極有可能是由于爐內渣的噴濺過于嚴重造成的,因此運用Fluent自帶的UDF編程功能對頂吹過程中爐內渣的噴濺量進行了考察.實驗時,計算了噴濺高度超過液面1.25 m的渣量,渣量用渣密度、渣體積分數和網格體積這三者的乘積表示.圖9中曲線1為噴槍中不加旋流片的情況,曲線2為加入旋流片的情況,可以明顯的看到噴槍加入旋流片后噴濺量明顯減小,一方面這有可能是加入旋流片后,液相區域徑向速度增大,在豎直方向上速度減小;而不加旋流片,液相在豎直方向上速度波動很大,因此噴濺量也較多.

圖10(a)、(b)和(c)所示為噴槍直徑為d=0.4 m,噴槍浸沒深度h=0.3 m時,在10 s到20 s這段時間內各監控點處速度變化的平均值,圖10(a)所示為1、2、3、4四個監控點,z=1.8 m;圖10(b)所示為5、6、7、8、9五個監控點,z=0.75 m;圖10(c)所示為10、11、12、13、14五個監控點,z=0 m.從三個圖中都可以看出,噴槍加入旋流片后各監控點的平均速度都比不加旋流片的時候要低,也就是說加入旋流片后液相區域的攪拌減弱了.液相區域越靠近爐底的部分,和側邊壁位置速度會大幅減小.

3 結 論

(1)在ISA爐頂吹噴槍中加入旋流片有利于形成鼓狀氣泡,擴展氣流在徑向的分布,并且氣流對熔池的沖擊深度減小,對渣、锍界面擾動減小,有利于渣、锍分離.

(2)噴槍加入旋流片后對于熔池內液相區域的攪拌是減弱的.

(3)噴槍加入旋流片后可以明顯減小爐內的噴濺量.

[1]朱祖澤, 賀家齊. 現代銅冶金學[M]. 北京:科學出版社, 2003: 273-291. (Zhu Z Z, He J Q. Modern copper metallurgy[M]. Beijing: Science Press, 2003: 273-291.)

[2]黃善富, 楊新國. 贊比亞謙比希銅冶煉艾薩爐技術集成化創新項目與成果運用[J]. 中國有色金屬, 2010(S1): 242-251. (Huang S F, Yang X G. Integrated innovation project and application of ISA copper smelting technology in chambishi zambia[J]. China Nonferrous Metals, 2010(S1): 242-251.)

[3]張波, 史誼峰, 楊曉琴, 等. 艾薩爐水模擬氣量與混合均勻時間研究[J]. 云南冶金, 2007, 36(4): 31-33. (Zhang P, Shi Y F, Yang X Q,etal. Study on hydraulic modeling of the airflow rate and uniform mixing time for ISA smelting process[J]. Yunnan Metallurgy, 2007, 36(4): 31-33. )

[4]張波, 洪新, 陳朝軼, 等. 艾薩爐水模擬研究[C]//全國冶金物理化學學術會議. 2008. (Zhang P, Hong X, Chen C Y,etal. ISA smelting process hydraulic modeling research[C]//National Conference on Metallurgical Physical Chemistry. 2008.)

[5]韓麗輝, 劉云, 朱榮. CFX數值模擬在冶金工程專業中的應用[J]. 實驗室研究與探索, 2008, 27(10): 52-56. (Han L H, Liu Y, Zhu R. Application of CFX numerical simulation in metallurgical engineering specialty[J]. Research and Exploration in Laboratory, 2008, 27(10): 52-56.)

[6]張大江, 陳登福, 王翠娜, 等. 不同寬度板坯結晶器內流場的水模型和數值模擬研究[J]. 特殊鋼, 2010, 31(1): 14-17. (Zhang D J, Chen D F, Wang C N,etal. A study on water model and numerical simulation of flow field in slab casting mold with different width[J]. Special steel, 2010, 31(1): 14-17).

[7]Huda N, Naser J, Brooks G,etal. CFD modeling of swirl and nonswirl gas injections into liquid baths using top submerged lances[J]. Metallurgical and Materials Transactions B, 2010, 41(1): 35-50.

[8]Huda N, Naser J, Brooks G,etal. CFD modeling of gas injection in top submerged lance smelting[C]//The Minerals, Metals & Materials Society. 2009.

[9]Chibwe D K, Akdogan G, Taskinen P,etal. Modelling of fluid flow phenomena in peirce-smith copper converters and analysis of combined blowing concept[C]//The Southern African Institute of Mining and Metallurgy: Pyrometallurgical Modelling. 2014.

Numerical simulation of ISA smelting process with top swirl blowing

Yin Pan1, Zhao Hongliang1, 2, Zhang Lifeng1, 2, Wang Sen1,3, Zhang Jiankun3, Fan Wei3

(1. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. Beijing Key Lab of Rare & Precious Metals Green Recycling and Extraction, Beijing 100083, China; 3. Chambishi Copper Smelter LTD, Beijing Representative Office, Beijing 100029, China)

Taken ISA smelting furnace in Chambish Copper Smelter Plant as a prototype,through water simulation and numerical simulation used widely nowadays,the ISA smelting process was studied preliminarity.Taken the gunjet as a focus,the effect of swirl plate in the gunjet on bath flow field and splashing in melting process was discussed. The result showed that the top submerged gunjet with swirl plate is beneficial for radical distribution of gas flow and to form drum-shaped bubbles. These the impact depth of the gas to the bath decreases,so it is benefical for the matte-slag separation.However,the gunjet with swirl plate can not give a strong stirring to the bath.

ISA smelting; swirler; water model; flow field;numerical simulation

10.14186/j.cnki.1671-6620.2017.02.005

TF 806

A

1671-6620(2017)02-0104-06