減震膠粘接結構烘烤變形機理的仿真分析

王得天 郭賽 邱榮英 夏勇

(1.泛亞汽車技術中心有限公司,上海 201201;2.清華大學,汽車安全與節能國家重點實驗室,北京 100084)

減震膠粘接結構烘烤變形機理的仿真分析

王得天1郭賽2邱榮英1夏勇2

(1.泛亞汽車技術中心有限公司,上海 201201;2.清華大學,汽車安全與節能國家重點實驗室,北京 100084)

針對汽車車身中的減震膠粘接結構在烘烤固化后出現凹陷變形的問題,在試驗研究的基礎上,開展了有限元仿真模擬研究。通過選取合理的仿真材料模型,實現了汽車常用減震膠粘劑的固化特性、膨脹特性及粘彈性特性的仿真再現。在此基礎上,建立了粘接結構有限元模型,并通過簡單樣件試驗及模擬對模型進行了調試和驗證。將模型用于轎車車頂結構的模擬分析,成功預測了車頂結構在烘烤固化后的變形行為。

1 前言

汽車車身制造中,常在覆蓋件外板和加強板或加強梁的縫隙涂布減震膠,以減小使用中的振動和噪聲,延長使用壽命,提高乘坐舒適性[1]。減震膠涂在內板加強板或加強梁上預留的凹槽內,在電泳烘干爐中烘烤固化,形成較高的粘接強度[2]。但粘接覆蓋件在膠粘劑烘烤固化后常發生變形,目前主要借助割膠、更改涂膠尺寸等經驗方法避免或減弱這一現象。伴隨整車的輕量化,外覆蓋件厚度有減薄的趨勢,多種輕合金并用的新型車身越來越多,覆蓋件涂膠區域的變形風險隨之增大。

針對減震膠粘接結構的烘烤變形問題,近年來國外研究人員已開始探索建模方法并開展模擬分析。Hahn等的有限元仿真表明,在異種材料膠粘接頭烘烤固化升溫過程中,母材的相對變形主要由不同材料的熱膨脹系數決定[3~4]。Lee和Basu等借助三維彈性有限元模擬分析研究了工程塑料粘接試件的烘烤變形[5~6]。Hahn在模擬中引入溫度相關的粘彈性材料模型來表征膠粘劑,較好地預測了被粘薄板在接頭固化后的變形[4,7]。Vreugd等在材料模型中考慮溫度、固化程度和時間相關性,模擬了粘接結構在烘烤固化后的變形[8]。Wu等開發了簡化有限元模型,預測了汽車罩蓋結構的烘烤變形[9]。

本文針對某款轎車烘烤后頂蓋局部出現凹陷的現象進行了分析。首先對減震膠粘接結構各部分材料的力學特性和膨脹特性進行了研究,尤其針對減震膠粘劑固化過程中的力學特性變化規律和膨脹規律開展了較為全面的測試分析和量化表征。之后借助ABAQUS軟件的用戶子程序定義功能將材料表征結果模型化,實現了減震膠粘接結構烘烤過程的有限元仿真,通過一系列仿真分析揭示了烘烤固化引起覆蓋件局部變形的力學機制。

2 減震膠固化規律及模型表征

通過差示掃描量熱分析(Differential Scanning Calorimetry,DSC)試驗對3種減震膠粘劑的放熱率進行監測,獲得了每種膠粘劑固化程度隨固化時間的變化結果。固化程度α為指固化放熱量與固化總放熱量的比值,在粘接結構烘烤過程模擬中是關鍵狀態參量。

式中,H為瞬時放熱量;ΔHT為固化總放熱量。

試驗結果分析表明,3種膠粘劑的固化規律符合Kamal固化動力學方程[10~11]:

式中,R=8.314×10-3kJ/(mol·K)為普適氣體常數;A為指前因子;Ea為固化反應活化能;m、n分別為反應級數;T為溫度。

表1給出了擬合得到的3種膠粘劑的固化動力學方程參數。烘烤過程模擬中,通過ABAQUS自定義場變量子程序,依據當前溫度T、時間步增量dt、更新前固化程度α(t)以及式2得到當前固化程度α(t+dt)。

表1 3種減震膠粘劑的固化動力學方程參數

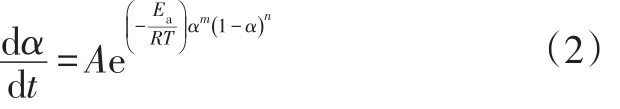

3 減震膠固化膨脹規律及簡化表征

本文研究的減震膠粘劑在固化過程中會發生明顯的體積膨脹,包括膠粘劑內部的發泡膨脹和膠粘劑材料自身的升溫熱脹,而發泡膨脹與固化程度相關。本文并不區分固化階段的兩種膨脹,而是統一歸為固化膨脹,并將其與固化程度建立關聯,從而簡化測試和模擬。圖1以膠粘劑Ⅰ為例給出了膨脹體積-固化程度的試驗曲線及其雙線性簡化模型。在升溫固化階段,除膠層發生固化膨脹,還有金屬母材發生升溫膨脹;在固化完成后的冷卻降溫階段,金屬母材和固化后的膠層均發生冷卻冷縮。定義溫度相關的熱膨脹系數βa(T),則體積應變為:

金屬母材的熔點遠高于烘烤溫度,其熱膨脹系數可設為定值βm,體積應變則為:

假設膠粘劑的固化膨脹和冷卻收縮均為各向同性,可以通過ABAQUS的自定義子程序計算膠粘劑的膨脹情況。引入固化程度狀態變量,在升溫或保溫階段根據固化程度增量獲得膠粘劑固化膨脹應變增量,在降溫階段則根據溫度增量獲得冷卻收縮的應變增量。

圖1 減震膠粘劑Ⅰ體積與固化程度的關系

4 減震膠粘彈性模型及其參數的固化程度相關性

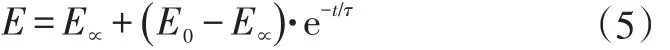

應力松弛是典型的粘彈性材料力學特征,減震膠的松弛模量曲線可用單項Prony級數加以表述:

式中,E為松弛模量;t為時間;E∞為穩態模量;E0為瞬時模量;τ為松弛時間。

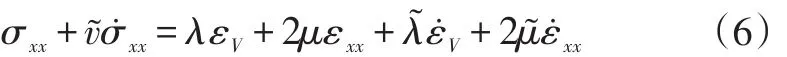

本文采用線性粘彈性模型描述減震膠材料的力學行為,其本構關系形式為:

式中,σxx為正應力;εV為體積應變;εxx為正應變;σ?xx、ε?V和ε?xx分別相應的變化率;v?、λ、λ?、μ和μ?為材料常數。

材料常數與松弛參數E∞、E0和τ存在如下關系:

式中,p為泊松比。

減震膠的粘彈行為與其固化程度和環境溫度都相關。依據式(2)所示的固化動力學方程設置溫度-時間條件,制作不同固化程度的減震膠試樣。溫度低于固化溫度時,非完全固化膠的松弛特性可以在動態熱機械分析儀(Dynamic Mechanical Analysis,DMA)上直接試驗獲取;固化溫度下,非完全固化膠的松弛特性需通過時溫等效原理計算獲取。表2給出了不同環境溫度下,不同固化程度的減震膠松弛曲線的Prony級數的參數擬合結果,分別將3個松弛參數表達為固化程度和溫度的函數關系:

表2 減震膠粘劑Ⅰ松弛曲線的參數擬合結果

由式(5)~式(9)可知,本構模型的5個參數也可表示為固化程度和溫度的函數。

5 烘烤固化模型定義

減震膠在完全固化前為粘流態,與母材之間的粘接力隨固化程度增大而逐漸增強。固化完成時,減震膠與母材之間形成的連接界面的強度大于膠層內部的結合強度,因此,本文建模時將固化后的膠-鋼板界面定義為固接。在固化過程中,固化膨脹導致膠粘劑體積增大并占據更多鋼板間隙,與鋼板發生新的接觸,在模型定義時,假設膠與鋼板發生接觸后就不再分離,但允許相互滑移,設置摩擦因數為0.1。

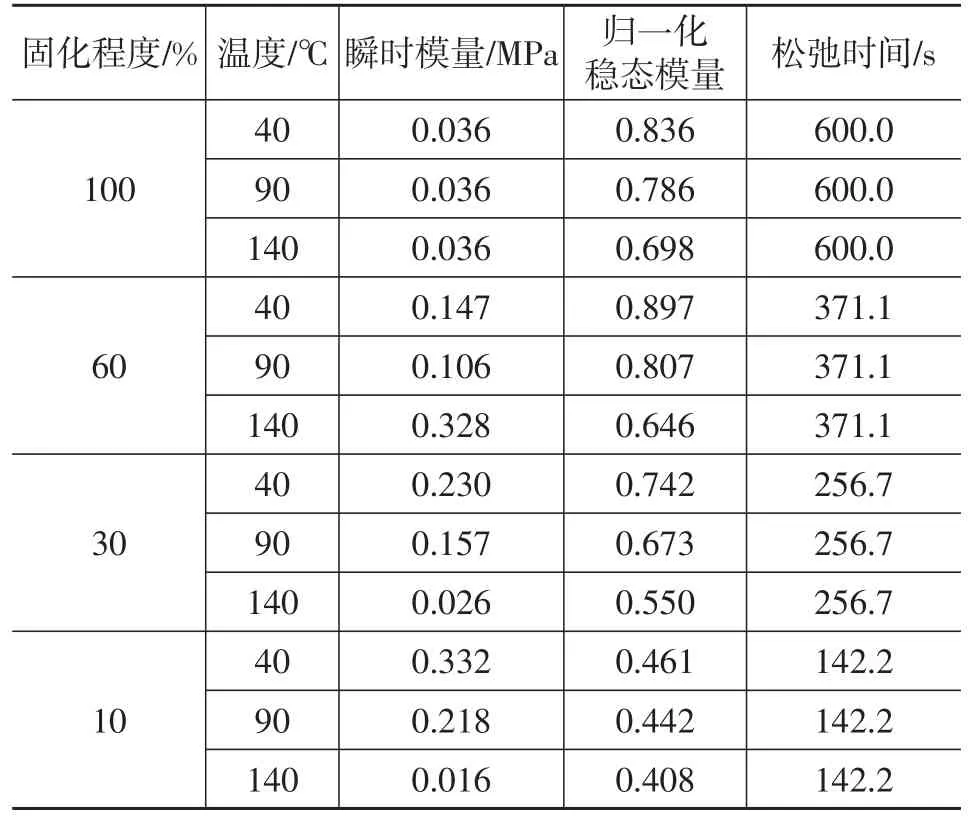

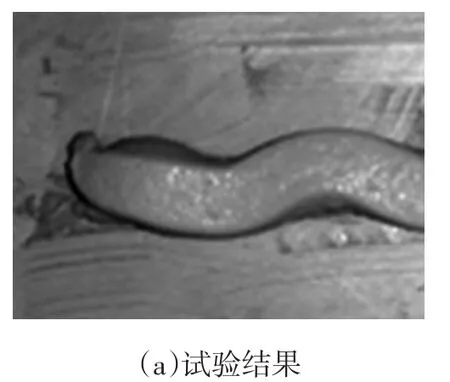

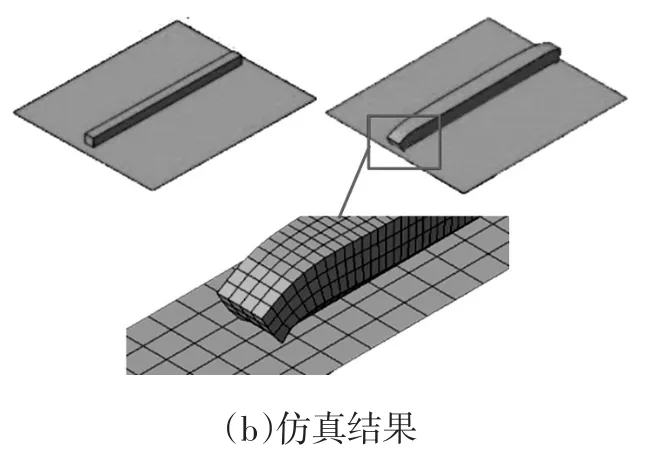

為驗證上述接觸定義的合理性,進行了單片鋼板上粘附膠條的烘烤固化試驗和有限元模擬,結果如圖2所示,模擬得到的膠條變形狀態與試驗結果較為一致。

圖2 單片鋼板粘附膠條的烘烤固化試驗和仿真結果

6 烘烤固化模擬的試驗驗證與模型修正

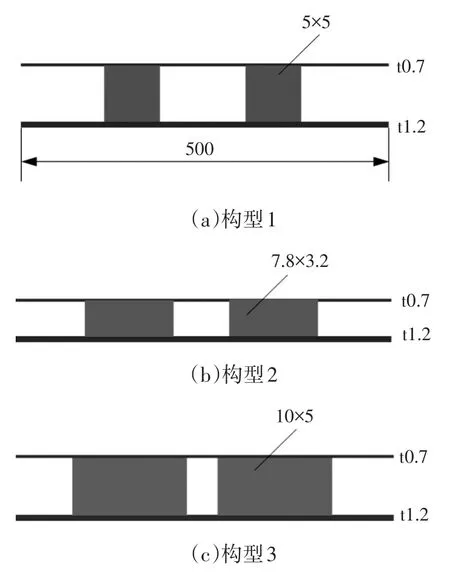

通過簡單粘接結構的烘烤固化試驗對上述仿真模型的合理性進行了驗證。該試驗設計的鋼板間隙和涂膠直徑保持與實車工藝相近,如圖3所示。通過調整鋼板間隙及膠層截面積,設置了3種構型試驗,如圖4所示。

圖3 減震膠粘接結構簡單樣件試驗

圖4 簡單樣件試驗的3種構型

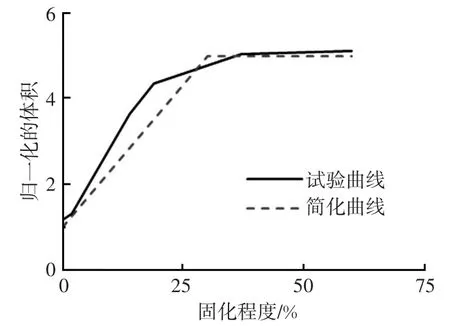

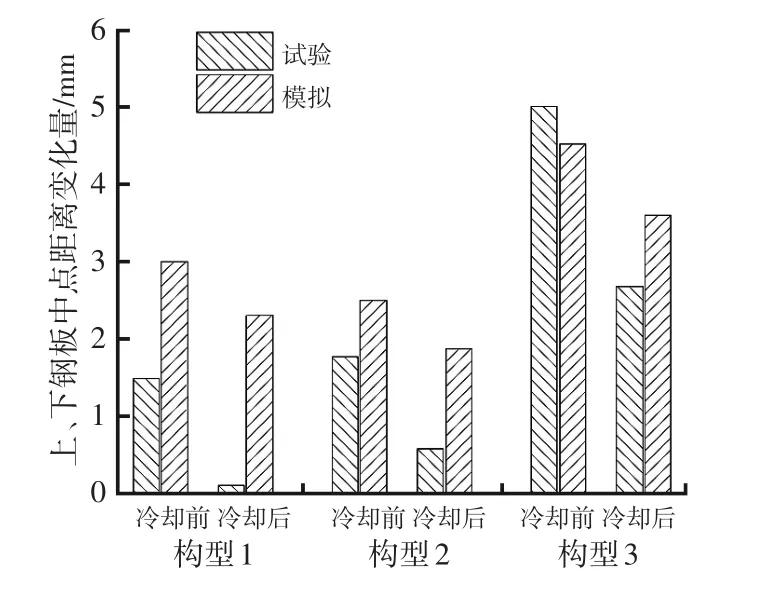

烘烤固化后測量結構的烘烤變形,觀察上、下鋼板中點間距的變化,記錄冷卻收縮開始前和結束后的間距,并與模擬結果進行比對,如圖5所示。

由圖5可知,構型1、2高估了固化膨脹引起的上板頂起量,所有構型都低估了冷卻收縮的回彈量,因此提出兩種修正措施。

a.減小松弛模量。本研究中的松弛試驗所得模量是膠在固化后再次升溫測得的,而這一過程中材料的內聚力進一步增加,使得所測模量偏高。因此,采用因子η修正瞬時模量:

圖5 3種構型簡單樣件試驗與模擬對比

通過調整η,使得仿真中上述3種構型的最大頂起量盡可能靠近試驗平均值,對型號為Ⅰ的膠,取η=0.5。

b. 增大冷卻時固化膠的熱膨脹系數。本研究中,膠的膨脹系數測量所采用的筒型容器在已固化的膠冷卻收縮時,上、下板對膠在水平方向的收縮形成阻礙,使所測得的收縮量小于自由狀態下的收縮量。仿真模型中,冷卻收縮系數應按自由收縮設定,采用因子ξ修正體積應變:

通過調整ξ,使得仿真中上述3種構型的冷縮曲線盡可能平行于試驗曲線,對型號為Ⅰ的膠,取ξ=2。

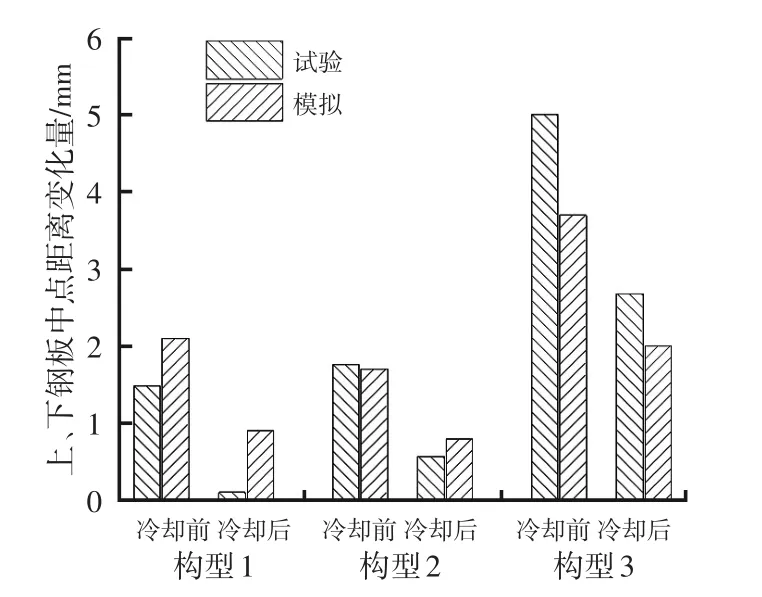

對上述參數進行修正后,模擬與試驗結果的比對如圖6所示,固化膨脹引起的上頂量和冷卻收縮的回彈量均較為一致。

圖6 參數修正后3種構型簡單樣件試驗與模擬對比

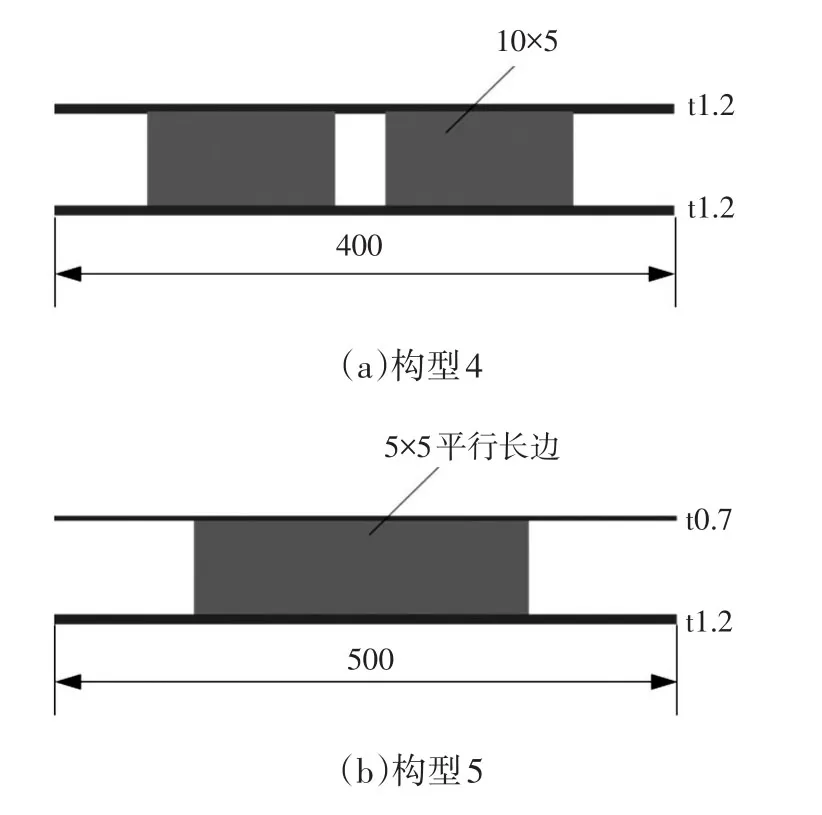

為檢驗上述修正的合理性,重新設計2個不同于上述構型的新構型,如圖7所示。構型4與構型3接近,但鋼板跨度減小,厚度增加;構型5與構型1接近,膠條的截面尺寸一致,但涂膠方向改變,膠用量增加。

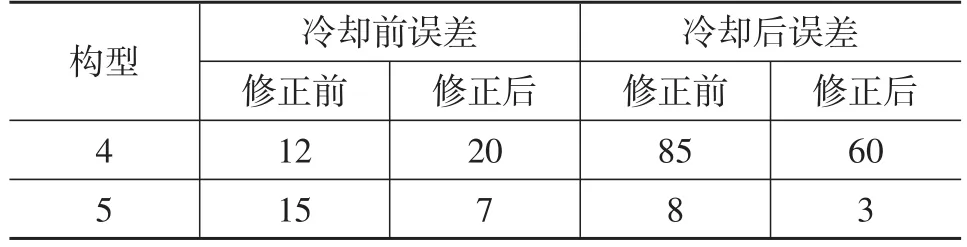

構型4、構型5參數修正后的仿真與試驗結果誤差如表3所示。結果表明,參數修正后,固化膨脹頂起量和冷卻收縮回彈量均與試驗值符合較好,由此推測,上述修正具有普適性。

圖7 用以驗證修正后參數的2種簡單樣件構型

表3 構型4、構型5仿真與試驗結果誤差 %

7 實車車頂膠粘結構烘烤變形預測

實際制造中,車頂的局部凹陷多發生在涂膠區域端部附近,且凹陷現象有隨機性,圖8中的實線區域較虛線區域出現凹陷的頻次更高。

圖8 車頂結構烘烤變形時凹陷發生處

7.1 凹陷的量化

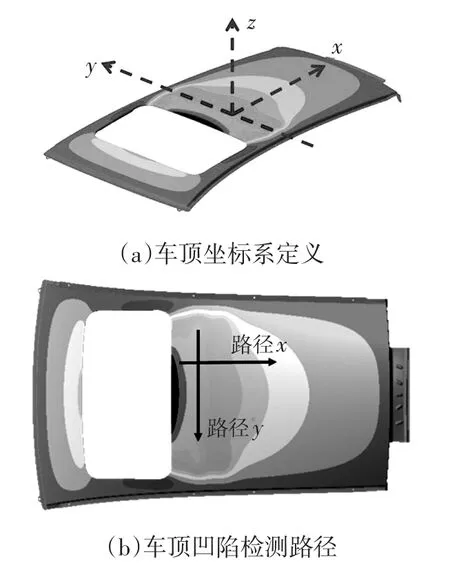

過車頂凹陷區域,以x或y方向為橫坐標、z方向為縱坐標(坐標系定義見圖9a),繪制車頂變形前、后的輪廓線路徑x或路徑y,如圖9b所示。在輪廓線上等間距取點,記錄每個點到其左、右相鄰點連線的距離hi,如圖10所示,hi為負值表明該處為凹陷區,hi也能反映該處的曲率及其變化率。

7.2 烘烤固化導致的車頂凹陷模擬分析

實車制造時,測量固化前后上、下板間距發現,固化后板間距減小處易形成凹陷。因此,一種可能的凹陷原因為:端部減震膠在固化膨脹過程中約束較小且高溫下模量較小,膠有較強的流動性,對鋼板變形影響較小,而內部膠粘劑的固化膨脹引起鋼板的頂起變形;在冷卻收縮過程中,膠的模量增大,冷卻收縮時帶動鋼板的變形,繼而產生凹陷,膠最終處于受拉狀態,尤其是端部的膠層。此時,若在凹陷區域將膠割開,凹陷即有明顯改善正是這一原因。同樣地,縮短膠的長度或減小膠的直徑可改善凹陷現象,也是這一原因。

圖9 車頂輪廓線的取樣方法

圖10 輪廓線特征的量化方法

因此,仿真模擬從冷卻階段開始,模擬起始時刻的幾何形狀來自于固化膨脹模擬的最后階段。固化階段最后增量步的材料狀態、結構形態等作為冷卻階段的輸入。

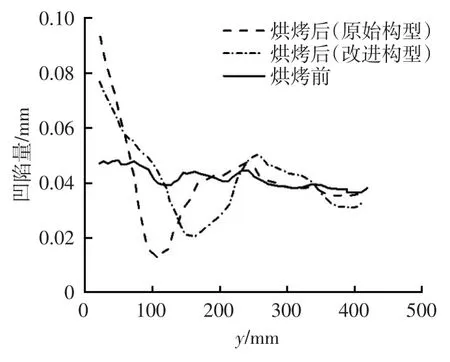

一般采用減小的膠直徑、縮短膠的長度、斷開長膠條或改變膠的位置等經驗性方法,可以避免凹陷的產生。模擬中,采用原始及改進兩種模型,改進即斷開長膠條。

實車車頂改進前、后的凹陷模擬如圖11所示,結果取自圖8中箭頭所示位置。模擬結果表明:原始構型烘烤后,在100 mm附近區域出現曲率的劇烈變化,有明顯的凹陷產生;而改進構型烘烤后,在150 mm附近區域出現曲率的變化,凹陷位置發生相應轉移,且凹陷量有所減小。

8 結論

本文通過測試所得的減震膠粘劑的固化、膨脹及粘彈性特性,建立了可靠的粘接結構有限元模型,成功模擬了車頂結構在烘烤后的凹陷變形。模擬分析指出,與溫度相關的膠模量和膨脹特性是凹陷產生的主要影響因素。烘烤后膠層所處的拉伸狀態驗證了所提出機理的合理性。分析結果解釋了工業界常用的經驗性方法的可行性,為汽車減震膠設計提供了參考。

圖11 實車車頂改進前、后凹陷模擬結果

1 王家勇,張江華,王濤,等.緩沖減震膠粘劑的研制及應用.中國粘接學術研討及產品展示會,北京,1998.

2 郭華梅.淺析粘接劑在汽車車身焊接中的應用.第六屆河南省汽車工程科技學術研討會,鄭州,2009.

3 Hahn O,Meschut G,Koyro M.Thermal conductivity,strength and ageing behaviour of adhesive-bonded joints with filler-modified adhesives.Schweissen+Schneiden,1998(7):130~133.

4 Hahn O,Jendrny J.Evaluation of simulation models for the estimation of deformation of adhesively bonded steel sheets during curing.Welding in the World,2003,47(7/8):31~38.

5 Lee C C.A finite element study of bond-line-read-out.Journal of reinforced plastics and composites,1995,14(11):1226~1249.

6 Basu S K,Kia H G.Theoretical modeling of bond-line readout in adhesive joined SMC automotive body panels.Journal of Composite Materials,2008,42(6):539~552.

7 Hahn O,Ewerszumrode A.Influence ofthe setting conditions on the property profile of adhesive-bonded joints between adherends with different coefficients of expansion.Schweissen+Schneiden,1998(3):47~49.

8 Vreugd J D,Jansen K M B,Ernst L J,et al.Modelling of viscoelastic properties of a curing adhesive. Wit Transactions on Engineering Sciences,2007:241~251.

9 Wu X,Hao H,Zhang G,et al.Variation in autobody adhesive curing process.SAE Technical Paper,1999.

10 胡榮祖,高勝利,趙鳳起,等.熱分析動力學.北京:科學出版社,2001.

11 American Society for Testing and Materials.Standard Test Method for Kinetic Parameters by Differential Scanning Calorimetry Using Isothermal Methods,2013.

(責任編輯 斛 畔)

修改稿收到日期為2017年4月11日。

Simulation Analysis on Mechanism of Curing Deformation in Damping Adhesive Structures

Wang Detian1,Guo Sai2,Qiu Rongying1,Xia Yong2

(1.Pan Asia Technical Automotive Center Co.,Ltd.,Shanghai 201201;2.State Key Laboratory of Automotive Energy and Safety,Tsinghua University,Beijing 100084)

Finite element simulations were conducted,in addition to experimental studies,to investigate the curing depression deformation observed after curing in damping adhesive structures on vehicle body.Curing characteristics,expansion behaviors and viscoelasticity properties of commonly used damping adhesive were modeled by properly selection of constitutive models.Simplified finite element models of damping adhesive structures were then set up,debugged and validated with sample piece test and simulation.Finally,the developed model was applied to the simulation of roof structure,and the deformation after curing was predicted successfully.

Damping adhesive,Curing expansion,Curing deformation,Viscoelasticity,Finite element simulation

減震膠粘劑 固化膨脹 烘烤變形 粘彈性 有限元仿真

U463.83;TG 494.7

A

1000-3703(2017)06-0058-05