液壓缸結構設計及運行特性研究

摘要:在液壓傳動系統當中,最為關鍵和重要的一個零部件就是液壓缸,液壓缸的運用與液壓系統能否實現正常穩定工作有著極為緊密的關聯。文章在這一背景下嘗試對液壓缸的結構進行設計,并在對各項設計參數進行校驗的基礎之上分析了液壓缸的運行特性,希望能夠為相關研究人員提供參考與幫助。

關鍵詞:液壓缸;結構設計;運行特性;傳動系統;液壓系統;設計參數 文獻標識碼:A

中圖分類號:TH137 文章編號:1009-2374(2017)11-0009-02 DOI:10.13535/j.cnki.11-4406/n.2017.11.005

在整個液壓傳動系統當中,液壓缸負責利用液壓油完成能量的傳遞,通過液壓缸運動使得液壓能夠完成向機械動能的轉變,進而驅動機械元件執行相應運動指令。通常情況下,液壓缸主要是由缸體、活塞桿、端蓋以及套筒等零件組成。本文將通過對液壓缸的結構設計以及運行特性進行簡要分析研究,以期能夠有效提升液壓缸的運行性能。

1 液壓缸的結構設計

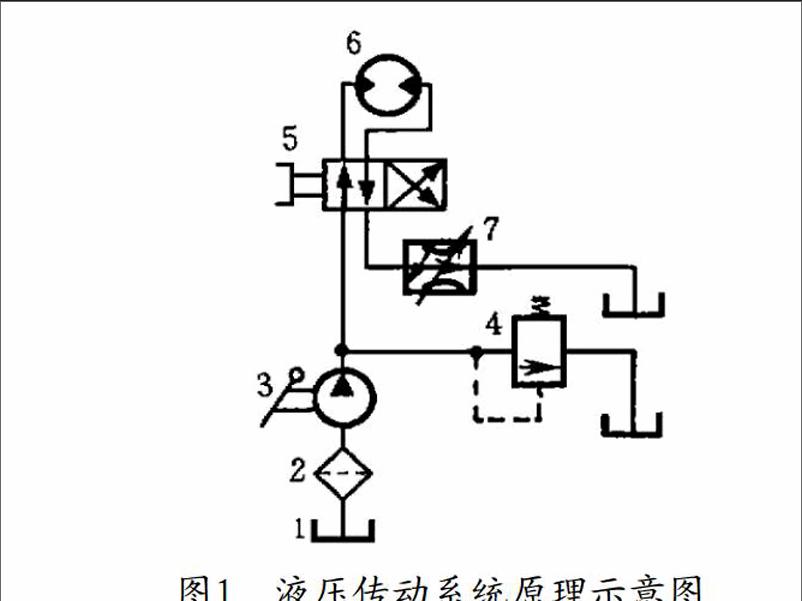

液壓缸是液壓傳動系統當中一項重要的能源執行元件,負責實現特定的功能,液壓缸本身的結構尺寸以及性能作用等均直接影響到液壓傳動系統的結構尺寸、性能作用,因此對液壓缸進行結構設計時需要設計人員對各因素進行充分考量。圖1展示的就是液壓傳動系統原理。其中1代表油箱、2代表濾油器、3代表液壓泵、4代表溢流閥、5代表閥系統、6發表壓力表、7代表節流閥。

1.1 直徑計算與校核

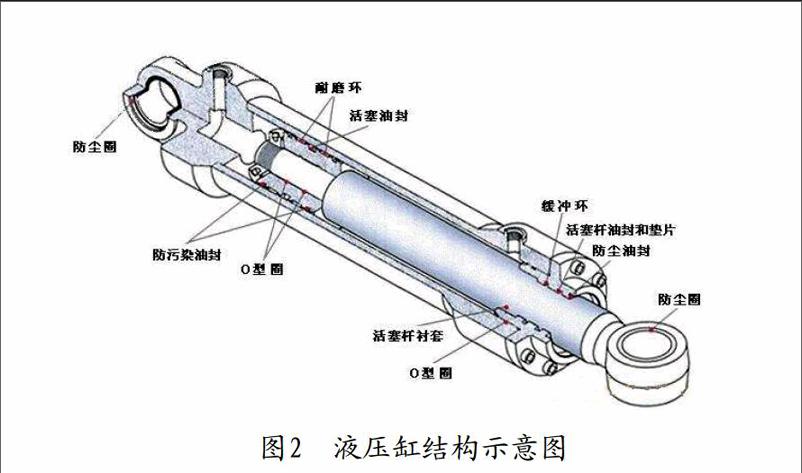

1.1.1 液壓缸。圖2展示的就是液壓缸的結構圖,如果有活塞桿并且與高壓油側通或是沒有活塞桿但直接連通油箱的情況下,活塞向右即可完成開斷。在活塞的兩側同時與高壓油相連通的情況下,鑒于兩側承壓面積存在明顯的差異性,因此此時活塞向左即可完成關閉。在計算分斷以及關閉情況下液壓缸的缸筒直徑時,可以使用公式進行計算,在這

一公式當中活塞位移以及液壓缸的機械效率和直徑,分別用s、以及D進行表示,而運行系統歸化在活塞當中的質量則用m表示,活塞桿的直徑則用d表示,p1以及p2則分別代表有桿腔和無桿腔油壓。

1.1.2 活塞桿。鑒于活塞桿往往會在導向裝置當中出現滑動情況,因此需要設計出合適的活塞桿直徑避免其出現滑動故障。而公式可以計算出在分斷以及關閉狀況下液壓缸活塞的往返速度比值,在此基礎上對其進行進一步推導后我們可以得出,公式

可以完成活塞桿直徑的計算,其中λ為活塞往返的速度比,而d則為活塞桿的直徑。

考慮到液壓缸在進行往復運動的過程當中,活塞桿通常會承受包括推力、扭轉力等在內的各種力,并且力

值相對比較大,因此設計人員有必要利用公式

對活塞桿的強度、剛度等進行檢驗。在這一公式當中,活塞桿承受的作用力為F,而液壓缸在進行閉合以及開斷運動的過程當中,活塞桿需要承擔的液體壓力σ壓以及拉力σ拉應當分別不超過其材料屈服極限σs以及抗拉強度σp。

1.2 厚度計算與校核

1.2.1 缸筒壁。為方便表述本文將用δ與D分別表示液壓缸的壁厚與直徑,如果二者的比值不超過0.1,則代表液壓缸缸筒為薄壁類型;如果二者的比值超過0.1則代表液壓缸缸筒為厚壁類型。在進行液壓缸缸筒壁厚度計算的過程當中,如果其為薄壁類型則需要使用公式,如果其為厚壁類型則需要使用公式

進行計算。式中:[σ]表示許用應力;液壓缸的試驗壓力以及安全系數則分別用p和n進行表示;K代表系數;液壓系統的額定工作壓力與缸筒材料的抗拉強度則用pN以及σb進行表示。

檢驗液壓缸缸筒壁厚度是有效保障液壓缸進行穩定運行,避免其出現爆缸等問題的關鍵所在,因此需要設計人員使用公式對液壓系統的額定工作壓力進行限制,如果使用PrL表示可以引發液壓缸缸筒出現形變的壓力,則液壓缸的額定工作壓力應當保持在pN≤(0.35~0.24)PrL這一范圍之內。

1.2.2 缸底。在進行缸底厚度設計的過程當中,可以使用公式進行厚度計算。式中:D2表示的就是缸底內徑,單位為mm。如果缸底厚度無法有效與設計標準及要求相符合,則當液壓缸需要承受的系統油壓一旦超過大氣壓,則極有可能引發爆缸事故。

1.3 長度計算與校核

活塞桿需要安裝在導向套的內部,并在此完成往復運動,而導向套過長和過短將分別有可能導致液壓缸體積陡增或是弱化導向效果的情況,因此設計人員需要利用公式進行導向套的長度計算與設計。如果在對導向套的檢驗過程中發現導向套過長,則可以通過增加隔離套的方式適當縮短其長度,一般情況下隔離套的寬度。式中:導向套的長度與動面長度分別為L1與L2;活塞寬度則為L3。

2 液壓缸輔件設計

2.1 端蓋

除了液壓缸的缸底以及缸筒之外,還需要使用端蓋才能保證壓力容腔完整且具有較好的密閉性,而活塞桿以及導向套、防塵圈等均安裝在端蓋當中,這也要求液壓缸的端蓋一定要具有較高的連接強度。通常情況下會設計使用拉桿連接的方式連接缸體端部,這主要是由于此種連接方式能夠使得液壓缸具有更高的通用性和便捷性。

2.2 套筒

液壓缸中的套筒負責支撐活塞桿,并保障缸筒等能夠充分發揮其應有作用,當伸出液壓缸時,其與缸筒表面將發生接觸作用。在進行套筒設計時最好能夠使用O形密封圈密封套筒外圓和缸體內壁。圖3展示的就是液壓缸中的套筒:

3 液壓缸的運行特性分析

當液壓缸進行往復運動時會輸入液壓能,而運動行程以及時間將會發生相應變化,此時速度則能夠充分表示液壓缸的運動特性。因此本文通過使用仿真實驗的方式,假設液壓系統有30MPa的供油壓力,兩側液壓缸分別有2044mm2和2826mm2的承壓面積,將液壓缸機械效率設定在0.95。通過實驗可以得知,液壓缸在開斷的狀態下,只在有桿側系統工作的油壓作用之下,液壓缸活塞才會進行運動,此時油箱負責提供比系統工作壓力要小,但基本等同于大氣壓的無桿側油壓。而如果是在閉合狀態下,則兩側液壓缸的活塞將同時與高壓油連通,不同的承壓面積將導致活塞的運動狀態發生變化,從活塞的極限速度最高值中可以看出,液壓缸處于開斷狀態下的速度值明顯高于其處于閉合狀態時,因此可以認為液壓缸具有速度越大、加速越大、動作時間越短的運動特性。

如果供油壓力是由不同系統負責提供,那么通過仿真實驗可以得知,液壓缸會因為液壓系統在工作過程中不斷增加的油壓而使其活塞的極限速度最高值也跟著不斷增加,此時加速度將隨之增加,而液壓缸的動作時間反而有所降低。

在進行影響液壓缸活塞速度以及時間特性的仿真實驗當中,通過將變化對象設定為與活塞聯動的運動系統歸化質量,發現無論歸化質量如何發生改變,極限速度的最高值均不會發生任何影響,即始終保持一個穩定的、固定的數值,但此時歸化質量在變化過程中,加速度將發生相反變化。也就是說如果歸化質量在不斷增加,那么加速度則會不斷減小,此時極限速度達到最高值的時間將被迫隨之增加,使得液壓缸的動作時間較以往相比有所增加。在通過對相關研究資料進行進一步分析的過程當中,筆者發現當前許多研究人員認為,如果能夠在實際使用液壓缸的過程當中,選擇使用質量比較輕但強度比較高的材料,譬如說鋁合金等,再盡可能簡化傳統流程,去掉不必要的傳動環節,能夠有效控制運動系統質量,并達到實現其最小化的目的。

在利用仿真實驗檢驗活塞直徑是否會影響液壓缸運動速度與時間的過程當中,可以發現如果閥口通流面積相對固定,增加活塞的承壓面積,將大大增加液壓缸的驅動力以及加速度。不僅如此,隨著閥口流通量的相應增加,液壓缸活塞的背壓阻力也隨之相應增加,此時極限速度最高值將得到有效控制。因此可以認為,如果液壓缸的活塞直徑越大,那么加速度也將越大,但活塞的極限速度最小值反而會越來越小。

4 結語

總而言之,通過本文的分析研究可以得知,液壓缸主要是由缸體、活塞桿、端蓋以及套筒等組合而成,而通過相應計算可以得知,通過適當將液壓缸的運動系統質量進行縮小,可以有效完成對加速度的調節,并且不會對極限速度最大值造成任何實質性的影響。另外,液壓缸的活塞直徑在與節流閥口的通流面積參數進行相互配合之下,能夠使其具有較高的運動性能尤其是輸出

性能。

參考文獻

[1] 劉曉明,葉瑋.液壓缸結構設計及運行特性分析[J].液壓氣動與密封,2013,(7).

[2] 畢雷.新型旋轉推進液壓缸的結構設計及特性研究[D].武漢工程大學,2013.

[3] 劉明生,鄭攀.基于運行可靠性的車載液壓缸結構設計[J].機電工程技術,2015,(4).

[4] 宋晨.再制造液壓缸性能檢測技術的研究[D].浙江大學,2016.

作者簡介:朱朝霞(1985-),女,湖南湘潭人,湖南有色金屬職業技術學院助理工程師,研究方向:液壓與氣壓傳動。

(責任編輯:黃銀芳)