銅板帶可逆熱軋過程有限元模型的建立和分析

蘇哲

銅板帶可逆熱軋過程有限元模型的建立和分析

蘇哲

(廣東冠邦科技有限公司,廣東順德528312)

對(duì)銅板帶可逆熱軋過程有限元模型的建立和分析,利用仿真分析的方法對(duì)實(shí)際生產(chǎn)過程中的軋制過程進(jìn)行了模擬仿真。模擬分析了不同壓下率、軋制溫度、軋制速度、摩擦系數(shù)等因素對(duì)力能參數(shù)的影響。為高精高效可逆銅板帶熱軋機(jī)的設(shè)計(jì)提供了理論支持。可供銅板帶可逆熱軋機(jī)的設(shè)計(jì)進(jìn)行參考。

銅板帶;熱軋;有限元;幾何模型

geometric model

0 前言

國內(nèi)現(xiàn)有的銅板帶熱軋機(jī),卷重普遍較小,大多在5 t以下;軋機(jī)控制手段較差,產(chǎn)品精度低;設(shè)備性能穩(wěn)定性較差,生產(chǎn)率低;能耗大,生產(chǎn)成本高;甚至多數(shù)軋機(jī)還是老式條材軋制。目前我國銅加工行業(yè)坯料供應(yīng)環(huán)節(jié)的現(xiàn)狀與世界先進(jìn)水平相比已經(jīng)顯得非常落后,已不適應(yīng)后道工序現(xiàn)代化高速冷軋機(jī)的生產(chǎn)要求。椐市場(chǎng)分析在未來的幾年內(nèi),國內(nèi)對(duì)高精度銅板帶可逆熱軋機(jī)的需求量至少達(dá)到20臺(tái)以上,因此研制和開發(fā)高精度銅板帶可逆熱軋機(jī)組迫在眉睫。

利用仿真分析的方法對(duì)實(shí)際生產(chǎn)過程中的軋制過程進(jìn)行模擬仿真,建立合理的計(jì)算模型,同時(shí)對(duì)單體設(shè)備的運(yùn)動(dòng)機(jī)構(gòu)進(jìn)行動(dòng)力學(xué)仿真分析,優(yōu)化運(yùn)動(dòng)結(jié)構(gòu)。在仿真計(jì)算的基礎(chǔ)上,制定合理的工藝參數(shù)及工藝模型,為高精高效可逆銅板帶熱軋機(jī)組的設(shè)計(jì)提供理論支持。在理論研究和仿真分析的基礎(chǔ)上,完成計(jì)算機(jī)設(shè)計(jì)并進(jìn)行樣機(jī)制造,提高設(shè)備應(yīng)用的可靠性。

1 仿真模型的簡(jiǎn)化和建立

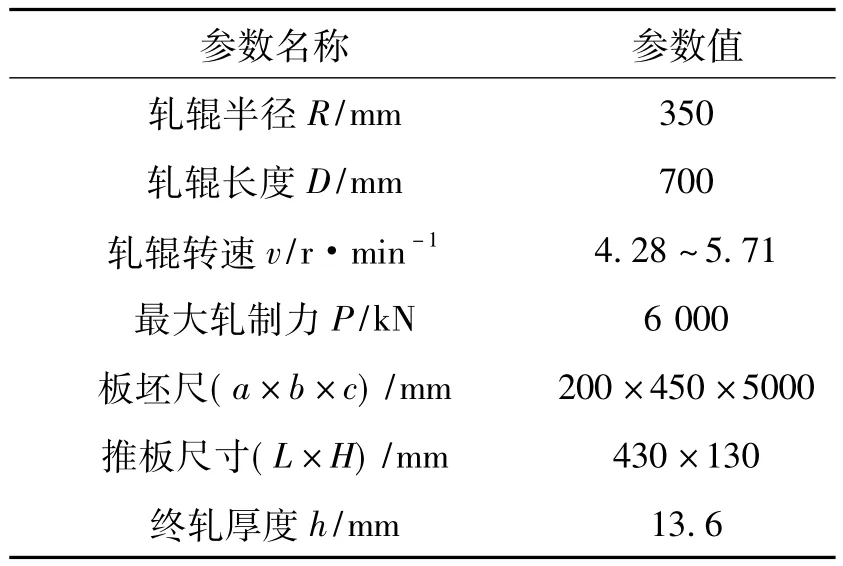

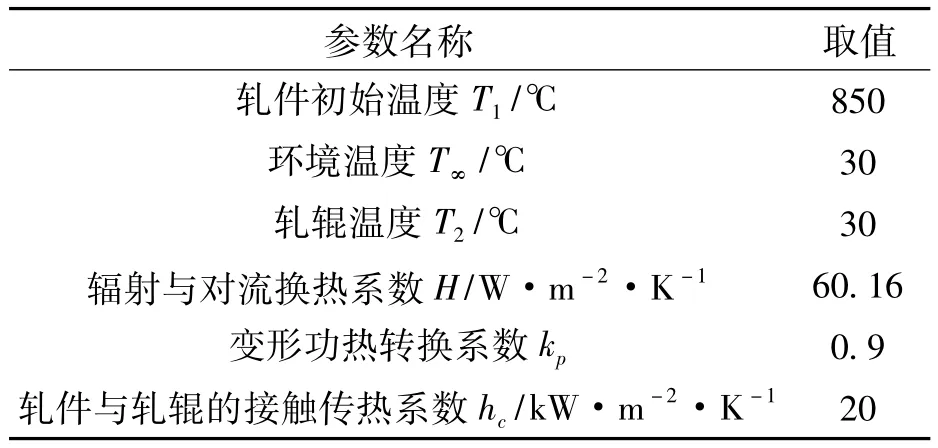

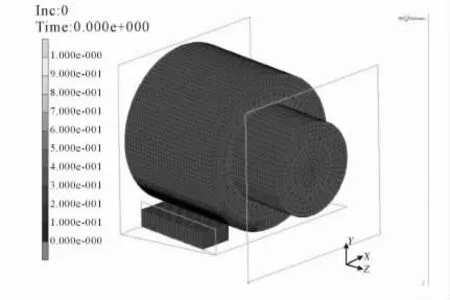

銅板帶可逆熱軋制過程模擬的幾何模型可分為以下三個(gè)部分,模型的幾何參數(shù)見表1。具體的建立過程如下:

表1 模型基本幾何參數(shù)Tab.1Basic geometric parameter of model

表2 計(jì)算溫度場(chǎng)的初始溫度條件及參數(shù)Tab.2Initial temperature and parameters of calculated temperature field

模型熱邊界條件的設(shè)定,經(jīng)計(jì)算如表2所示。

根據(jù)實(shí)際生產(chǎn)情況,選取TP2銅板帶為研究對(duì)象。TP2的熱物理參數(shù):密度ρ=8 900 kg/ m3,泊松比為0.3。

2 工況的定義

銅板帶多道次可逆軋制過程采用三維大變形熱力耦合方法進(jìn)行仿真計(jì)算。根據(jù)軋制制度表可知,經(jīng)過十一道次可逆軋制最終成型。可逆軋制的軋制制度表見表3。

表3 軋制過程壓下制度參數(shù)表Tab.3Parameter sheet of press down system in rolling process

3 銅板帶可逆熱軋過程的軋制力及其影響因素分析

3.1 軋制模擬仿真過程軋制力分析

軋制壓力是生產(chǎn)中合理制定工藝和校核設(shè)備負(fù)苘的基本參數(shù)。為確保軋機(jī)安全、可靠地工作,充分發(fā)揮設(shè)備潛力,設(shè)計(jì)輕便而可靠的軋機(jī),以及現(xiàn)代軋機(jī)的自動(dòng)控制,都有必要準(zhǔn)確地知道軋制壓力的大小。通常采用工程法計(jì)算軋制總壓力。根據(jù)各道次軋制力仿真結(jié)果,取穩(wěn)態(tài)軋制力的平均值作為各道次的軋制力見表4。

表4 BD可逆軋制十一道次軋制力的仿真結(jié)果Tab.4Rolling force simulate result of 11 reversible pass rolling

3.2 軋制力影響因素分析

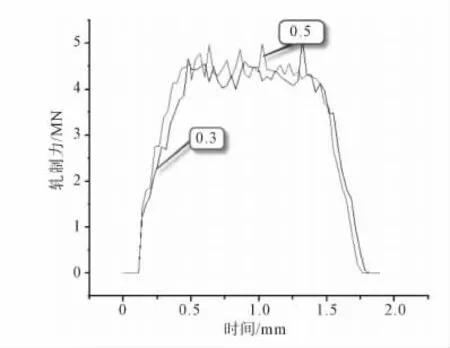

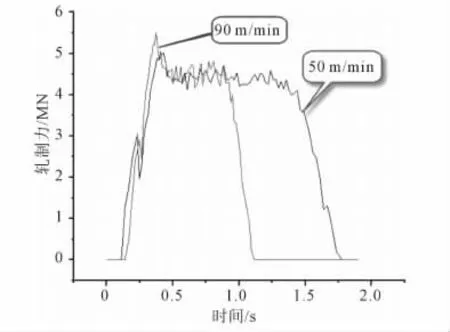

影響軋制力和軋制力矩的因素很多,本文選取180×430×5000,熱軋機(jī)第一道次的軋制參數(shù)作為分析模型,模擬分析了不同壓下率、軋制溫度、軋制速度、摩擦系數(shù)等因素對(duì)力能參數(shù)的影響。選取摩擦系數(shù)為0.5和0.3進(jìn)行了模擬計(jì)算,其模擬結(jié)果如圖1所示;軋制速度分別取為50 m/min、90 m/min,計(jì)算結(jié)果如圖2所示。

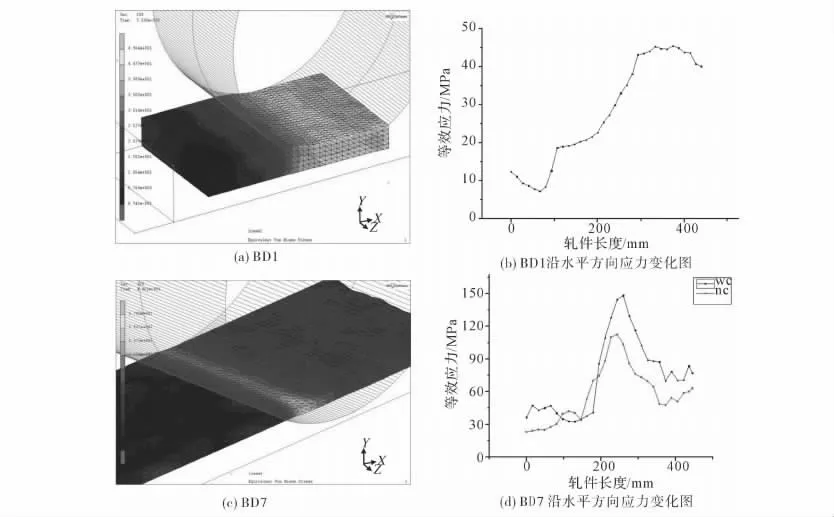

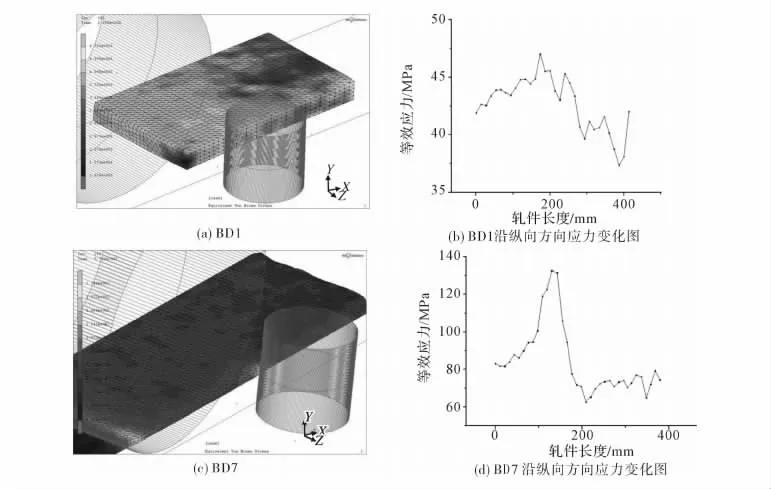

為了分析不同壓下率對(duì)軋制力的影響,取軋件初始厚度為100 mm,初始溫度為850℃,選取壓下量分別為20 mm和15 mm,壓下率為20%和15%。軋制力的模擬結(jié)果如圖3所示,取軋輥直徑為800 mm和700 mm進(jìn)行了模擬分析,計(jì)算結(jié)果如圖4所示。該軋制過程中第一、七道次的水平軋制和立輥軋制應(yīng)力分布曲線分別如圖5、6所示。

圖1 不同摩擦系數(shù)對(duì)軋制力的影響Fig.1Influence to rolling force with different friction coefficient

圖2 不同軋制速度對(duì)軋制力的影響Fig.2Influence to rolling force with different rolling speed

圖3 不同壓下率對(duì)軋制力的影響Fig.3Influence to rolling force with different reduction rate

圖4 不同軋輥直徑對(duì)軋制力的影響Fig.4Influence to rolling force with different roll diameter

圖5 第一、七道次水平軋制等效應(yīng)力分布圖Fig.5Equivalent stress distribution diagram of first and seventh pass horizontal rolling

圖6 第一、七道次立輥軋制等效應(yīng)力分布圖Fig.6Equivalent stress distribution diagram of first and seventh pass vertical roll rolling

軋制力是生產(chǎn)中合理定制工藝和校核設(shè)備負(fù)荷的基本參數(shù)。為確保軋機(jī)安全、可靠的工作,充分發(fā)揮設(shè)備潛力,設(shè)計(jì)輕便而可靠的軋機(jī),以及現(xiàn)代軋機(jī)的自動(dòng)控制,都建立在精確計(jì)算軋輥?zhàn)饔迷诮饘佘埣系目倝毫窜堉屏ι稀9识趯?shí)際軋制過程中,有必要準(zhǔn)確地知道軋制壓力的大小。

分析了十一道次可逆萬能熱軋過程的應(yīng)力應(yīng)變場(chǎng)以及軋制力等力能參數(shù),并總結(jié)出軋制過程中的變化規(guī)律,在分析了不同摩擦系數(shù)、壓下量和軋制溫度等因素對(duì)軋制力的影響之上,分析不同寬度的板帶對(duì)軋制力的影響,立輥軋制力的大小及其影響因素,此外還分析不同軋輥溫度對(duì)軋制力的影響。由于本文中軋制道次較多,并且各道次之間的變化規(guī)律大致一致,故只提取典型道次的應(yīng)力應(yīng)變場(chǎng)進(jìn)行了分析。

4 機(jī)架的有限元模擬

機(jī)架剛度將直接影響軋制的精度,而軋制精度是一臺(tái)軋機(jī)裝機(jī)水平的標(biāo)志,機(jī)架的強(qiáng)度則是軋機(jī)能否長期安全有效工作的前提條件,因而對(duì)軋機(jī)機(jī)架進(jìn)行結(jié)構(gòu)優(yōu)化有重要的實(shí)際意義。

4.1 機(jī)架模型的建立

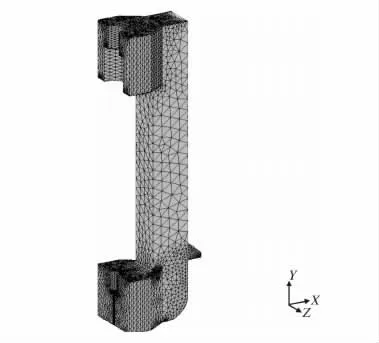

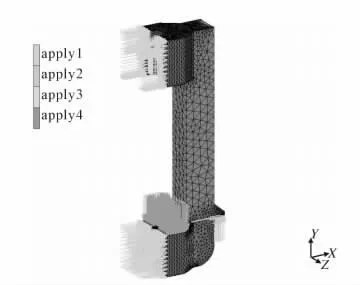

考慮機(jī)架的實(shí)際結(jié)構(gòu)特點(diǎn)為對(duì)稱可分式,僅取一側(cè)機(jī)架的半片牌坊分析。三維模型如圖7所示。施加完所有約束的邊界條件模型如圖8所示。

圖7 機(jī)架的三維網(wǎng)格模型Fig.73D network model of frame

圖8 邊界條件模型Fig.8Boundary condition model

邊界條件:在對(duì)稱面上約束X向位移;在機(jī)架與地基連接處約束X、Y、Z向位移;并根據(jù)初步確定的所研制軋機(jī)的性能參數(shù),在上、下橫梁的對(duì)應(yīng)受力處施加面載荷,即軋制過程中的軋制力,大小為6 MN。由于上下機(jī)架的受力面積不同故作為兩個(gè)不同的邊界條件施加面載荷。牌坊材料的彈性模量取210 GPa,泊松比取0.3。4.2模擬結(jié)果分析

(1)機(jī)架的應(yīng)力分析。機(jī)架仿真分析后的整體應(yīng)力分布云圖如圖9所示。由圖可知,機(jī)架軋制過程中的應(yīng)力集中主要發(fā)生在橫梁與立柱的過渡區(qū)域、軋機(jī)壓下機(jī)構(gòu)的螺母與橫梁的接觸處、機(jī)架與地基的連接處等區(qū)域,其他區(qū)域的值分布較均勻。上橫梁與立柱接觸過渡處應(yīng)力集中,其值約為115 MPa;下橫梁與立柱過渡圓角出的應(yīng)力值為120 MPa;壓下螺母與橫梁的接觸作用處的應(yīng)力值為70 MPa;機(jī)架與地基連接處的應(yīng)力值為32 MPa。

圖9 機(jī)架整體應(yīng)力分布云圖Fig.9Overall stress distribution of the frame

可以看出,機(jī)架的總體應(yīng)力變化趨勢(shì)由機(jī)架內(nèi)側(cè)到機(jī)架外側(cè)逐漸減小,最大應(yīng)力值都比較小。在整體范圍內(nèi),應(yīng)力變化程度小且應(yīng)力水平都較低,因此,可相應(yīng)提高軋制時(shí)的最大軋制力。

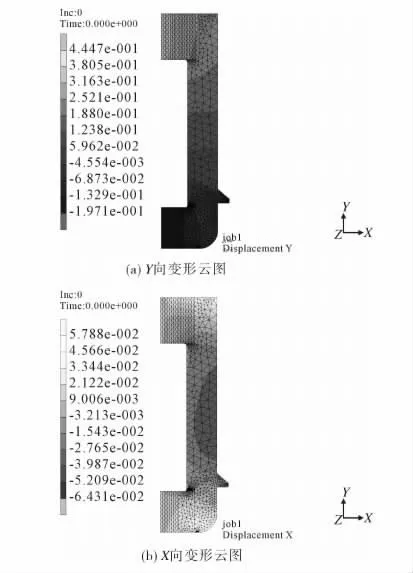

(2)機(jī)架的變形分析。機(jī)架在Y和X方向上的變形云圖如圖10所示。

由機(jī)架的Y和X方向變形云圖可以看出,機(jī)架的窗口在高度方向上變大,在寬度方向上內(nèi)收。

由圖10a可以看出:由于地腳螺栓的作用,機(jī)架與地基連接處附近的Y向位移最小,約為0.004 5 mm。向兩端的Y向位移逐漸增大,使得機(jī)架窗口在高度方向上變大。由于下端距離施加約束處的距離較小,所以下端位移較之上端部要小,下端部Y向位移約為-0.17 mm,上端部Y向位移約為0.4 mm。

由圖10b可知:由于地腳螺栓的作用,機(jī)架與地基連接處附近的X向位移最小,約為-0.003 2 mm。由于施加的面載荷為Y向的壓應(yīng)力,使得機(jī)架在寬度方向上內(nèi)收,端部X向最大位移約為0.053 mm,立柱中間X向位移最大約為-0.064 mm。

圖10 機(jī)架Y和X方向的變形云圖Fig.10Deformation cloud chart of frame Y and X

5 軋輥的有限元模擬

軋輥的剛度和強(qiáng)度對(duì)軋件精度的影響非常重要,實(shí)際軋制過程中影響軋輥?zhàn)冃纬塑堓亾隙纫约皬椥宰冃沃猓€有軋輥與軸承之間的間隙引起軋輥的變形以及軋件傳給軋輥的溫度引起軋輥的熱變形。由于軋輥在軋制過程中處于一個(gè)不斷接觸傳熱和散熱的過程。

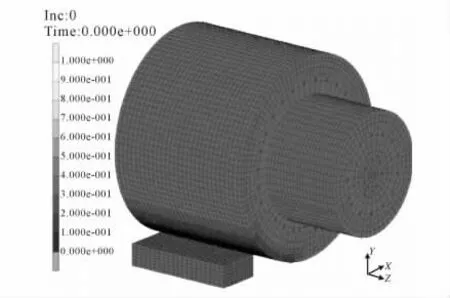

5.1 軋輥模型的簡(jiǎn)化與建立

軋輥工作直徑為700 mm,軸頸直徑為420 mm,輥身長度為700 mm,軋制速度以及摩擦系數(shù)等參考剛性輥模擬過程中參數(shù),彈性模量取206 GPa,泊松比取0.3,軋輥熱導(dǎo)率取81 Wm-1·k-1,,比熱容取600 J·kg-1·k-1。

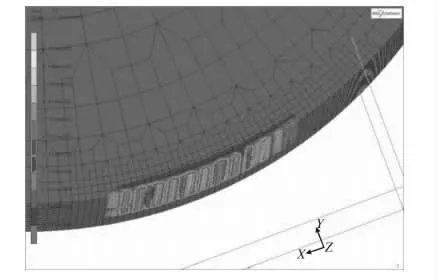

軋輥的三維模型及網(wǎng)格細(xì)化方式如圖11和12所示。

圖11 彈性輥軋制三維模型Fig.113D Model of elastic roll

圖12 彈性輥模型局部放大圖Fig.12Local magnification of elastic roll

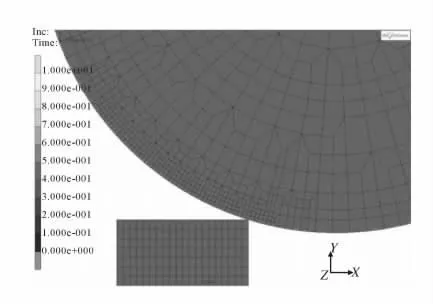

考慮到模型的對(duì)稱性,取四分之一模型作為研究對(duì)象。加上約束后的模型如圖13所示。

圖13 軋制的力學(xué)模型Fig.13Mechanical model of rolling

5.2 模擬結(jié)果分析

(1)軋輥的溫度模擬分析。選取的模擬情況是軋制的第一道次,初始軋輥溫度取30℃,軋件的初始溫度為850℃。圖14是軋制過程中的第55步時(shí)軋輥的溫度分布云圖,此時(shí)軋輥正處于穩(wěn)定軋制階段。用穩(wěn)定軋制時(shí)的溫度來代替整個(gè)軋制過程中的溫度。從圖中可以看出,由于軋制速度較快,溫度還來不及傳遞到輥的內(nèi)部,主要分布在軋輥與軋件接觸區(qū)域。在軋輥接觸區(qū)外表面溫度較高,而在非接觸區(qū)溫度都保持不變。

圖14 軋制第55步溫度分布云圖Fig.14Temperature cloud diagram of the 55 step rolling

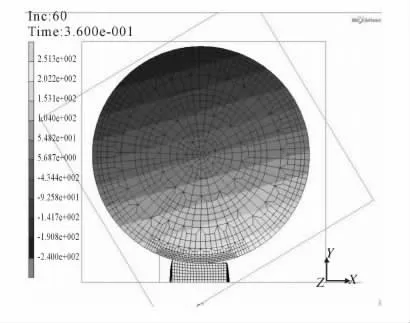

(2)軋輥的變形模擬分析。為更好的觀察模型,取穩(wěn)定軋制時(shí)的模型為研究對(duì)象。圖15是第60步的軋制模型,此時(shí)軋件已經(jīng)完全咬入,進(jìn)入穩(wěn)定軋制區(qū)。

圖15 軋制過程第60步的模擬圖Fig.15Simulation diagram of 60 step rolling

以圖中軋輥?zhàn)钕逻吘壍妮S向路徑為研究對(duì)象,來研究軋輥的變形狀況。經(jīng)過數(shù)據(jù)整理后如圖16所示,圖中分別列出第10步至第90步的所取路徑的變形曲線。從分析結(jié)果結(jié)合模型數(shù)據(jù)得出,在第10步的時(shí)候,選取的節(jié)點(diǎn)路徑并沒有與軋件接觸,但是軋件已經(jīng)開始進(jìn)入軋制區(qū),此時(shí)的變形是軋輥剛度撓曲線的變形,不存在彈性變形。隨著軋制的進(jìn)行,所選取曲線從開始與軋件接觸直到與軋件分離,此時(shí)軋輥的變形既有撓度變形又有材料的彈性變形,變形量最大,達(dá)0.086mm。隨后選取曲線開始與軋件分離,彈性變形逐漸恢復(fù),變形量逐漸較小,直至軋制結(jié)束。軋件離開軋制區(qū),彈性變形完全恢復(fù),軋輥無變形。

圖16 軋輥的變形曲線圖Fig.16Deformation curve of roll

6 結(jié)論

通過對(duì)銅板帶可逆熱軋過程有限元模型的建立和分析,在理論研究和仿真分析的基礎(chǔ)上,完成了樣機(jī)制造,提高了設(shè)備應(yīng)用的可靠性。目前樣機(jī)已在用戶現(xiàn)場(chǎng)正式投入生產(chǎn),并贏得了用戶的好評(píng)。此設(shè)計(jì)過程對(duì)今后設(shè)計(jì)同類型產(chǎn)品具有一定的參考價(jià)值。

[1]鄒家祥.軋鋼機(jī)械[M].北京:冶金工業(yè)出版社,1988.

[2]王廷溥.軋鋼工藝學(xué)[M].北京:冶金工業(yè)出版社,1981.

[3]鐘衛(wèi)佳.銅加工技術(shù)實(shí)用手冊(cè)[M].北京:北京冶金工業(yè)出版社,2007.

[4]冶金工業(yè)部有色金屬加工設(shè)計(jì)研究院.板帶車間機(jī)械設(shè)備設(shè)計(jì)[M].北京:冶金工業(yè)出版社,1981.

[5]黃慶學(xué).軋鋼機(jī)械設(shè)計(jì)[M].北京;冶金工業(yè)出版社,2007.

[6]劉培興.銅與銅合金加工手冊(cè)[M].北京:化學(xué)工業(yè)出版社,2008.

[7]成大先.機(jī)械設(shè)計(jì)手冊(cè)(4版)[M].北京:化學(xué)工業(yè)出版社,1990.

[8]徐芝綸.彈性力學(xué)[M].北京:人民教育出版社,2004.

[9]郭任生.機(jī)械工程設(shè)計(jì)分析和MATLAB應(yīng)用[M].北京:機(jī)械工業(yè)出版社,2011.

[10]李兵,何正嘉,陳雪峰.ANSYS WORKBENCH設(shè)計(jì)、仿真與優(yōu)化[M].北京:清華大學(xué)出版社,2008.

[11]單巖,周文學(xué),羅曉曄,等.UG NX6.0立體詞典:產(chǎn)品建模[M].杭州:浙江大學(xué)出版社,2011.

[12]蘇榮華.工程結(jié)構(gòu)分析-ANSYS應(yīng)用[M].沈陽:東北大學(xué)出版社,2012.

Establishment and analysis of the reversible hot rolling process FEM of copper plate

SU Zhe

(Guangdong G.B Technology Co.,Ltd.,Shunde 528312,China)

This paper introduces the establishment and analysis of finite element model in the reversible hot rolling process of copper plate,the actual production process is simulated by the method of simulation analysis.It simulates and analyzes the influence to the rolling force with different press down quantity,rolling temperature,rolling speed,friction coefficient and other different factor,which supplies a theoretical support to the design of high precision and efficient copper plate hot rolling mill.It offers a reference to the design of copper plate reversible hot rolling mill.

copper plate;hot rolling;finite element;

TG333

A

1001-196X(2017)01-0051-07

2016-11-06;

2016-12-11

蘇哲(1982-),男,廣東冠邦科技有限公司機(jī)械工程師。