應用NX軟件進行協同設計的規范性問題

光旭東

大型產品的研發必須采用協同設計的方式。在進行協同設計之前,必須要制定統一的規范。本文以鐵路貨車的設計為例,介紹了應用siemens PLM software NX軟件進行協同設計要做的準備工作和制定的規范。執行這些規范,對方便查找文件,控制模型中的要素,優化數據結構等能起到重要作用,使得設計處于可控狀態,保證設計質量。

一、協同設計的要求

完成一項大型產品的研發,必須采用協同設計的方式。按產品的特點、專業分工和工作量等情況組織設計團隊。負責人根據工作要求和各自的業務熟悉情況給成員安排不同的設計任務。在這種情況下,必須做到以下幾點:

(1)對軟件應用做出統一的規范,以保證設計數據的統一、完整和正確;

(2)對建模各要素實行有效管理,使得建模結構正確且優化;

(3)對設計過程進行有效監控,使制定的規范始終得到執行;

(4)對設計數據進行有效管理,使之得到合理利用。

本文以應用Siemens PLM Software NX軟件進行鐵路貨車產品設計為例,介紹為協同設計所做的工作。

鐵路貨車產品是大型的機械產品,主要特點為:整車裝配后數據量大,已有較多的技術積累,有一系列成熟零部件可供選用,有多年形成的設計慣例,大部分車型沒有電控部分。

按目前我國相關企業的研發、制造和營銷的需要,設計數據主要用于:

(1)產品設計。主要工作包括建模、裝配、形成工程圖和重要零部件的有限元分析、設計及工業仿真等;通過技術積累,逐步形成本產品設計所需的常用零部件、標準件庫;設計數據要滿足形成系列產品的要求。

(2)產品制造。目前,還是以工程圖指導生產為主,有條件的企業,正在探索用三維標注的方式指導生產。部分有條件的企業可應用PDM系統實現設計數據與制造過程的銜接。

(3)人員培訓。將設計過程形成的三維模型用于對制造人員和使用人員的培訓,主要培訓內容是:產品功能和結構的介紹,各工序的操作要求和方法等。

(4)產品推介、宣傳等。將設計過程形成的三維模型用于產品介紹、廣告和宣傳圖片等,一般要對原始設計模型進行外觀修飾。

根據上述要求,為協同設計所做的工作主要有:

(1)設計前的準備工作:根據本企業產品設計的要求制定軟件的應用規范和進行二次開發、人員培訓等。在制定規范時,可根據本企業的情況,學習和借鑒機械產品三維建模通用規則等國家標準,在使用中檢驗并完善后,可將其作為本企業標準。根據應用規范和提高設計效率的要求,對軟件進行必要的二次開發。

(2)設計過程的控制:對設計模型和工程圖的審查、修改和完善。

(3)設計數據的管理和利用。

二、為協同設計所做的工作

1.制訂軟件應用規范

(1)初始環境設置

要對軟件的基本量綱進行設置,通常包括模型的長度、質量、時間、力和溫度等,其余的量綱可在此基礎上進行推算,例如,當長度單位為毫米(mm)、時間單位為秒(s)、力的單位為牛頓(N)時,可以推算出速度的單位為毫米每秒(mm/s)、彈性模量單位為兆帕(MPa)。

可根據不同產品的建模和裝配特點使用相對坐標系和絕對坐標系,坐標系的使用在產品設計前進行統一定義。

應將不同的設計要素(如實體、草圖、曲線、曲面、基準和注釋等)放在規定的層中,以便對其進行有效管理。

可定制本企業的模板文件,在模板文件中完成相關設置,替換軟件原來的模板文件。

(2)零件建模

制定零件建模規范重點要體現設計的正確性和數據結構的優化,不同用途的模型在建模要求上是有差異的。

對于本企業制造或提供完整技術資料委托其它企業制造的零件,應完整造型,保留所有參數,以便于作參數化修改和衍生為系列產品。

外購件產品的模型可由供應商提供。用戶可根據需要進行數據格式的轉換和修改。轉換前的原始模型應予以保留,并伴隨裝配模型一起歸檔。對無法從供應商處獲得外購件的三維模型,可由用戶自行建立。允許根據使用要求對外購件模型進行簡化,但簡化模型應包括外購件的最大幾何輪廓、安裝接口、極限位置及質量屬性等影響模型裝配設計的基本信息。

對產品質量質心影響可以忽略的單個零部件可以直接修改密度將其計算重量調整至接口圖紙中的質量值,不可忽略的外購件必須按接口圖紙資料設置重量及重心位置。

在滿足應用要求的前提下,盡量使模型簡化,使其數據量減至最少。建模的優化程度體現在特征數量上,在保證模型完整、正確的前提下,一般來說,特征數越少越優化。

建模草圖尺寸標注應充分體現零件設計意圖。特征原則上全約束,不得欠約束,另有約定的除外;優先使用幾何約束,例如平行、垂直或重合,其后才使用尺寸約束。

零件建模的坐標系方向應盡可能與所屬裝配或整車裝配坐標系相一致。

為減少文件問鏈接產生的出錯現象,零件建模應嚴格控制外部參照使用,應盡可能減少模型特征引用零件自身之外的參照信息。

(3)裝配建模

要保證裝配結構的清晰,按層次管理,如整車、大部件、小部件和零件。

為了保證被裝配件(包括組件)用于不同產品,減少文件間鏈接可能發生的錯誤,除非有特殊需要,不建議過多采用部件間的表達式鏈接、Wave幾何鏈接器功能。

產品的裝配建模一般采用兩種模式:自頂向下設計模式和自底向上設計模式。兩種設計模式各有特點,應根據不同的研發性質和產品特點選用合適的流程。根據不同的設計類型及其設計對象的技術特點,可分別選取適當的裝配建模設計模式,也可將兩種模式相結合。對于產品結構較簡單或相對成熟度較高產品的改進設計,宜采用自底而上設計模式。對于新產品研發或需要曲面分割的產品宜采用自頂而下的設計模式。兩種設計模式并不互相排斥,在實際工程設計中,也常將兩種設計模式混合使用。

要進行零件問的干涉檢查分析。對于具有相對機械運動的裝配,推薦每一級裝配模型都應進行靜、動態干涉檢查分析,必要時,按實際生產情況進行裝配工藝性分析和虛擬維修性分析。

(4)工程圖

應規定企業內執行的圖框、標題欄、明細表等的統一格式和模板。

視圖表達、線型、比例、字體、尺寸標注、尺寸公差標注、幾何公差標注、焊縫標注和注釋等要符合國標的要求。

因整車設計屬于大系統設計,為加快裝配模型調用下級模型的速度,采用工程圖與三維模型分離的方法。

(5)三維標注

需要作出規定的內容有:尺寸標注、尺寸公差與配合標注、幾何公差標注、表面粗糙度標注、焊縫標注、指引線和基準的標注、裝配模型中零部件序號及其編排方法、剖視圖和斷面圖的表示方法、模型簡化表示法,總體要求是符合相關國家標準的要求。

(6)文件命名

為了適應三維數字模型的建模、文件管理、存儲、發放、傳遞和更改等方面要求,模型文件應按GB/T 24734.2中第4章的規定,采用統一規則進行命名。

三維數字模型文件的命名應遵循以下原則:

①唯一性原則:使模型文件得到唯一的存儲標識,例如,可以采用文件名使之唯一,亦可通過其他屬性使之唯一。

②精簡性原則:文件名應盡可能精簡、易讀,便于文件的共享、識別和使用。

③相關性原則:同一零部件的不同類型文件名稱應具有相關性,例如同一零部件的三維模型文件與其工程圖文件名稱之間應具有相關性。

(7)設計更改

更改后的CAD文件應正確、完整、統一,確保設計數據的一致性。符合有關標準和規定。

更改應包括三維模型、三維圖、二維工程圖更改以及與其相關聯的設計文件的更改。更改前的原CAD文件應保留備查。

在產品制造階段,為不影響生產進度允許進行緊急更改,緊急更改完成后應轉入正式更改。

CAD文件的更改方法分為帶更改標記的更改和升版兩種,可根據企業的情況采用。

應按產品設計的要求和本企業的條件(是否應用Teamcenter系統)制定設計更改流程。

2.軟件的二次開發

(1)工程圖

用NX開發工具Grip語言編制圖紙初始化程序,主要內容有:用圖樣調入的方法在空白的標準圖幅上調出標準圖框和標題欄,填寫圖名、圖號、材質、重量等文字,如圖1所示。

做好明細表模板,確定明細表內容的輸入和讀取方式,做好明細表模板,如圖2所示。

做好工程圖中常用的表格模板,可在設計時調用,如圖代號、齒輪參數表等,如圖3、圖4所示。

(2)確定軟件初始環境設置方法和做好相關模板

修改NX軟件UGII文件夾中的ugii_nv.dat和ugiienv_ug.dat,加入定制的內容,如指定圖樣模板文件存放的路徑等,將修改的文件存在二次開發目錄中,安裝軟件后替換同名文件。

根據國標要求和本公司設計的需要在建模環境中做好用戶默認設置,導出dpv文件,可在其它計算機運行的軟件中導入。

修改某盤:\Program Files\uGS\NX7.5\LOCALIZATION\prcsimpl chinese\startup\中的.prt模板文件(以NX7.5版為例),如在其它計算機上安裝軟件,可將修改過的所有模板文件拷貝到相應位置,替換原有文件。修改的內容包括:部分初始變量、明細表輸入的屬性變量以及實體顏色等。NX中文版中原模板的默認設置為公制,各單位的默認設置均符合國標要求,如:長度單位為mm、重量單位為kg、壓強的單位為MPa等。

為避免替換文件時出錯,可將被替換的文件改名保存。

(3)建立標準件和常用零部件庫

標準件庫模型優先采用具有參數化特點的系列族表方法建立。對于無法參數化的零件,亦可建立非系列化的獨立模型。為了滿足快速顯示和制圖的需要,標準件按GB/T24734.11規定的方法采用簡化級表示。變形標準件一般以其原始狀態建模。標準件庫主要有:常用緊固件、軸承、皮帶輪、鏈輪、齒輪和彈簧等。

部分鐵路貨車常用零部件也采用部件族的方式建模,非系列零部件采用參數化設計方法建模。

(4)軟件安裝后的定制

將二次開發系統文件夾拷貝到計算機中,按說明文件的要求,替換模板及配置文件,完成用戶默認設置。

分別做好軟件各應用模塊的配置,包括下拉式菜單和工具條,使得在設計時能快速找到常用的工具條和菜單。

3.人員培訓

培訓對象以設計人員為主,除了軟件應用方法的培訓外,還要培訓針對設計任務的規范化要求。將制定的軟件應用規范作為培訓資料,結合設計案例講解。

在配備了教師機和學員機的情況下,采取教師講解后學員實作的方式效果較好。可安排作業,按規范的要求完成一個小部件的零件建模、裝配建模和工程圖,教師隨時指導和檢查。可進行建模優化的訓練,如針對某一零件的建模,在保證正確的前提下,誰的特征數少則更優化。培訓后,應安排測試,也可安排比賽活動,對學員加深印象有明顯的作用。

4.設計審查

要將審查責任落實到人,從設計人自審,到部件負責人審查、工藝審查、設計總負責人審查。審查內容包括:產品功能的實現、可靠性、工藝性、建模的正確性、標注及設計規范的符合性等。

5.數據管理

對于設計數據,有的企業應用Teamcenter系統管理,對設計文件和物料編碼等有一整套的管理方法。沒有條件應用Teamcenter系統的企業,應對設計文件建立明細表,明細表的內容包括:文件名、圖號、零部件名稱、數量、材質和備注等,這樣才能有效的查找各文件的作用和所屬的裝配層級。

應建立數據安全權限管理機制,定時對數據進行備份。對于所有涉及三維數字模型日常工作進程的數據、文檔資料,都應當實行多機備份、多種存儲介質(至少兩種)備份,以避免因自然或人為因素而造成的災難性數據、資料損失。

建立統一的材料庫、外購件及標準件庫,由專人負責維護。

三、協同設計案例

1.產品介紹

下面以一種鐵路貨車車型的設計為例,分析該類產品的設計特點和要求,根據這些要求制定出統一的規范。

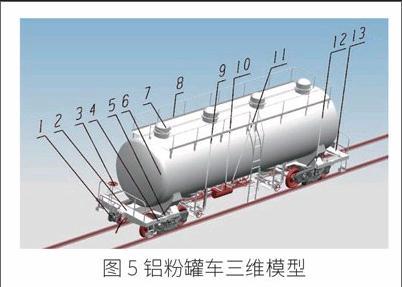

圖5為鋁粉罐車,由(1)車鉤緩沖裝置(2套)、(2)1位牽枕裝置(1套)、(3)手制動裝置(1套)、(4)標記(1套)、(5)1位轉K2型轉向架(1套)、(6)罐體組成(1套)、(7)上料裝置(4套)、(8)側梯及走臺組成(1套)、(9)卸料裝置(2套)、(10)風制動裝置(1套)、(11)底架附屬件(1套)、(12)2位轉K2型轉向架(1套)、(13)2位牽枕裝置(1套)等部件組成。

2.針對產品特點對設計作出籌劃

對于整車制造廠,有大量的零部件是外購的,其中有很大一部分是成熟的模塊化零部件,對于這些零部件,完整的設計由零部件制造廠家完成,在整車設計調用時并不需要完整的設計信息,如內腔形狀等,整車制造廠更關心其外部結構與相鄰零部件的空間關系。對這部分零部件,在做整車設計時,可以根據整車裝配等需要做較大的簡化。這樣做的好處是:減少整車設計時的工作量已節省設計時間,減少整車設計的數據量,有利于計算機快速運行。

根據以上考慮,對鐵路貨車各部件建模作出如下規定:

車體部分(包括罐體、1位牽枕裝置、2位牽枕裝置、欄桿、上料裝置、底架附屬件)和卸料裝置各零件主要為整車制造廠制造,均采用詳細造型,采用參數化設計。

風制動系統、手制動系統、車鉤緩沖裝置的專用件,如管件、車鉤提桿等,作詳細造型,采用參數化設計。外購件作簡化造型。簡化造型表達外形、與裝配相關的結構,重點表達與其它零件的關系及空間干涉情況,為了正確反映部件及整車的質量分布情況,模型重量應等于實際重量,質心應與未簡化模型接近,可通過修改模型比重和對內腔作簡化造型實現。

轉向架為行走部分,整體采用成型品種,故采用簡化造型,重點表示與其它部件的裝配及空間關系,轉向架整體的質量分布要基本正確。對其中難度較大的零部件,如搖枕、側架、基礎制動裝置、交叉支撐裝置和旁承等,可作較大的簡化。同樣要保證質量分布的正確性。

簡化造型可采用參數化方法,也可導入DwG文件的線條造型。

用于有限元分析的模型(包括零件或組件)應另存為副本文件,將副本文件存放在做分析用的另外文件夾中,該副本文件可根據分析的需要做去參數、簡化等操作。這樣,進行有限元分析的相關操作就不會對設計模型造成不必要的破壞。

3.產品設計的統一規定

(1)坐標系

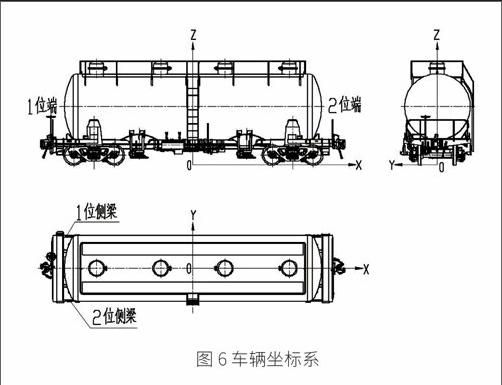

車輛坐標系見圖6,定義如下:

原點O:位于軌面上車輛縱、橫向中心線的交點;

縱軸x:車輛縱向方向,1位端方向為x軸負向;

橫軸Y.車輛橫向方向,2位側梁所在側為Y軸負向;

豎軸z:垂直于軌面方向,向上為z軸正向。

整車裝配模型及各大部件裝配模型(如1位和2位牽枕裝置等)坐標系符合上述規定。

下級零部件模型的坐標系方位與車輛坐標系盡量統一。

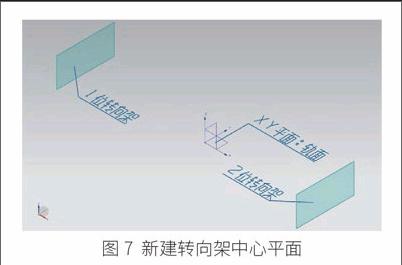

在建立車輛總圖后,新建2個平面,分別為1位和2位轉向架的中心平面(圖7)。

(2)層設置

對圖層的設置做出如下統一規定:

1~20:實體(Model),優先選擇1層。

21~40:草圖(sketch),優先選擇21層。

41~50.曲線(Curves),包括輔助線,優先選擇41層。

51~60:曲面(片體)(sheet),優先選擇51層。

61~80:基準(Datum),優先選擇61層。

81~100:注釋:尺寸與文字、圖樣等,優先選擇81層。

171~180:工程圖中的注釋,優先選擇171層。

其它層:備用。

四、結論

上述規定及為協同設計所做的工作,主要有以下作用:

(1)對設計數據實現有效管理,如對車輛坐標系的規定、對各類要素歸屬圖層的規定、文件管理的規定。按照這些規定設計,可以方便的查找所需文件,在設計模型中可以有效且陜速對各類要素進行顯示與否等控制,在裝配操作中能快速定位,使整個設計更加規范,始終處于可控狀態。

(2)使設計圖紙符合GB等技術標準,符合本企業的統一規定,使一個企業設計出的圖紙以一種統一的面貌出現,如對圖框和標題欄、明細表、圖代號和典型零件數據表(如齒輪和鏈輪參數表等)作出的統一格式規定等。

(3)使建模和裝配結構優化,如對建模和裝配作出的規定。建模結構優化主要表現在完整體現零件結構的情況下,特征數更少,這樣最有利于對特征管理,且盡量減少文件容量。對裝配結構要做到層次清晰、配合關系正確和文件問鏈接可靠。

(4)盡量加快計算機運行的速度,如優化建模和裝配結構,以及在裝配環境中采用引用集來控制要素等。

(5)在目前國內大多數企業仍主要采用工程圖指導生產的情況下,三維標注更多的用于操作指導、培訓、演示和宣傳等方面,三維標注的效果要求清晰、美觀等。

(6)通過對軟件的二次開發,大大提高了設計效率,如運行圖紙初始化程序、明細表的生成方法、應用設置文件和模板文件以及調用修改參數化標注零件等。

采取這些措施后,協同設計能更加有序進行,始終處于可控狀態,同時加快了設計速度。圖8為鋁粉罐車總圖。鋁粉罐車設計完成后,很快就能進入試制、批量生產環節。