提高機采井熱洗效率的探討

馮殿輝(大慶油田有限責任公司第三采油廠)

提高機采井熱洗效率的探討

馮殿輝(大慶油田有限責任公司第三采油廠)

針對熱洗中排量、溫度沒有明確要求而導致熱洗時間過長、含水恢復時間較長的問題,開展了提高機采井熱洗效率的探索。通過對42口井的油品化驗,得到了不同區塊含蠟量、析蠟溫度和熔蠟溫度;結合測試,掌握了熱洗過程中井筒溫度損失規律;研究了不同節點地面熱量損失;繪制了不同類型井合理洗井水量及洗井溫度關系圖版。通過研究,得出了不同井況熱洗排量和時間的關系,對制訂單井熱洗制度提供參考依據,平均單井熱洗時間減少0.2 h,平均節約天然氣4 m3,節電8.8 kWh。

機采井;熱洗;效率;溫度

結蠟是影響油井工況和工作環境的一項重要因素,通常采用液體熱介質洗井的方式進行清蠟,保證油井的正常生產。常規熱洗及高壓熱洗車組清蠟工藝存在易污染油層、效率低的缺點,隨著油田綜合含水上升,生產成本呈上升趨勢,原有的熱洗制度、熱洗周期確定方法的適應性降低,因而急需研究操作性、適應性更強的熱洗制度確定方法,滿足油田高效開發、降低生產成本的需要[1]。

1 參數測試

1.1 不同區塊析蠟溫度和熔蠟溫度

為取得目前采油廠各種驅替方式、不同區塊原油的析蠟溫度和熔蠟溫度,將全廠劃分為42個區塊單元,每個單元取樣1口,共計取樣42口井,分析了析蠟溫度和熔蠟溫度。得出:薩北地區平均析蠟溫度25.54~45.03℃,平均析蠟溫度34.30℃,熔蠟溫度43.17~55.73℃,平均析蠟溫度50.47℃。

1.2 洗井水在地面節點溫度損失規律

1.2.1 地面管線溫度分布的數學模型

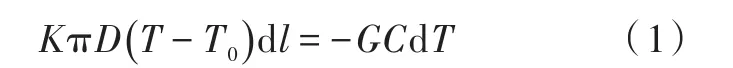

因d l于d T的方向相反,故引入負號。設總傳熱系數K為常數,液流流經長為L的管段后溫降為T L。則對上式由0至L進行積分得:

(1)、(2)式中:

D——管道外徑,m;

G——熱洗液的質量流量,kg/s;

C——熱洗液的比熱容,J/(kg·℃);

d l——小段管路長度,m;

d T——散熱后液流產生溫降,℃;

K——管道的總傳熱系數,W/(m2·℃);

TR——管道起點流體溫度,℃;

TL——距起點L處流體溫度,℃;

T0——周圍介質溫度,地表溫度,℃;

L——管道加熱輸送的長度,m。

1.2.2 地面管線溫度分布的數值計算

總傳熱系數K是當溫差為1℃時,單位時間內通過單位傳熱面積所傳遞的熱量。它表示液流至周圍介質散熱的強弱,是熱力計算的關鍵系數。對于埋地管道,管道散熱的傳熱過程由3部分組成,即液流至管壁的放熱,鋼管壁、瀝青絕緣層或保溫層的熱傳導和管外壁至周圍土壤的傳熱(包括土壤的導熱和土壤對大氣及地下水的放熱)。在穩定傳熱的情況下,熱流管道經過長期運行,已在管內外建立了穩定的溫度場時,在同一時間內各部分所傳遞的熱量相等,其熱平衡關系可表示為:

式中:Dw——管道最外圍的直徑,m;

Di,Di+1——鋼管、黃甲殼及保溫層的內外徑,m;

λi——與上述的層相應的導熱系數,W/(m·℃);

Ty——液流溫度,℃;

Tb0——鋼管內壁的溫度,℃;

Tbi、Tb(i+1)——鋼管、黃甲殼及保溫層的內外壁的溫度,℃;

α1——液流至管內壁的放熱系數,W/(m2·℃);

α2——管外壁至最外邊界層的放熱系數,W/(m2·℃)。

通過上述方程設置邊界條件后求解,得出了埋地管線溫度控制圖版并編寫了速查表。

2 溫度控制圖版應用效果分析

應用“熱洗流量為15 m3/h埋地管線溫度控制圖版”和“熱洗流量為30 m3/h埋地管線溫度控制圖版”,對大慶油田采油三廠70口井進行了熱洗試驗。

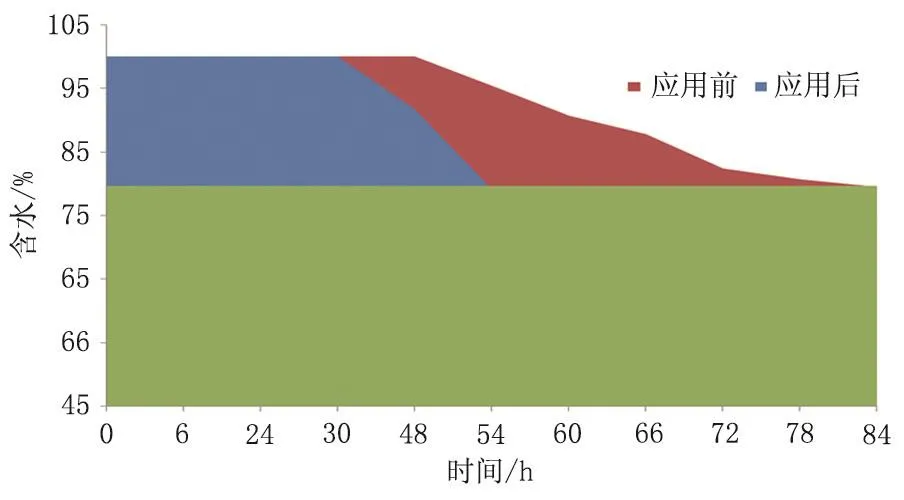

熱洗過程的替液、化蠟、排蠟和鞏固階段嚴格按照圖版對應溫度進行控制,對于管線過溝渠,覆土淺的井均按問題段長度乘以5.0系數,查找圖版相應溫度進行控制。挑選的70口井的站間距從300 m到4500 m,井間距從40 m到1800 m,基本涵蓋采油三廠全部井間站間范圍。埋地管線溫度控制圖版現場應用結果表明,圖版平均底線溫度82.2℃,實際溫度83.2℃,平均相差1℃,井口測量實際溫度均能滿足75℃的熱洗要求。某實驗井下Φ38 mm泵生產,沖程3 m,沖速4 min-1,日產液7.04 t,日產油1.43 t,含水79.7%。該井應用熱洗控制圖版前后熱洗時間縮短2 h,含水恢復曲線見圖1。

從曲線可以得出,該井應用圖版之前,含水恢復時間約84 h,應用圖版之后含水恢復時間為54 h,含水恢復時減少30 h,減少35%。減少因熱洗影響產量約為1.03 t。

應用熱洗溫度圖版后,由于熱洗現場溫度得到保證,熱洗時間明顯縮短,平均單井熱洗時間縮短0.2 h。隨熱洗時間縮短,熱洗水量降低,因熱洗壓油層有所減輕,含水恢復時間也有所縮短,因熱洗影響油量也有一定幅度下降,平均單次熱洗少影響產油0.3 t。

圖1 實驗井含水恢復曲線

3 經濟效益分析

現場試驗應用共76口井,洗井合格率與應用之前保持一致水平,平均熱洗時間減少20 min,平均每洗1口井可節電8 k Wh,平均單井節氣5 m3。

全廠抽油機井和螺桿泵井共開采4400口,平均熱洗周期115天,平均每年熱洗13 950井次,熱洗時間共減少0.2 h,含水恢復時間減少8 h,單次熱洗少影響產油0.3 t,熱洗平均耗電44 k Wh,平均耗氣20 m3/h,天然氣價格按1元/m3,電價按0.65元/kWh,油價按1884元/t計算,年節能經濟效益13.6萬元,增油效益788.4萬元,兩項合計802萬元。

4 結論

1)全廠平均析蠟溫度34.3℃、熔蠟溫度50.47℃。

2)地面溫度損失通常是3~5℃之間,井筒內的溫度損失主要是熱擴散,熱洗水與采出液混合后,達到熔蠟溫度的時間主要受產液量的影響。

3)合理洗井水量及洗井溫度關系圖版應用結果表明,該圖版可有效指導制訂單井熱洗制度,平均單井熱洗時間減少0.2 h,平均節約天然氣4 m3,節電8.8 kWh。

[1]萬仁溥.采油技術手冊[M].北京:石油工業出版社,1993:868.

[2]童景山.流體熱物性學[M].北京:中國石化出版社,2008:135-136.

[3]沈維道,童鈞耕.工程熱力學[M].北京:高等教育出版社,2010:144-145.

10.3969/j.issn.2095-1493.2017.05.004

2017-02-10

(編輯 王古月)

馮殿輝,工程師,1995年畢業于大慶石油學院(采油工程專業),從事采油工程管理工作,E-mail:13904592981@163.com,地址:大慶油田有限責任有限公司第三采油廠第一油礦,163000。