電容運轉單相異步電動機的效率分析

2017-06-13 09:02:06朱興旺黃開勝吳幫超

微特電機

2017年6期

朱興旺,黃開勝,劉 豐,吳幫超,方 超

(廣東工業大學,廣州510006)

0 引 言

單相電容運轉電動機在生活生產中應用十分廣泛,但是其效率卻普遍低于同規格的三相異步電動機[1]。提高電容運轉單相異步電動機的效率也能減小能源的浪費。在對某款電容運轉單相異步電動機的改進過程中發現,設計的計算方案和樣機的實驗偏差較大。通過分析發現,較好的控制電機負序磁場分量可以提高電機設計方案的準確性。對某公司的電容運轉單相異步電動機的效率進行優化,先從理論的角度分析了電機效率和損耗的關系,然后分析了電機負序磁場分量對電機效率準確性的影響。通過改進電機的繞組和定轉子槽的方法將電機的效率提高了1%,制造樣機驗證了方案的正確性。

1 電機效率分析

1. 1效率與損耗分析

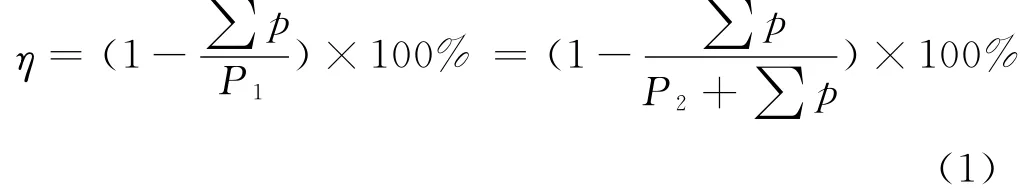

根據電機設計原理,電機效率通常由以下公式決定[2]:

式中:∑p為總損耗;P1為輸入功率;P2為輸出功率。

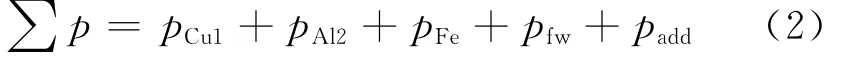

電機的總損耗∑p:

式中:pCu1為定子繞組銅耗;pAl2為轉子鋁耗;pFe為鐵損耗;pfw為機械損耗;padd附加損耗。下面分別對各項損耗進行分析:

1)定子繞組銅耗由額定運轉時繞組的銅損和電容的損耗組成。

由式(3)可得,降低定子繞組銅耗可以從降低主副繞組電流和降低主副繞組電阻來實現。實際電機里定子繞組電流變化不大,同一適配電容器的電阻不可控制,因此降低定子主副繞組電阻能有效降低定子繞組銅耗。

2)轉子鋁耗主要為滿載時轉子在運行溫度下轉子導條和端環電阻損耗。……

登錄APP查看全文

猜你喜歡

當代陜西(2022年6期)2022-04-19 12:11:54

娃娃樂園·綜合智能(2021年12期)2022-01-18 05:46:42

華人時刊(2020年13期)2020-09-25 08:21:42

甘肅教育(2020年14期)2020-09-11 07:57:42

中學生數理化(高中版.高考數學)(2020年5期)2020-06-02 09:19:08

中學生數理化(高中版.高二數學)(2020年1期)2020-02-20 13:22:30

商周刊(2017年9期)2017-08-22 02:57:49

中學生數理化·高二版(2016年12期)2017-02-28 10:08:42

Coco薇(2016年1期)2016-01-11 16:53:24

時代英語·高二(2015年1期)2015-03-16 00:08:11