修井機(jī)半掛車懸架前支架有限元分析

金嘉琦,徐德乾,王顯榮

(沈陽工業(yè)大學(xué) 機(jī)械工程學(xué)院,遼寧 沈陽 110870)

修井機(jī)半掛車懸架前支架有限元分析

金嘉琦,徐德乾,王顯榮

(沈陽工業(yè)大學(xué) 機(jī)械工程學(xué)院,遼寧 沈陽 110870)

利用三維軟件SolidWorks對修井機(jī)半掛車懸架前支架建立前支架有限元模型,運(yùn)用有限元分析軟件 ANSYS 對前支架在靜止、起步、單輪懸空和制動(dòng)等不同工況下的剛度和強(qiáng)度特性進(jìn)行仿真模擬,從而獲得修井機(jī)半掛車懸架前支架的應(yīng)力應(yīng)變分布情況,根據(jù)工況求解結(jié)果,校核檢驗(yàn)設(shè)計(jì)的懸架前支架是否符合修井機(jī)的使用要求并提出相應(yīng)改進(jìn)措施。

修井機(jī);半掛車;平衡懸架;前支架

0 前言

懸架支架是修井機(jī)半掛車平衡懸架中的一個(gè)重要組成部分,其強(qiáng)度對懸架乃至整個(gè)半掛車有著不可替代的作用[1]。由于設(shè)計(jì)和制造缺陷,在實(shí)際使用過程中,可能會(huì)出現(xiàn)懸架支架焊縫開裂、變形過大,引起懸架運(yùn)動(dòng)干涉等情況,因此保證修井機(jī)半掛車懸架前支架的強(qiáng)度和剛度對修井機(jī)半掛車的安全行駛有著十分重要的意義[2]。近幾年國內(nèi)對鋼板彈簧平衡懸架的研究主要集中在平衡懸架的振動(dòng)特性分析[3]、平衡懸架運(yùn)動(dòng)仿真分析[4]、板簧動(dòng)態(tài)特性仿真分析[5]、三軸平衡懸架載貨汽車平順性的研究[6]和板簧的有限元分析[7]。采用傳統(tǒng)的數(shù)學(xué)計(jì)算方法分析支架受力情況時(shí),很難得到精確的解析解。有限元方法是運(yùn)用離散概念,把連續(xù)體劃分為有限個(gè)單元的集合,通過單元分析和組合,考慮邊界條件和載荷,得到一組方程組,求解此方程組獲得相應(yīng)最優(yōu)解[8]。利用ANSYS 軟件分析模擬修井機(jī)半掛車前支架在不同工況下的結(jié)構(gòu)強(qiáng)度和剛度,最終得到前支架的應(yīng)力應(yīng)變云圖,為修井機(jī)前支架的結(jié)構(gòu)校核提供依據(jù),并據(jù)此對其提出改進(jìn)措施。

1 修井機(jī)半掛車前支架有限元模型的建立

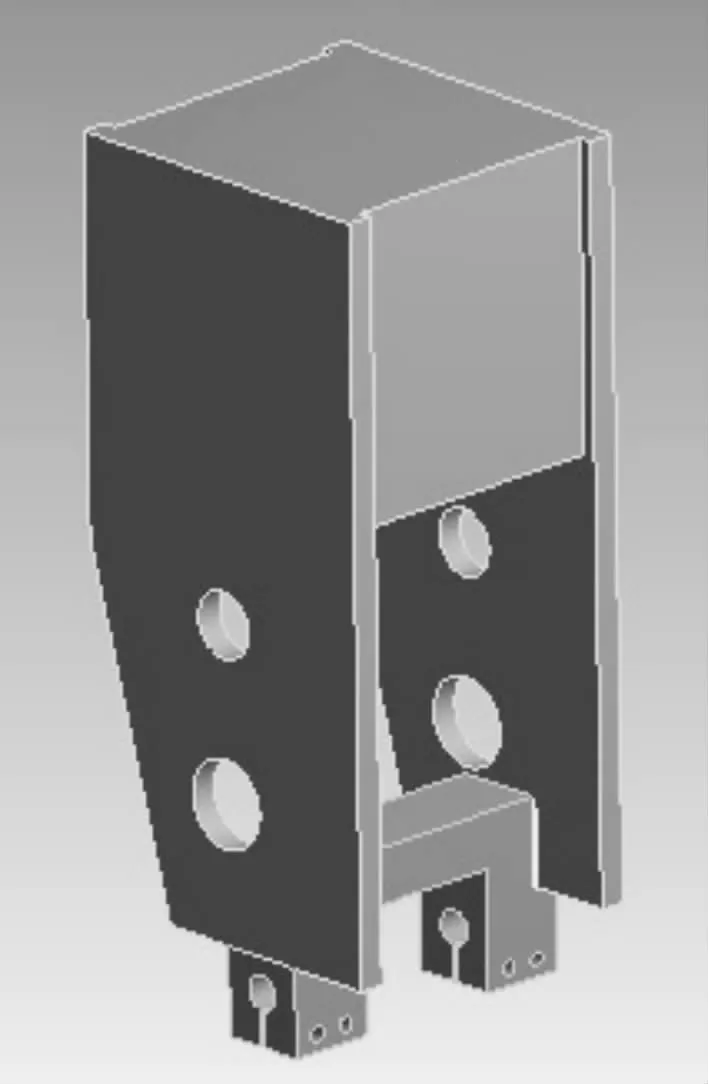

根據(jù)要求設(shè)計(jì)尺寸參數(shù),利用三維軟件SolidWorks 建立修井機(jī)半掛車懸架前支架的有限元模型,如圖1所示。

1.1 材料及相關(guān)參數(shù)

材料采用Q345,力學(xué)參數(shù)為:彈性模量E=2.06E+11 N/m2;泊松比L=0.280;密度Q=7 850 kg/m3;屈服強(qiáng)度σs=3.45E+08 N/m2。

1.2 模型的網(wǎng)格劃分

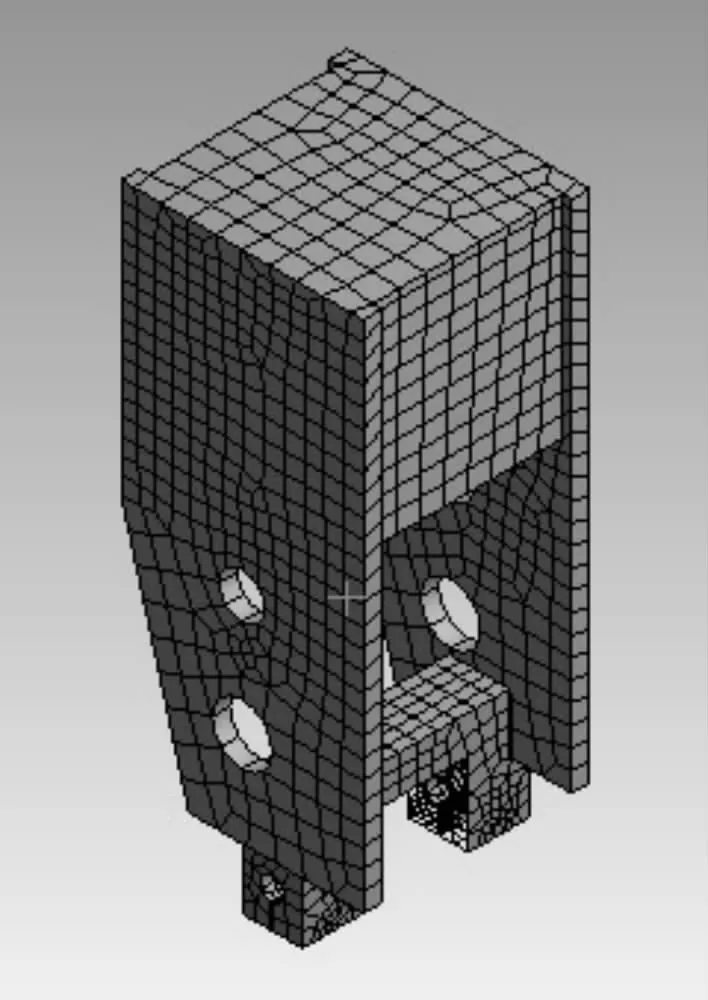

網(wǎng)格劃分遵循“均勻應(yīng)力區(qū)粗化,應(yīng)力梯度大的區(qū)域細(xì)化”的原則。一般來說,網(wǎng)格劃分越細(xì),質(zhì)量越高,計(jì)算精度就越高。采用Multizone網(wǎng)格劃分,整個(gè)前支架模型被離散成為 22 444 個(gè)單元、39 070 個(gè)節(jié)點(diǎn),有限元模型網(wǎng)格劃分如圖2所示。

圖1 前支架有限元模型

圖2 前支架網(wǎng)格劃分

1.3 約束與邊界條件[9]

由于修井機(jī)半掛車前支架的大端是焊接固定在半掛車車架上的,因而對前支架大端施加全約束。前支架的吊耳孔上半部分承受2657.5kg的面載荷,一般是軸荷的1/4。前支架的拉桿軸孔承受的載荷會(huì)因車輛起動(dòng)、制動(dòng)工況下拉桿傳來的牽引力和制動(dòng)力而相應(yīng)改變。

2 有限元模型工況加載及求解結(jié)果

2.1 工況加載分析

修井機(jī)半掛車的最大承載量為30 t,車體自重約 20 t,車載附加設(shè)備或物品約 5 t,考慮其他因素5 t,因此,修井機(jī)車體額定載荷為 60 t。

修井機(jī)在運(yùn)輸過程中,修井機(jī)不工作,井架收起,水平縱置于修井機(jī)工作臺(tái)上,工作平臺(tái)以銷栓固定,水平放置于半掛車上,因此其額定載荷的加載可看做均布載荷加載。由靜力學(xué)受力分析計(jì)算出懸架軸荷為106 300 N,前支架則承受26 575 N的面載荷。結(jié)合道路情況,修井機(jī)半掛車前支架在行駛過程中的情況,大致可以分為以下四種工況。

工況一:半掛車滿載靜止,前支架僅承受鋼板彈簧作用力26575 N,方向Y軸正方向。

工況二:半掛車滿載起步加速,加速度0.3g,方向沿X軸正方向;前支架受鋼板彈簧作用力26 575 N,方向沿Y軸正方向;拉桿作用力7 972.5 N,方向沿X軸正方向。

工況三:半掛車滿載勻速前進(jìn),單個(gè)車輪懸空時(shí),前支架受鋼板彈簧作用力53 150 N,方向沿Y軸正方向。

工況四:半掛車滿載減速制動(dòng),減速度0.65g,方向沿X軸負(fù)方向;前支架受鋼板彈簧作用力26 575 N,方向沿Y軸正方向;拉桿作用力17 273.75 N,方向沿X軸負(fù)方向。

2.2 工況求解結(jié)果

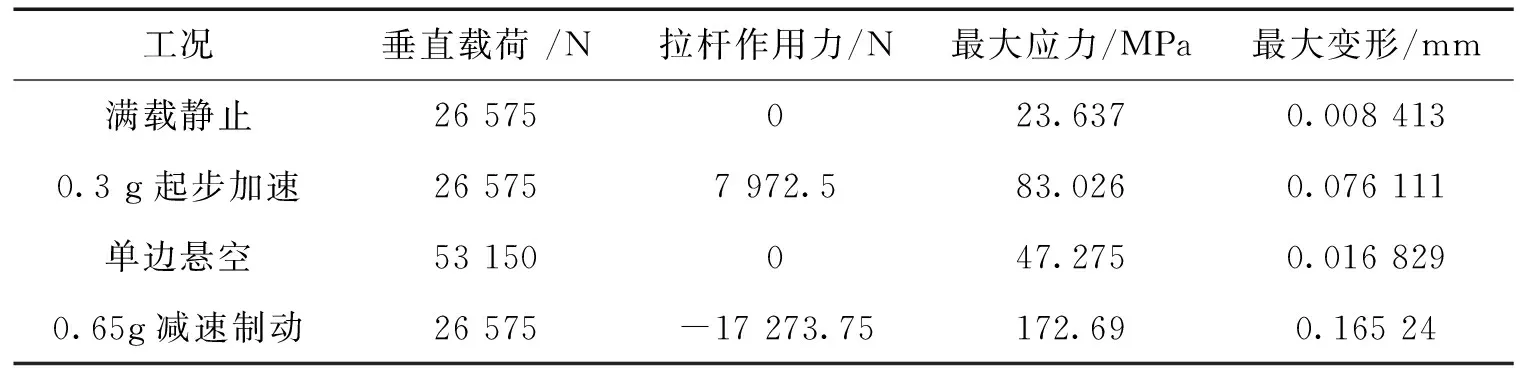

利用ANSYS對不同工況下的有限元模型進(jìn)行分析處理,各工況加載求解結(jié)果如圖3~6所示,將求解結(jié)果匯總后如表1所示,正負(fù)值表示方向。

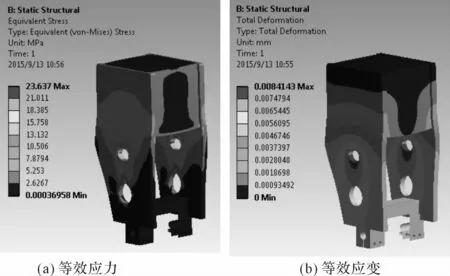

工況一的等效應(yīng)力分析云圖如圖3a所示,最大值應(yīng)力分布在吊耳孔左右兩側(cè),其范圍為10.506~23.637 MPa;其等效應(yīng)變分析云圖如圖3b所示,最大變形分布在吊耳孔下半部分,其變形范圍為0.006 545~0.008 413 mm。

表1 工況求解結(jié)果

圖3 工況一等效應(yīng)力應(yīng)變分析云圖

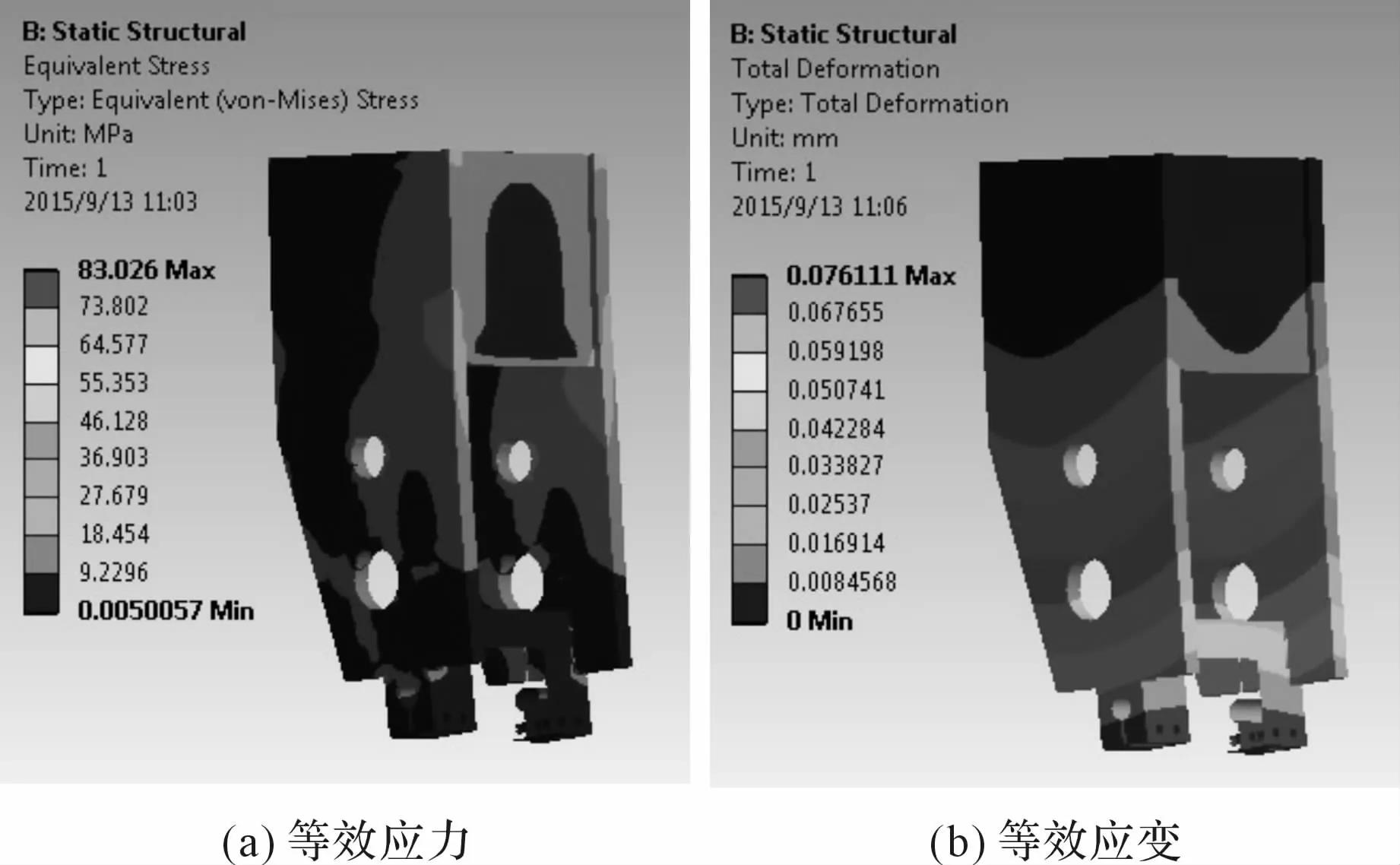

工況二的等效應(yīng)力分析云圖如圖4a所示,最大應(yīng)力分布在前支架與拉桿座的焊縫處,其范圍為18.454~83.026 MPa;其等效應(yīng)變分析云圖如圖4b所示,最大變形分布在拉桿座下半部分緊固螺栓孔處,其變形范圍為0.059 198~0.076 111 mm。

圖4 工況二等效應(yīng)力應(yīng)變分析云圖

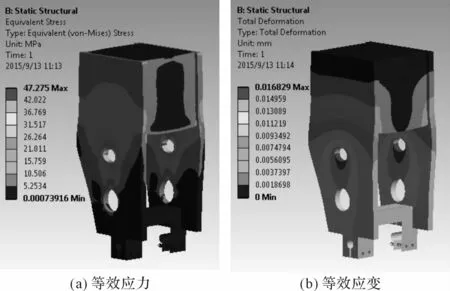

工況三的等效應(yīng)力分析云圖如圖5a所示,最大值應(yīng)力分布在吊耳孔左右兩側(cè),其范圍為21.011~47.2751 MPa;其等效應(yīng)變分析云圖如圖5b所示,最大變形分布在吊耳孔下半部分,其變形范圍為0.013 089~0.016 829 mm。

圖5 工況三等效應(yīng)力應(yīng)變分析云圖

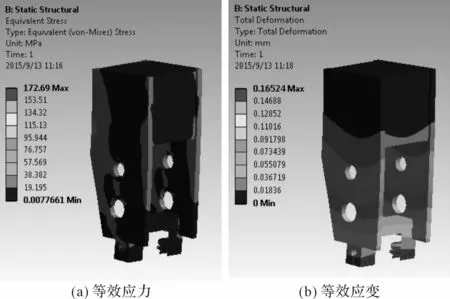

工況四的等效應(yīng)力分析云圖如圖6a所示,最大應(yīng)力分布在前支架與拉桿座的焊縫處,其范圍為38.382~182.69 MPa;其等效應(yīng)變分析云圖如圖6b所示,最大變形分布在拉桿座下半部分緊固螺栓孔處,其變形范圍為0.128 52~0.165 24 mm。

圖6 工況四等效應(yīng)力應(yīng)變分析云圖

2.3 結(jié)果分析與校核

通過后處理對計(jì)算結(jié)果的分析得到各工況下的位移和應(yīng)力云圖進(jìn)行比較,可以看出,在工況四減速制動(dòng)時(shí)等效應(yīng)力、等效應(yīng)變量最大,最大應(yīng)力為172.69 MPa,最大形變?yōu)?.165 24 mm。

材料的屈服強(qiáng)度極限σs=345 MPa,分析結(jié)果中材料的最大應(yīng)力為σmax=172.69 MPa。

根據(jù)材料力學(xué)的第四強(qiáng)度理論[10]選擇應(yīng)力強(qiáng)度評價(jià),當(dāng)σmax<σs時(shí),說明材料的強(qiáng)度符合要求。

3 結(jié)論

利用ANSYS對前支架有限元模型分析計(jì)算,得到前支架的最大應(yīng)力為σmax=172.69 MPa。通過第四強(qiáng)度理論計(jì)算校核,σmax<σs,因此設(shè)計(jì)的前支架完全符合修井機(jī)半掛車的使用要求。

從工況求解結(jié)果的分析云圖可以看出,在工況三、工況四下,前支架側(cè)板吊耳孔附近與拉桿座的焊接處和拉桿座下端的緊固螺栓孔處應(yīng)力較為集中,在行駛過程中容易發(fā)生磨損變形甚至斷裂,因此可以有針對性在這幾個(gè)部位采取提高焊接質(zhì)量,焊接加固肋板等措施,增強(qiáng)相應(yīng)部位的剛度和強(qiáng)度,進(jìn)而提高前支架的使用壽命。

[1] 燕志華,蒯向前,王東方,等.汽車懸架支架的結(jié)構(gòu)分析及仿真[J].南京工業(yè)大學(xué)學(xué)報(bào):自然科學(xué)版,2007(01):93-96.

[2] 丁華,商高高,李輝.半掛車懸架前支架的模態(tài)分析[J].機(jī)械設(shè)計(jì)與制造,2011(04).

[3] 楊啓梁.平衡懸架的震動(dòng)特性分析[J].武漢科技大學(xué)學(xué)報(bào),2007(04).

[4] 王皎,馬力,王元良,等.重型特種專用車平衡懸架建模及車架有限元分析[J]. 重型汽車,2005.

[5] 倪壽勇,陳靖芯,劉洪慶.虛擬樣機(jī)技術(shù)在三軸板簧平衡懸架結(jié)構(gòu)改進(jìn)中的應(yīng)用[J].汽車工程,2007(29).

[6] 陶堅(jiān),任恒山.三軸平衡懸架載貨汽車平順性建模研究[J].廣西工學(xué)院學(xué)報(bào),2006(02).

[7] 周亮. 多軸汽車平衡懸架有限元結(jié)構(gòu)研究分析[D].武漢理工大學(xué),2011.

[8] 樊衛(wèi)平.TL3400 礦用自卸車平衡懸架有限元分析[J].武漢理工大學(xué)學(xué)報(bào),2007(06).

[9] 商高高,李輝,丁華.半掛車懸架前支架的有限元分析[J].機(jī)械設(shè)計(jì)與制造,2010(03).

[10]劉鴻文.材料力學(xué)[M].北京:高等教育出社,2010.

Finite element analysis for front bracket of workover rig semi-trailer suspension

JIN Jia-qi,XU De-qian,WANG Xian-rong

(School of Mechanical Engineering, Shenyang University of Technology, Shenyang 110870, China)

A finite element model for the front bracket of workover rig semi-trailer suspension is established based on 3D SolidWorks software, the static stiffness and strength characteristics of the front bracket is simulated by finite element analysis software ANSYS on different working conditions ,such as, start, single wheels and brake. Then based on the front bracket of stress and strain distribution, it can be checked whether the design of the suspension front bracket could support to the operating requirements of workover rig, and finally the corresponding improvement measures are put forward.

workover rig; semi-trailer; tandem suspension; front bracket

2015-10-10;

2016-01-23

金嘉琦(1955-),男,博士,教授,博導(dǎo),主要研究方向:精密加工與精密測量的理論與技術(shù)研究。

U463

A

1001-196X(2017)02-0088-04