優化工藝參數降低苯中溶劑含量

陳利維,張天嵌

(中國石油寧夏石化公司,寧夏銀川 750026)

優化工藝參數降低苯中溶劑含量

陳利維,張天嵌

(中國石油寧夏石化公司,寧夏銀川 750026)

針對苯抽提裝置苯產品中溶劑含量偏高的問題進行了全面分析。通過對工藝參數調整,發現當原料中苯含量降低時應減少回收塔汽提水用量才能確保苯產品溶劑含量合格,并針對回收塔操作提出節能降耗建議,為同類裝置的穩定運行提供指導。

溶劑;汽提水;苯抽提;回收塔

隨著汽車工業的快速發展,汽車尾氣已成為城市首要污染源。汽車尾氣中的苯具有極大致癌危險,長期呼吸含苯的汽車尾氣會降低人體抵抗力,出現呼吸道感染和敗血癥等疾病,因此,世界各國新的汽油標準對苯的限制日益嚴格。我國現行國Ⅴ汽油標準要求汽油中苯的體積分數≤1.0%,預期將要發布的國Ⅵ車用汽油標準將進一步降至≤0.8%。

降低汽油中苯的關鍵在于降低重整汽油苯含量,通常重整汽油對汽油中苯的貢獻達到70%以上。降低重整汽油中苯有三條途徑:(1)脫除重整原料中的苯及前驅體;(2)調整重整裝置操作,減少苯的生成;(3)通過苯抽提裝置或苯的加氫飽和等途徑脫除重整生成油中的苯。苯抽提裝置對重整汽油辛烷值影響小,不影響氫氣收率,還可生產苯產品為企業帶來利潤,已成為降低汽油苯含量的主要途徑。

某公司10×104t/a苯抽提裝置采用SUPER-SAE-Ⅱ液-液芳烴抽提專有技術,以環丁砜為溶劑,以直餾汽油連續重整裝置生產的C6組分為原料,通過液-液萃取過程,再經蒸餾、吸收精制得到合格苯產品,并副產抽余油[1]。

1 工藝概述

來自重整裝置的C6原料進入抽提塔,在抽提塔中苯進入溶劑并從塔底抽出,非芳烴部分從塔頂分離出來,通過水洗生產用于調和汽油的抽余油;抽提塔底部富含苯的溶劑通過汽提后進入溶劑回收塔,將溶劑與苯進行分離,溶劑通過再生單元再生后返回抽提塔循環使用,苯產品經進一步精制后送出裝置。

2 存在問題

開工初期,裝置基本處于滿負荷運行狀態,苯產品純度可達99.95%,但苯中溶劑環丁砜含量一直偏高,維持在25 mg/L以上,導致苯產品硫含量嚴重超標,產品質量不合格,同時溶劑通過苯產品被帶出裝置,造成系統溶劑損失量增大。

3 原因分析及對策

由于原油性質變化及前序連續重整裝置運行波動,苯抽提裝置開工初期,C6原料中苯含量維持在24%左右(甚至出現14.5%),與原料中苯含量36.64%的設計值發生較大偏離,導致在設計的操作條件下無法產出合格苯產品。若采用部分苯循環的方式調整C6原料中苯含量達到設計值,以達到設計的操作條件,將會造成裝置能耗增加,嚴重影響經濟效益,不應作為調整操作的首選途徑[2-4]。

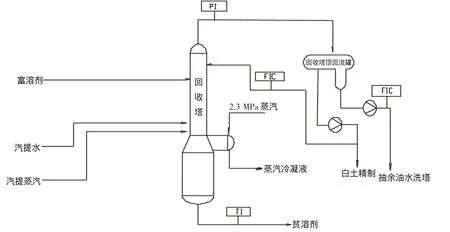

圖1 回收塔工藝流程

在苯抽提裝置中,回收塔是苯與溶劑分離的關鍵設備,作用是將富溶劑中的苯蒸出,同時完成溶劑循環,其操作穩定性直接決定了苯產品質量,同時回收塔在整個裝置能耗中占有較大比例,是主要耗能設備之一,回收塔工藝流程(見圖1)。

富含苯的富溶劑進入回收塔上部,通過回收塔的塔底重沸器對塔內介質加熱,苯與水在回收塔中被蒸出,以氣態進入塔頂回流罐,沸點較高的溶劑從回收塔底部抽出循環利用。共沸物在塔頂冷卻后,在塔頂回流罐中通過靜置作用實現苯與水的分離,苯產品經后續白土精制后送入罐區,水循環使用。

開工初期,裝置處于不穩定狀態,調整頻繁且幅度較大極易造成苯產品溶劑含量高及波動大。隨著裝置運行逐漸平穩,各操作參數達到設計值,運行過程中苯產品中溶劑含量快速降低(見圖2)。

圖2 溶劑含量隨循環時間的變化

但隨著裝置運行平穩時間的延續,回收塔頂回流罐中溶劑含量較高的苯產品被逐漸稀釋和置換,分離后的苯產品中溶劑含量逐漸減少,當溶劑含量降低至26 mg/L左右后不再變化,表明在此操作條件下,進入到塔頂回流罐的苯中溶劑含量在26 mg/L左右,需對回收塔操作進一步優化。

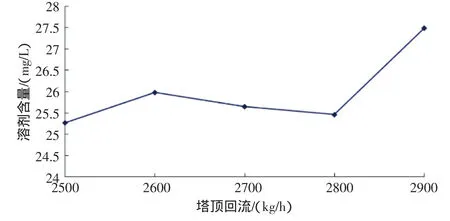

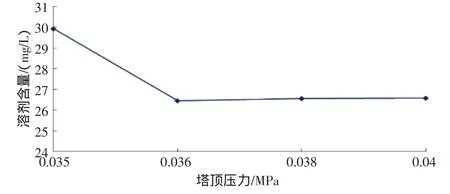

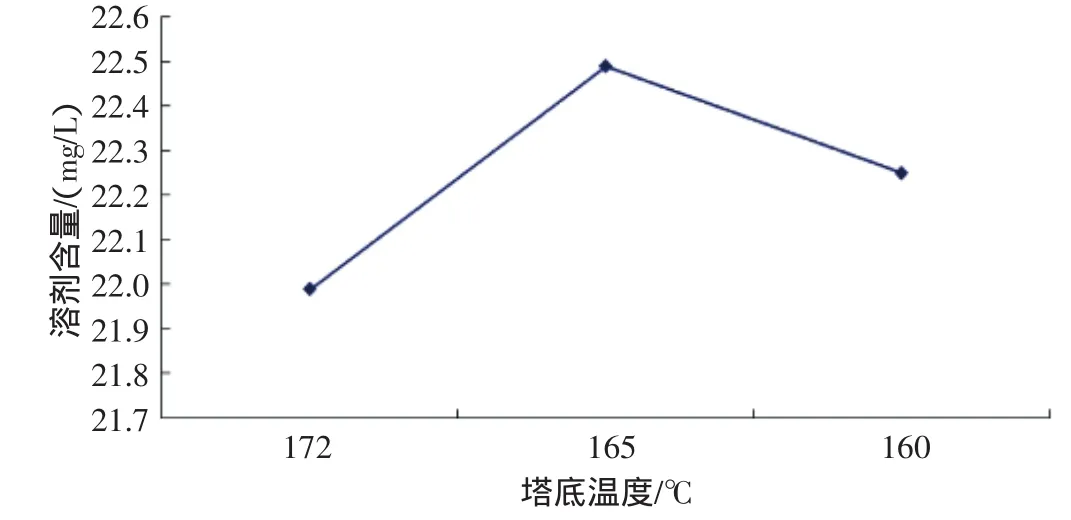

影響回收塔運行的主要操作條件包括塔底溫度、塔頂回流、塔頂壓力和汽提蒸汽(水)量,需通過優化工藝操作尋找提高苯與溶劑分離效果的最佳途徑。通過對各操作參數的調整,得到如下結果(見圖3~圖6)。

圖3 溶劑含量隨塔頂回流的變化

圖4 溶劑含量隨塔頂壓力的變化

圖5 溶劑含量隨塔底溫度的變化

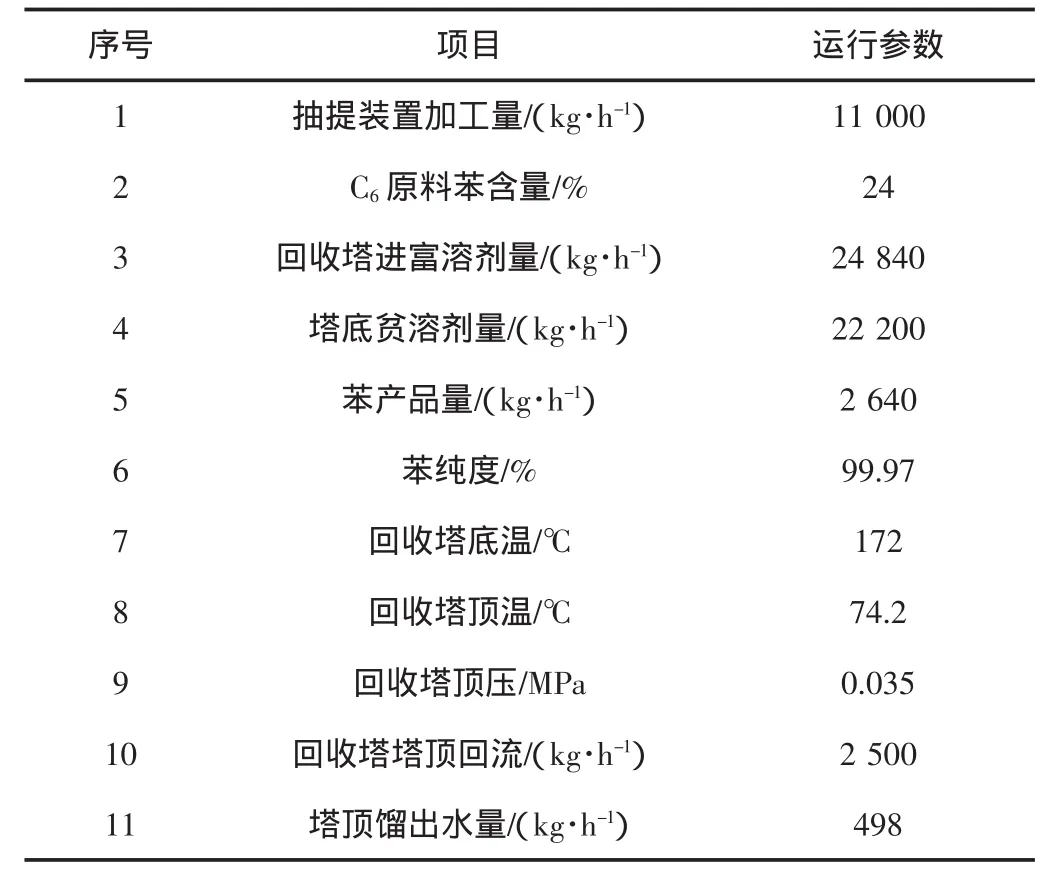

圖6 溶劑含量隨汽提蒸汽(汽提水)量的變化

圖3、圖4、圖5表明塔頂回流量、塔頂壓力、塔底溫度均不是導致苯產品溶劑含量偏高的主要原因。塔頂回流量過大消耗能量增大,頂負荷增大破壞塔的穩定操作,在滿足產品要求下,應選擇較低的塔頂回流量以降低能耗;在確保裝置微正壓,防止空氣進入系統造成溶劑氧化變質和腐蝕設備的前提下,應選擇較低的塔頂壓力以提高回收塔蒸發效率,減少塔底重沸器加熱蒸汽用量;塔底溫度設計溫度172℃,遠低于溶劑沸點285℃,不會引起溶劑大量蒸發,溶劑在超過200℃將加快分解,塔底溫度過低將導致貧溶劑中苯含量增加、水含量增加,影響前序抽提塔波動和溶劑選擇性。

圖6表明汽提蒸汽(水)量偏大是導致苯產品中溶劑偏高的關鍵原因。原料中苯含量為24%時,保持其他操作參數不變,降低進入回收塔的汽提蒸汽(水)量到一定程度時,塔頂苯產品中溶劑含量大幅降低,達到苯與溶劑分離的目的,進一步減少對分離效果影響不大;當原料中苯含量降低時,需進一步減少回收塔汽提蒸汽(水)用量,確保分離效果。此時,回收塔的操作參數(見表1)。

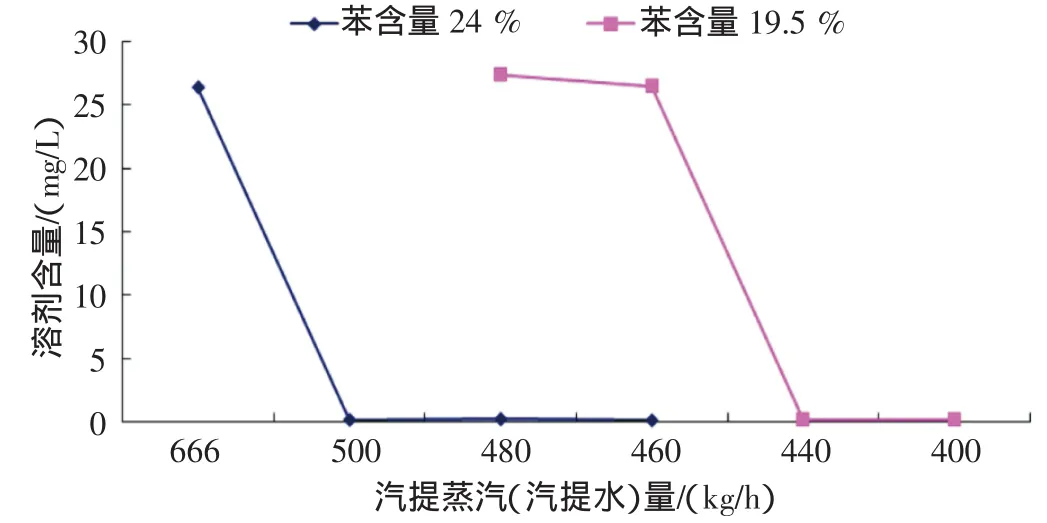

表1 回收塔系統主要操作條件

苯不溶于水,通過靜置可實現分離,且能形成低共沸物。回收塔下部加入汽提蒸汽(汽提水),降低了烴分壓,并使水與苯形成低共沸物,降低蒸發塔底所需加熱溫度,避免由于塔底溫度較高,溶劑分解帶來的設備腐蝕,并使塔底貧溶劑保持穩定含水量,保持溶劑合理的選擇性,保證前序抽提效果。根據共沸物組成數據,在苯-水共沸物中,水含量8.83%,苯含量91.17%。該裝置在原料苯含量24%滿負荷穩定運行時,回收塔系統中產出苯產品2 640 kg/h,塔頂回流量2 500 kg/h,回收塔塔頂苯-水共沸理論需水量498 kg/h,與圖6一致,此時塔頂餾出水全部來源于苯-水共沸,不存在過量水,裝置運行平穩,苯產品不含溶劑。

回收塔系統在穩定的塔頂壓力、塔底溫度、塔頂回流時,汽提蒸汽(汽提水)用于滿足苯-水共沸后,塔底溶劑及塔底溶劑中微量水與其蒸汽形成穩定的汽液平衡狀態,保持溶劑中穩定的水含量。由于塔底溫度高于水的沸點,當回收塔中汽提蒸汽(水)量超出共沸所需時,過量的汽提蒸汽(水)汽化形成向上的動力,將部分溶劑帶至塔頂,冷卻后進入塔頂回流罐,在塔頂回流罐苯與水分離過程中,溶劑進入苯產品層,造成苯產品溶劑含量偏高。當汽提蒸汽(水)量過低時,無法滿足全部苯形成苯-水共沸物,將會增加蒸出苯的能耗,并降低溶劑中水含量,影響溶劑抽提選擇性。合理控制回收塔中汽提蒸汽(水)用量是回收塔操作的關鍵。

該工藝,水進入回收塔有汽提蒸汽和汽提水兩個途徑。汽提蒸汽是水系統回收貧溶劑熱量而產生的,保證了貧溶劑溫度降低到規定要求,避免抽提塔中溶劑因溫度過高而降低選擇性,同時能夠減少回收塔中苯蒸發所需能量,降低塔底加熱負荷,有助于裝置節能。在滿足苯-水共沸的前提下,減少汽提水量,在減少回收塔能量消耗同時,可降低汽提水泵負荷。從節能考慮,回收塔操作中應最大限度利用全部汽提蒸汽,合理降低汽提水量。

4 結論

當抽提原料中苯含量較低時,通過優化回收塔操作表明:苯產品中溶劑含量偏高主要是汽提蒸汽(水)量超出苯-水共沸所需,過量汽提蒸汽(水)將部分溶劑帶入塔頂,進入苯產品中,導致苯產品中溶劑含量偏高。裝置實際運行中,按照苯-水共沸所需和裝置實際情況,合理控制進入回收塔汽提蒸汽(水)量,可使苯產品中溶劑達到痕量。

從節能考慮,該工藝中合理降低汽提水用量是解決苯產品中溶劑偏高的最佳途徑。在滿足生產需要前提下,回收塔塔頂壓力、塔底溫度和塔頂回流量保持在較低值,不影響苯產品質量,并能夠減少回收塔能耗,起到節能降耗的作用。

[1] 馬愛增,張大慶,潘錦程,等.降低汽油中苯含量的技術選擇[J].石油煉制與化工,2009,40(9):1-7.

[2] 陳雷.苯抽提裝置存在的問題及解決對策[J].石化技術與應用,2012,30(6):523-525.

[3] 嚴潔.優化調整操作參數,提高苯抽提產品質量[J].內江科技,2013,(6):41.

[4] 牛峻峰.優化苯抽提塔操作,保證苯產品質量[J].中外能源,2006,(11):66-68.

Optimizing technological parameter reducing solvent content in benzene

CHEN Liwei,ZHANG Tianqian

(PetroChina Ningxia Petrochemical Company,Yinchuan Ningxia 750026,China)

The problem that the solvent was higher than design in benzene product was analysis in this paper.By using operation optimization schemes such as pressure and temperature and so on,it was found when the content of benzene in crude material decrease,the best way to low the solvent content in benzene was reducing the stripped water.Also some advices about decreasing energy cost were presented to make sure the device was operated at best status.

solvent;stripped water;benzene extraction plant;recovery tower

TE962

A

1673-5285(2017)05-0130-04

10.3969/j.issn.1673-5285.2017.05.031

2017-05-03

陳利維,男(1983-),碩士研究生,工程師,現于寧夏石化公司從事石油化工裝置的技術管理工作。