基于振動模態的數控銑床底座的結構優化設計

林娟穎,劉曉穎,蔡伯陽

基于振動模態的數控銑床底座的結構優化設計

林娟穎,劉曉穎,蔡伯陽

(華僑大學機電及自動化學院,福建廈門361021)

針對數控銑床底座隔振問題,應用有限元法,建立了數控銑床底座的力學仿真模型,結合模態數值分析,對數控銑床底座進行靜力分析和結構優化設計。在滿足其結構強度、剛度以及穩定性的前提下,以降低生產成本,提高加工精度為目的,對某數控機床廠的定梁式高速數控銑床底座進行結構分析及優化,使得優化后數控銑床底座的最大位移值降低了46.68%,前5階固有頻率提高了10%ˉ15%,從而提高了隔振減振的效果。對數控銑床底座隔振的問題從結構優化上做了探索和嘗試,也為數控銑床的隔振效果研究奠定了堅實的基礎。

數控銑床底座;模態數值分析;靜力分析;結構優化設計;減振

隨著當前經濟全球化進程的不斷推動,世界各國在制造業方面的競爭越來越激烈。而在制造業中起著至關重要作用的機床工業也得到各個國家的重視,世界各國已經將發展具有高精度、高速度、柔性化以及高自動化的機床作為重要戰略任務對待[1]。

五軸聯動數控龍門銑床是現代加工大型工件的一種機床,其具有加工精度高,加工產品光潔度好等特點,使得五軸聯動數控龍門銑床在機床加工業中占有越來越重要的地位,成為工業自動化中必不可少的一個加工環節。

龍門銑床底座在結構上有其特殊性,它是整個龍門銑床的支撐部分,因此,龍門銑床底座結構性能的好壞直接影響其隔振性能,其隔振性能的好壞又直接影響整個龍門銑床的工作時的穩定性,從而影響其加工精度。

目前國內外學者對銑床做了相關的研究,如下所述。高力[2]通過分析XK24125-250高速龍門橋式鏜銑床的床身內部的機械原理和內部結構,對機床的內部機械結構進行優化設計,為進一步結構受力計算做好鋪墊。周祥態等[3]利用Pro/E建立并聯式龍門銑床C形機架三維模型,通過有限元分析軟件對其進行模態分析,得到固有頻率和模態振型,在此基礎上,對龍門銑床C形機架進行結構改進設計,避免了共振,又大大的提升了機架動態特性。胡汝凱等[4]建立大型數控龍門銑床的滑枕結構模型,通過有限元分析方法,對滑枕進行了熱特性分析,同時分別對方滑枕與圓滑枕進行結構優化,結果表明:改進設計后的滑枕熱力偶合變形明顯減小。趙知辛等[5]基于板殼理論對橫梁結構進行建模,分別對W型、米字型及O型三種不同結構形式橫梁進行有限元仿真,得到橫梁的變形、應力分布、固有頻率以及加工時的諧響應分布,比較結果顯示在三種橫梁結構中,O型梁的靜動態特性最佳。開劍波等[6]為了避免龍門銑床橫梁、托板等結構由于裝配不良而導致懸臂效應的產生,對龍門銑床的主要部件結構進行了改進設計,并分析改進后機床的靜動態特性,結果顯示,改進后的機床沒有產生懸臂效應,并且其靜、動態性能皆大幅度提高。

雖然相關學者對銑床的整體以及部分進行了仿真分析及結構優化設計,但是對銑床中重要的底座結構研究卻較少,而銑床底座結構性能的好壞直接影響機床的加工精度。

本文以五軸聯動數控龍門銑床底座部分為研究對象,通過Pro/Engineer三維建模軟件建立五軸聯動數控龍門銑床底座結構的有限元模型,利用有限元分析方法,在ANSYS中對數控銑床底座進行靜力分析和模態分析,并結合有限元分析結果,對底座進行結構優化設計。

1 模態分析基本理論

由振動理論定義,多自由度系統以某個固有頻率振動時所呈現的振動形態稱為模態。模態分析的核心內容是確定用以描述結構系統動態特性的相關參數[7]。

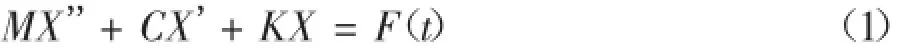

對于一個多自由度線性系統,其運動微分方程為

式中:M為質量矩陣;K為剛度矩陣;X為位移向量;F(t)為作用力向量;t為時間。

當F(t)=0時,忽略阻尼C的影響,方程變為

自由振動時,結構上各點作簡諧振動,各節結點位移

由式(2)、式(3)得

求出特征值ω2和特征值Φ.

又ω=2πf

因此求得系統各階固有頻率及模態振型。

2 數控銑床底座結構的靜力分析

2.1 底座模型的建立

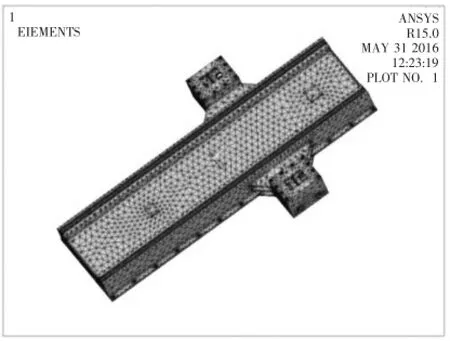

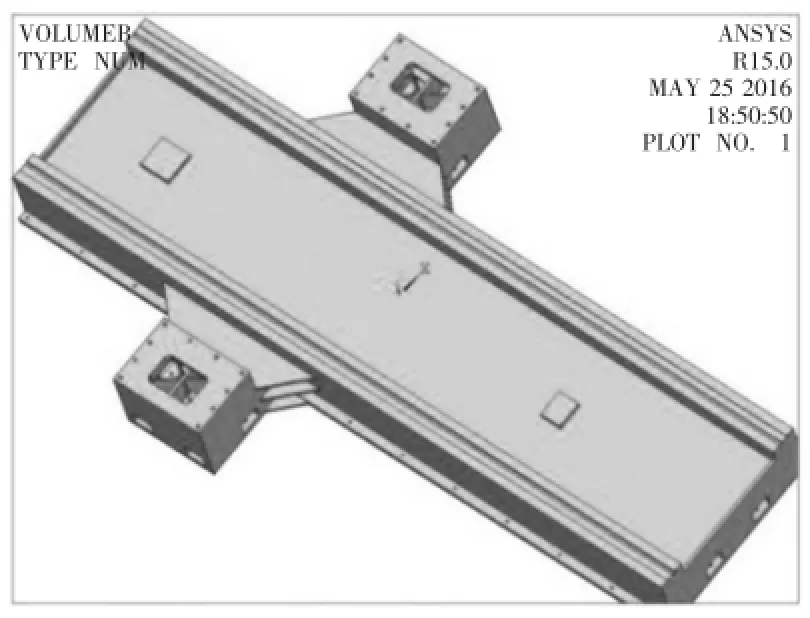

因ANSYS軟件的建模能力相比較于專業三維建模軟件而言較弱,所以本文首先采用UG建模,之后將建好的模型直接導入ANSYS進行網格劃分、加載、分析。三維實體模型如圖1所示。

圖1 底座三維有限元模型

2.2 數控銑床底座有限元分析

2.2.1 材料本構選取

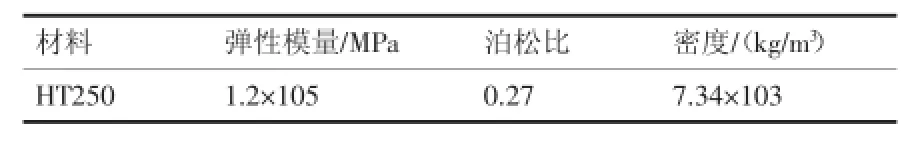

本文選取10 node solid187實體單元進行有限元分析,solid187單元是高階三維十節點固體結構單元,具有二次位移模式,可以更好的模擬不規則模型。單元體通過十個節點來定義,每個節點沿著X、Y、Z方向有3個平移的自由度。單元體具有塑性、蠕變、膨脹、應力強化、大變形和大應變能的特性。數控加工中心底座的材料為HT250,其材料參數如表1所示。

表1 底座材料參數表

2.2.2 邊界條件及載荷

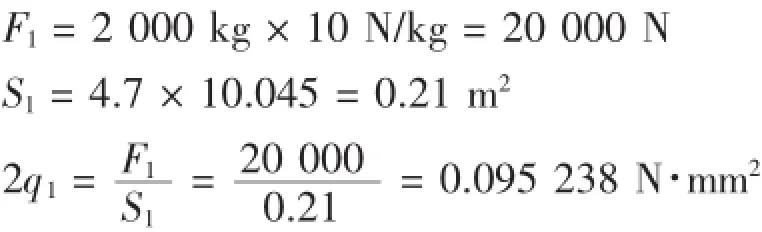

(1)底座軌道接觸面間的載荷q1:

由以上計算,在左右耳座處各施加0.108 696 MPa的靜壓力,在導軌處各施加0.047 619 MPa的靜壓力,底座約束及加載示意圖如圖2所示。

(2)底座與立柱接觸面間的載荷q2

圖2 底座約束及加載示意圖

2.2.3 有限元模擬結果

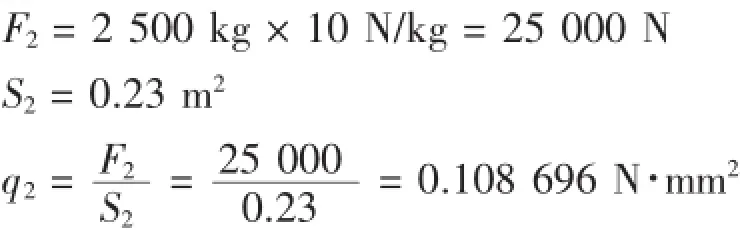

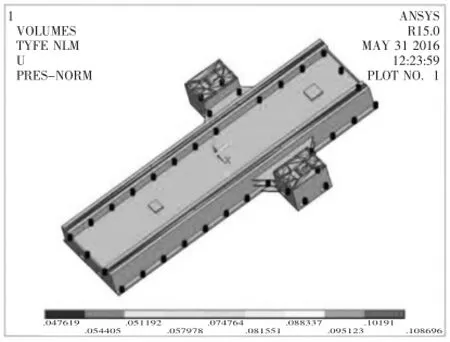

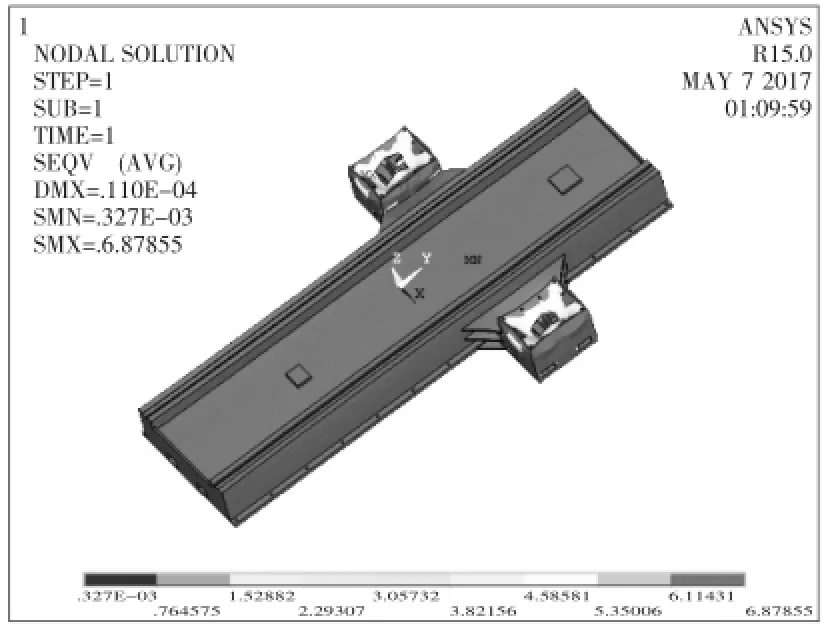

對數控銑床底座進行有限元求解,其總位移變形云圖如圖3所示,總應力云圖如圖4所示。

圖3 總變形位移云圖

圖4 總應力云圖

從圖3可看出:數控銑床底座在受重力載荷作用情況下,最大變形位于底座耳座與立柱相接觸處,其最大變形量為1.101μm,即該處為機床較為薄弱的環節,后期的主要工作就是針對該處的結構進行優化。從圖4可看出,底座在靜壓力的作用下,其最大應力值為6.878 55 MPa.查機械設計手冊[8]知,HT 250在鑄件壁厚處于20mm到30 mm之間時,鑄件能達到抗拉強度的參考值為大于220 MPa,根據有限元分析結果6.878 55 MPa遠小于220 MPa,其安全裕度較大。因底座的優化只是對其結構進行小改動,所以有理由認為優化后的最大應力結果在其許用范圍之內,后續將不再對最大應力進行討論。

3 數控加工中心底座結構的優化設計

3.1 底座結構的優化

由圖3分析可得,底座耳座與立柱接觸部分為設計的薄弱環節,所以只需針對耳座進行結構優化即可。

2.4 不同處理的經濟成本比較 不同消毒藥劑消毒的成本差異主要是由于藥劑用量和單價的差異。從表4可以看出,同樣條件下二甲基二硫的成本最高,還原顆粒的成本最低。其次是威百畝和氯化苦的成本較低一些。

底座耳座結構優化前后對比圖如圖5、圖6所示。在原先耳座結構的中空部分加交叉型肋板,用以增強耳座結構強度,其它結構均保持不變。

圖5 底座優化前結構

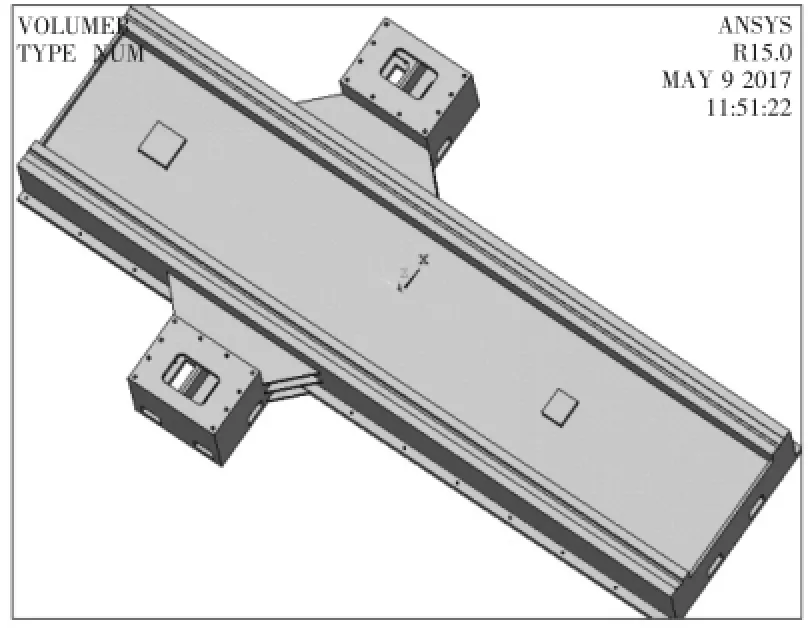

圖6 底座優化后結構

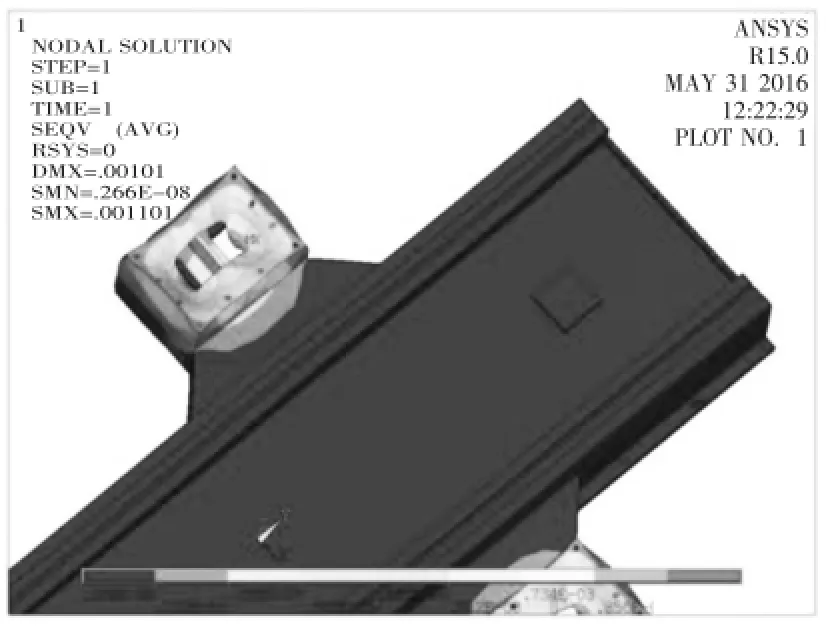

3.2 底座結構優化后的有限元靜態分析

保持底座原有的邊界條件、載荷值和加載方式不變,對底座進行模態分析及靜力分析,其靜力分析結果如圖7所示。

圖7 底座優化后總位移變形云圖

從圖7中可看出,優化后的底座在靜應力的作用下,最大位移位置不變,但其最大位移量已減小為0.587μm.

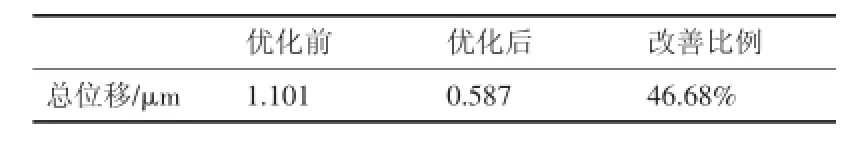

3.3 優化結果分析

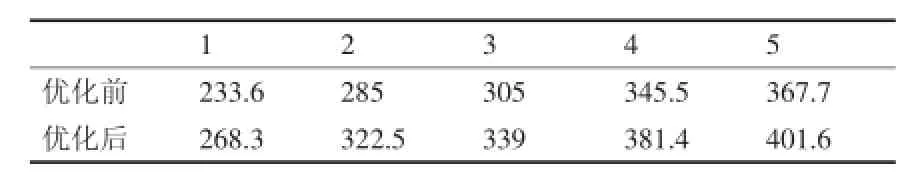

從表2可看出,優化后的最大總位移比優化前減少了0.514μm,其優化比例達46.68%;從表3可看出,優化后底座各階固有頻率比優化前提高了10%~15%左右。

表2 優化前后總位移對比

表3 優化前后固有頻率對比/Hz

4 結束語

本文通過有限元軟件對某數控機床廠的數控銑床底座進行優化設計,模擬仿真結果表明:

(1)數控銑床底座在受到靜壓力的作用下,其耳座為薄弱環節;

(2)優化后,最大位移量降低了46.68%,固有頻率提高了10%~15%.

通過模擬仿真分析發現,僅對數控銑床底座進行小改動的結構優化就已大大地減少了最大位移值,并且提高了底座的固有頻率,從而提高底座的隔振減振效果,為機床設計人員進行有針對性的結構優化設計提供了一定的理論依據,大大縮短設計周期,對企業的生產設計具有一定的理論導向作用。

[1]王敏.淺析數控機床技術現狀[J].機械制造,2012,50(8):49-51.

[2]高力.高速龍門機床的部件結構設計與分析[J].工業技術創新,2016,3(2):276-278.

[3]周祥態,李開明,張智.并聯式龍門銑床C形機架結構設計與模態分析[J].機械制造與自動化,2013,42(1):48-51.

[4]胡汝凱,黃美發,張奎奎,等.基于熱特性的大型數控龍門銑床的滑枕結構改進設計[J].組合機床與自動化加工技術,2014,7(1):120-123.

[5]趙知辛,牛建華,王方成,等.龍門銑床橫梁結構方案設計分析[J].陜西理工學院學報(自科版),2015,31(6):7-13.

[6]開劍波,王益軒,韓斌斌,等.一種新型龍門銑床主結構的設計[J].中國重型裝備,2015,126(4):21-24.

[7]師漢民.機械振動系統—分析·測試·建模·對策(上冊)[M].武漢:華中科技大學出版社,2004.

[8]徐灝.機械設計手冊[M].北京:機械工業出版社,2000.

Structural Optimization Design of CNC Milling Machine Base Based on Vibration Mode

LIN Juan-ying,LIU Xiao-ying,CAI Bo-yang

(College of Mechanical Engineering and Automation,Huaqiao University,Xiamen Fujiang 361021,China)

In this paper,the problem of vibration isolation of the base of CNC machining center is discussed.The model of the base is established with finite element method.Aiming at reducing the production cost and improving the machining precision,under the enough condition of the structural strength,stiffness and stability,the crossbeam of CNC machining center is optimized.Based on finite element analysis results,the crossbeam structure is put forward optimization.The quality of different volume before and after the optimization scheme and the optimization of the crossbeam are compared.The lightweight design of the crossbeam is broadly used in engineering application.The results of finite element analysis show that under the enough condition of the structural strength,stiffness and stability of the crossbeam,the weight and volume of the crossbeam are reduced to some extent.Through the finite element analysis of the crossbeam and the lightweight design of the structure,the weight of the crossbeam is reduced and the processing material is saved.

CNC milling machine base;modal numerical analysis;static analysis;structural optimization design;vibration damping;

TH122

A

1672-545X(2017)02-0017-04

2016-11-10

福建省青年基金(基金號:2017J05006);泉州市科技項目(基金號:2014Z115);華僑大學科研啟動基金(基金號:11BS412);華僑大學研究生科研創新能力培育計劃資助項目(基金號:1511303044)

林娟穎(1993-),女,福建福州人,在讀碩士研究生,主要從事機械設計及理論和仿真模擬等方面的研究;劉曉穎(1981-),女,福建南靖人,工學博士,講師,碩士研究生導師,主要從事工程機械結構優化及改進設計等方面的研究。