踐行工匠精神,打造高效率裝備(下)

文/林麗·東風鍛造有限公司裝備部

踐行工匠精神,打造高效率裝備(下)

文/林麗·東風鍛造有限公司裝備部

《踐行工匠精神,打造高效率裝備(上)》見《鍛造與沖壓》2017年第5期

⑶精益求精——實施設備的精度功能管理和項目管理,保障設備CPK。

1)設備精度、功能管理。

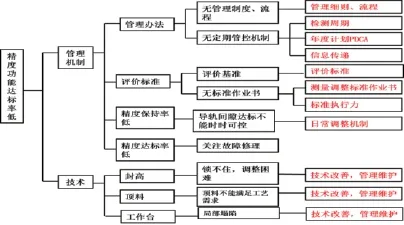

設備工作臺平面度、平行度、導軌間隙精度的劣化和喪失,導致產品尺寸一致性差、重量散差大,往往導致客戶的抱怨,同時設備封高、頂料問題也會引起效率的下降,導致作業單元的抱怨。通過管理和技術的分析,建立了精度功能關系圖(圖9),并確立了相關對策(圖10)。具體做法:建立精度和功能管理的細則和流程,定期對設備功能、精度進行管理評價。建立評價基準,對精度功能定量評價,編制設備精度(平面度、平行度、導軌間隙)測量和調整的標準作業書(表1),規范實施標準。同時對標準作業進行專項培訓,提高標準的執行力,結合實戰演練,保證標準的執行效果。根據建立的標準,結合生產制造計劃,編制精度和功能的年度計劃并實施。對實施結果信息共享,為生產計劃排產、質量分析提供參考、依據。

圖9 精度功能關系圖

圖10 精度評價相應對策

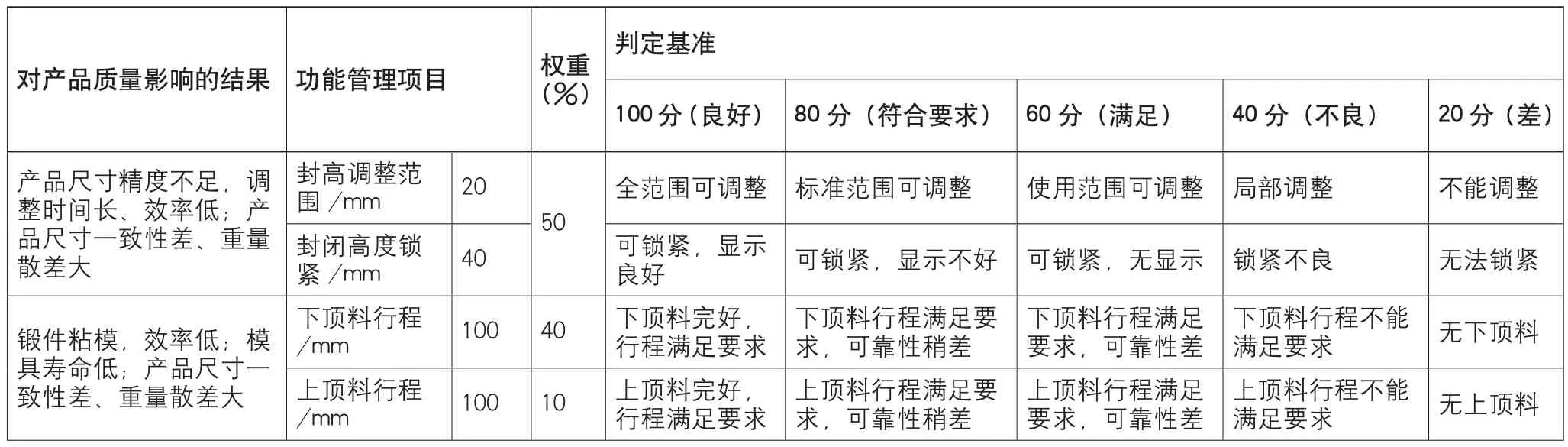

表1 精度評價基準

案例1:工作臺塌陷。由于鍛造負載一般集中在鍛壓機工作臺中心附近,因此一般工作臺塌陷呈中間嚴重、周邊輕微的趨勢特征。對此一般可以采用如下幾種方式進行修復:

①人工修磨法。這是一種非常傳統的方法,即由人工借助手動修磨工具對工作臺周邊高出的部分進行打磨,逐步降低凹陷程度直至達到使用要求為止。這種方法操作簡單,不需要特別專用的工具,在時間允許的情況下可以采用,但這種修復方案修理周期很長,對操作人員的鉗工技能水平要求較高,否則可能造成修磨偏斜的意外問題。對于塌陷磨損輕微的工作臺可以采用這種方法進行修復。此外也可以借助專用機械設備對周邊高出部分進行加工。

②堆焊修磨法:就是首先將工作臺塌陷磨損的部分采用堆焊的方式補償起來,然后再借助人工或專用設備進行修復。這種方式操作成本相對高些,如采用人工修復時修復周期將更長,如采用專用機械設備修復則可以大幅度提高修復效率和修復精度,這種方式的最大優點是可以保證設備封閉高度維持原狀不變。堆焊過程可能會對設備機身造成一定的負面影響,在操作時需要采取防護措施和風險評估。工作臺塌陷修磨見圖11。

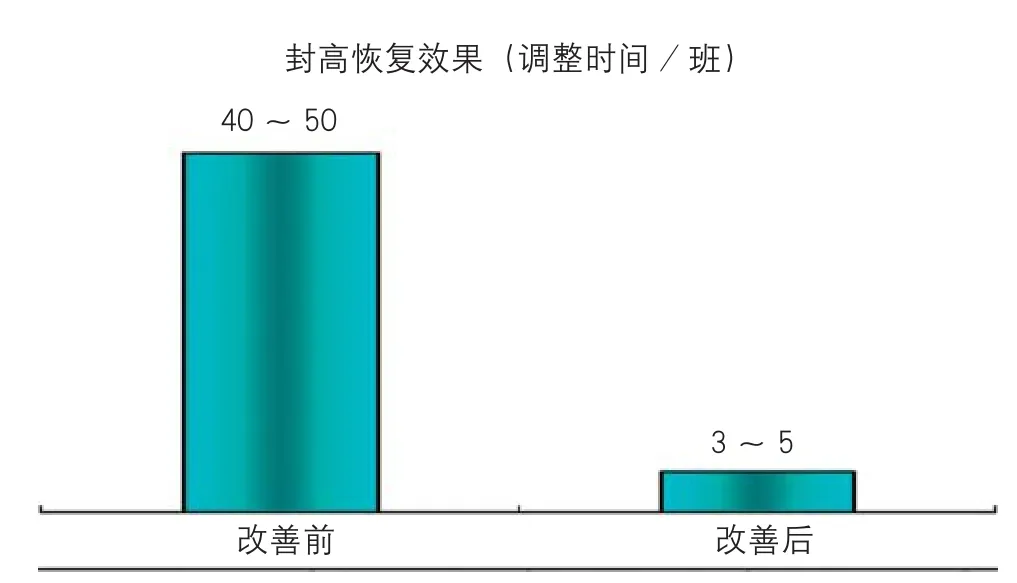

案例2:某31.5MN設備封高改善。將連桿銷軸的偏心量從45mm降低到27mm,對應封高調節范圍從20mm降低到12mm,在滿足使用要求的前提下,降低了鍛造力對鎖緊制動器的鎖緊力矩要求。封高改善效果見圖12。

圖11 工作臺塌陷修磨

圖12 封高改善

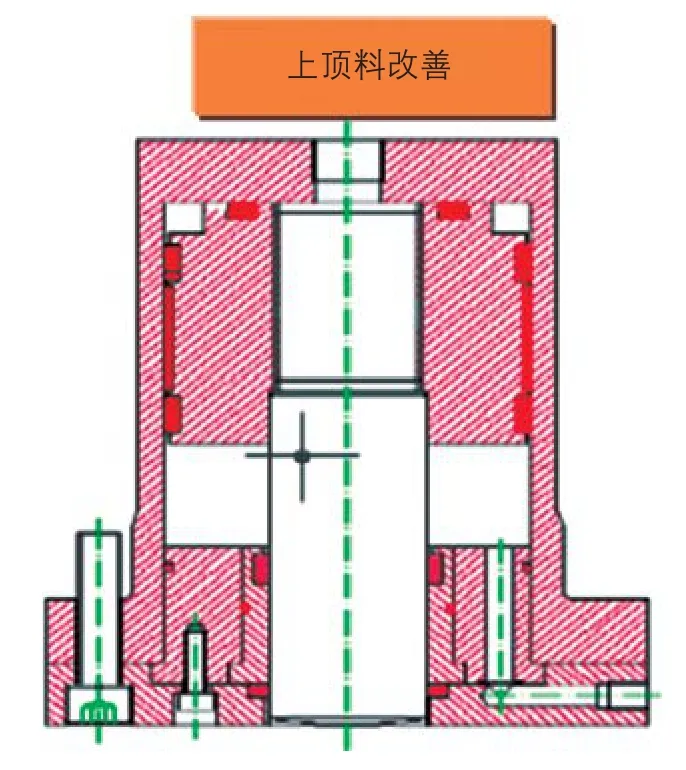

案例3:頂料恢復效果。改善頂料氣缸工作條件,有利于使用壽命的提升;改善維修條件,可以在1.5h內完成密封更換;部件故障停工較改善前下降80%以上。上頂料改善見圖13。

圖13 上頂料改善

2)對檢修、大修、投資推進項目管理的標準化。

建立管理過程標準化。對項目管理過程分階段實施14個過程的標準化管理。對項目過程管理目視化。以設備為區域實施項目目視化管理,通過過程質量控制表標準化管控維修質量。技術管理規范化,建立項目評審制度,項目修前、修中、完工隨時由項目負責人組織召開項目技術評審。

⑷推陳出新——通過設備的智能化及自動化改造,實現智能制造。

1)控制系統升級:淘汰現有老式PLC控制器,采用主流PLC,為后期自動化留出接口。采用伺服驅動控制代替原有變頻電機方式,提高定位精度。

2)觸摸屏系統升級:觸摸屏軟件系統由Protool→Wincc→TIAPortal,傳輸方式由傳統COM口改為高速LAN口,每次程序修改下載時間由60min縮短至5min。

3)檢測方式升級:水位、油位檢測采用液位檢測儀,并將其串入控制系統,實現檢測死角狀態可控化,報警實時傳遞。增加智能水壓傳感器,減少安裝管路和設置難度,提高控制穩定性。使用無紙記錄,實現軸瓦溫度曲線實時可視化,具備數據可記錄可追溯,實現測量方式升級,使用電子凸輪替代傳統凸輪組,使得調整角度更方便、靈活。

4)設備本質化安全改善:主要鍛壓設備操作面加裝安全光幕,當身體或手臂進入模具危險區域作業時,設備無法進行調整和單次動作,保證了修模或誤操作時操作人員的人身安全。

改善單次控制模式,采用0~170°隨時停止滑塊,超過170°自動完成一次行程控制方式,最大限度降低了人為誤操作時導致的安全隱患,同時也降低了設備悶車的安全風險。

關鍵潤滑部位油箱安裝油位監測,并將報警信號輸出至PLC,當油箱沒有油時可快速察覺,保證了關鍵部位潤滑的可靠性。

重點設備安裝噸位監控儀,實時檢測鍛打噸位,保障設備安全,同時為模具設計優化提供依據。

5)鍛造裝備自動化升級:剪切下料設備主要采用高速圓盤鋸和遙控天車;鍛打設備實現上料自動化+主機自動噴霧潤滑+切邊機器人+校正工位機器人;熱處理機器人進料,叉車上料;動力管網設備群控技術應用,建立無人值守站房和生產系統的監控。通過以上方式的自動化和智能化的改造,最終實現鍛造過程的智能生產,構建人機和諧的生產環境,協同工作,讓生產更高效,更安全。

結束語

新形式下,企業裝備管理面臨巨大的挑戰,同時裝備新技術和新的管理理念的發展,也為企業裝備管理帶來機遇。對企業裝備管理的堅持和追求,對企業裝備管理精益求精,不斷創新的裝備工匠精神在企業的實踐,是企業高品質、高效率裝備管理發展的有效之路。