GH4169合金高溫塑性變形摩擦系數的測定

文/李治華,趙興東·中國航發沈陽黎明航空發動機有限責任公司曾衛東·西北工業大學材料學院

GH4169合金高溫塑性變形摩擦系數的測定

文/李治華,趙興東·中國航發沈陽黎明航空發動機有限責任公司曾衛東·西北工業大學材料學院

本文利用圓環鐓粗與有限元相結合的方法測定了GH4169合金高溫變形時的摩擦系數。通過有限元模擬方法得到了摩擦系數的理論校準曲線,并根據圓環鐓粗試驗內徑與高度變化的關系,將圓環鐓粗后的內徑和高度的變化百分比與模擬得到的摩擦系數理論校準曲線進行對比,得出GH4169合金在潤滑和干摩擦條件下的摩擦系數。

工件與模具之間摩擦的存在會影響零件成形的變形載荷、產品的表面質量以及模具的磨損等,在金屬塑性成形過程中摩擦起著十分重要的作用。因此研究金屬塑性成形過程接觸面之間的摩擦系數對鍛件的質量具有重要的意義。塑性成形過程摩擦系數的測定方法主要有圓環鐓粗法、錐形壓頭鐓粗法、夾鉗-軋制法等,圓環鐓粗法是目前國內外廣泛用來研究金屬塑性成形過程中潤滑效果的一種簡單可靠的方法,它可以在接近工況的條件下定量地測定摩擦系數。圓環鐓粗變形時,坯料與模具之間的摩擦系數會影響金屬的流動,造成圓環的內徑尺寸變化,將圓環鐓粗得到的內徑變化率與工件和模具之間摩擦系數的理論校準曲線進行對比,從而確定摩擦系數。

本文選用航空常用GH4169合金材料為研究對象測定其在高溫變形時的摩擦系數。利用DEFORM-3D有限元模擬軟件對圓環的鐓粗變形過程進行模擬,建立不同摩擦系數的理論校準曲線,同時選用玻璃潤滑和干摩擦條件進行實際圓環鐓粗試驗,將試驗測量的內徑和高度的變化與模擬結果進行對比,確定GH4169合金在高溫變形時的摩擦系數。

圓環鐓粗法測定摩擦系數的原理

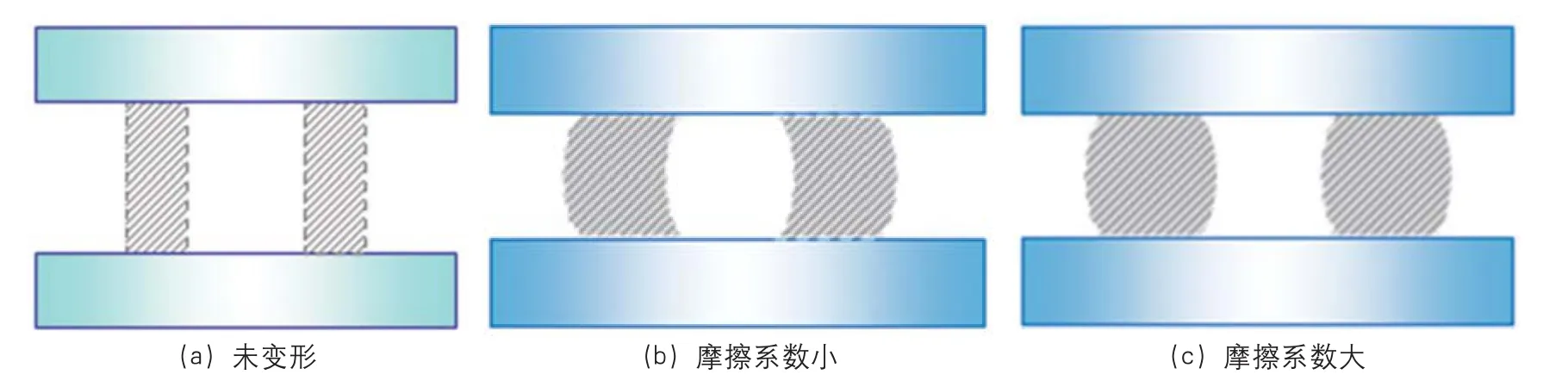

圓環鐓粗法是把外徑、內徑和高度成一定比例的扁平圓環置于平模間鐓粗(圖1a所示)。鐓粗變形時金屬向外或向內流動,根據接觸面摩擦系數的不同,圓環的內徑尺寸會呈現出不同的變化。當接觸面摩擦系數等于或接近于零時,圓環上的每一質點均作徑向的向外流動(圖1b所示),變形后內外徑都增加;當摩擦系數增加時,金屬質點的外流速度下降,與前一種情況比較,在同一壓下速率下,內外徑增量均較小;若接觸面摩擦系數超過某一臨界值時,則圓環中會出現一個分流面,該面以外金屬向外流動,以內金屬向中心流動;變形后圓環外徑增大,內徑縮小(圖1c所示)。理論和實驗研究表明:分流面的半徑值隨摩擦系數的增大而增大。因此,可根據分流面位置確定摩擦系數。雖然分流面的半徑值無法直接測定,但鐓粗后的圓環內徑變化與分流面的位置有關,所以可用測量內徑的減小情況來確定摩擦系數。

圖1 圓環鐓粗過程中內徑的變化

圓環鐓粗試驗及有限元模擬

圓環鐓粗試驗

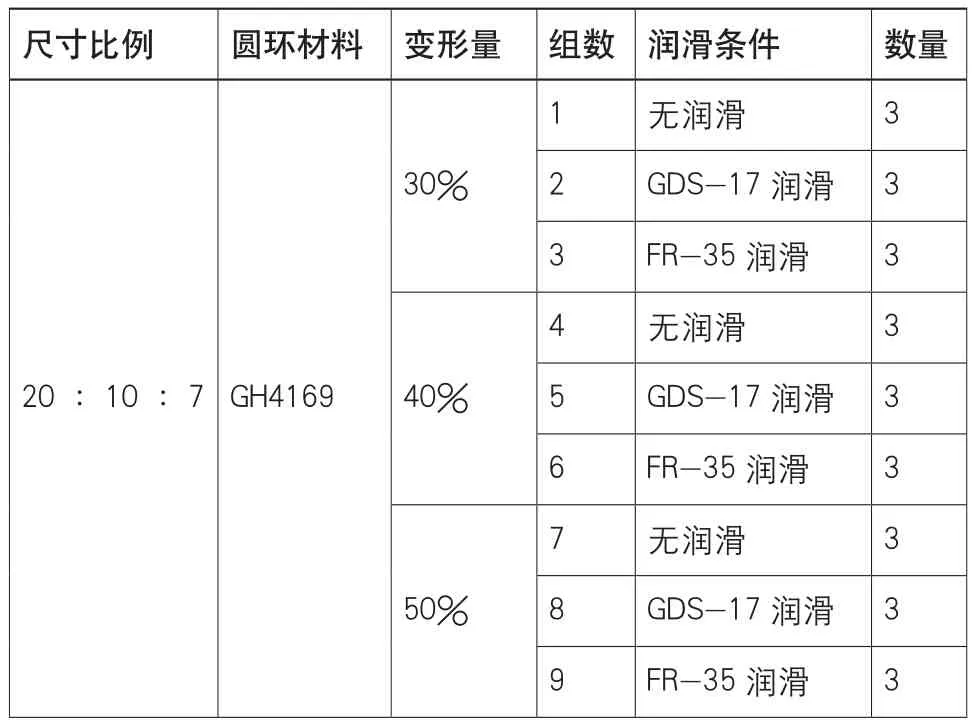

GH4169合金圓環鐓粗試驗在1000噸電動螺旋壓力機上進行,利用模具的上下兩個平行平面進行鐓粗。圓環尺寸比例為20∶10∶7,尺寸分別為:外徑40mm、內徑20mm、高14mm。分別使用兩種玻璃潤滑劑和干摩擦條件進行圓環鐓粗試驗,玻璃潤滑劑涂覆在整個試樣表面,圓環變形溫度取GH4169合金常用的鍛造溫度1020℃,模具預熱溫度為100℃~200℃。試驗條件見表1。為了保證試驗的可重復性和準確性,圓環鐓粗時每一種條件重復3個試樣。圓環鐓粗試驗后用游標卡尺測量圓環的高度、內徑和外徑,內徑和外徑在每個試樣的赤道面上沿圓周方向每隔45°測量,共測量4個值,高度沿圓周方向在R/2處每隔90°測量,同樣測量4個值,然后取其平均值。每一個條件下圓環的平均值作為摩擦系數測定的依據。

有限元模擬條件

摩擦系數測定的理論校準曲線采用Deform-3D有限元模擬軟件進行計算。有限元模擬的初始條件如下:圓環鐓粗溫度1020℃,壓下速度150mm/s,模具預熱溫度為150℃。工件、模具與空氣的熱對流系數為0.02N/( s·mm·℃),工件與模具接觸面之間的熱交換系數為31N/(s·mm·℃),有限元網格數8萬,工件與模具接觸面之間采用剪切摩擦,摩擦系數分別取m=0,0.04,0.1,0.2,0.3,0.4,0.45,0.5,0.7,1.0。為了觀察圓環內徑隨摩擦系數的變化及壓下量增加的變化情況,采用二分之一圓環進行模擬。

表1 圓環鐓粗測定摩擦系數試驗條件

試驗結果與討論

圓環鐓粗試驗結果

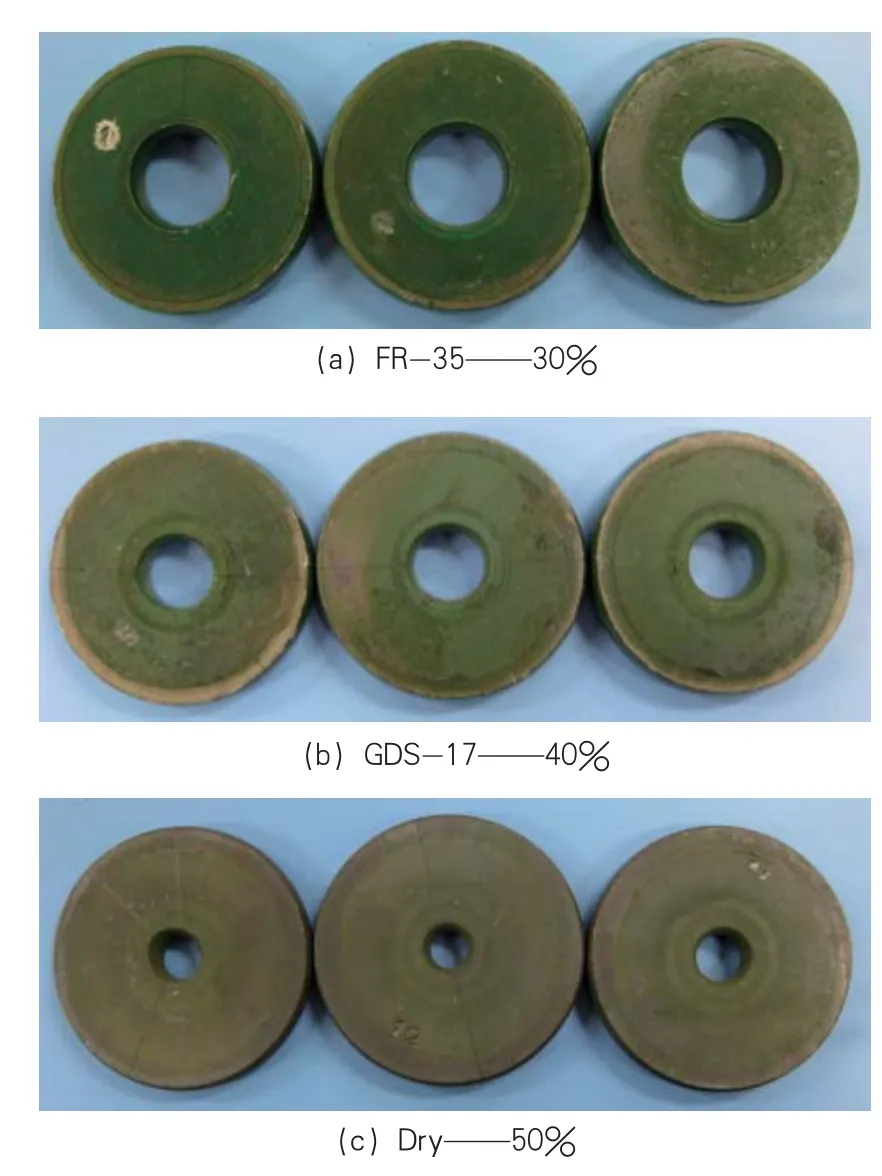

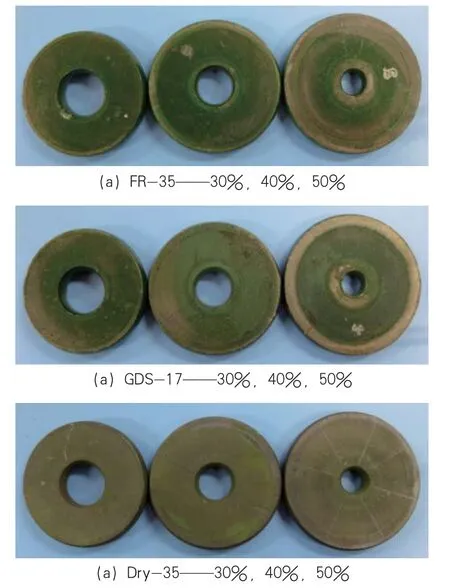

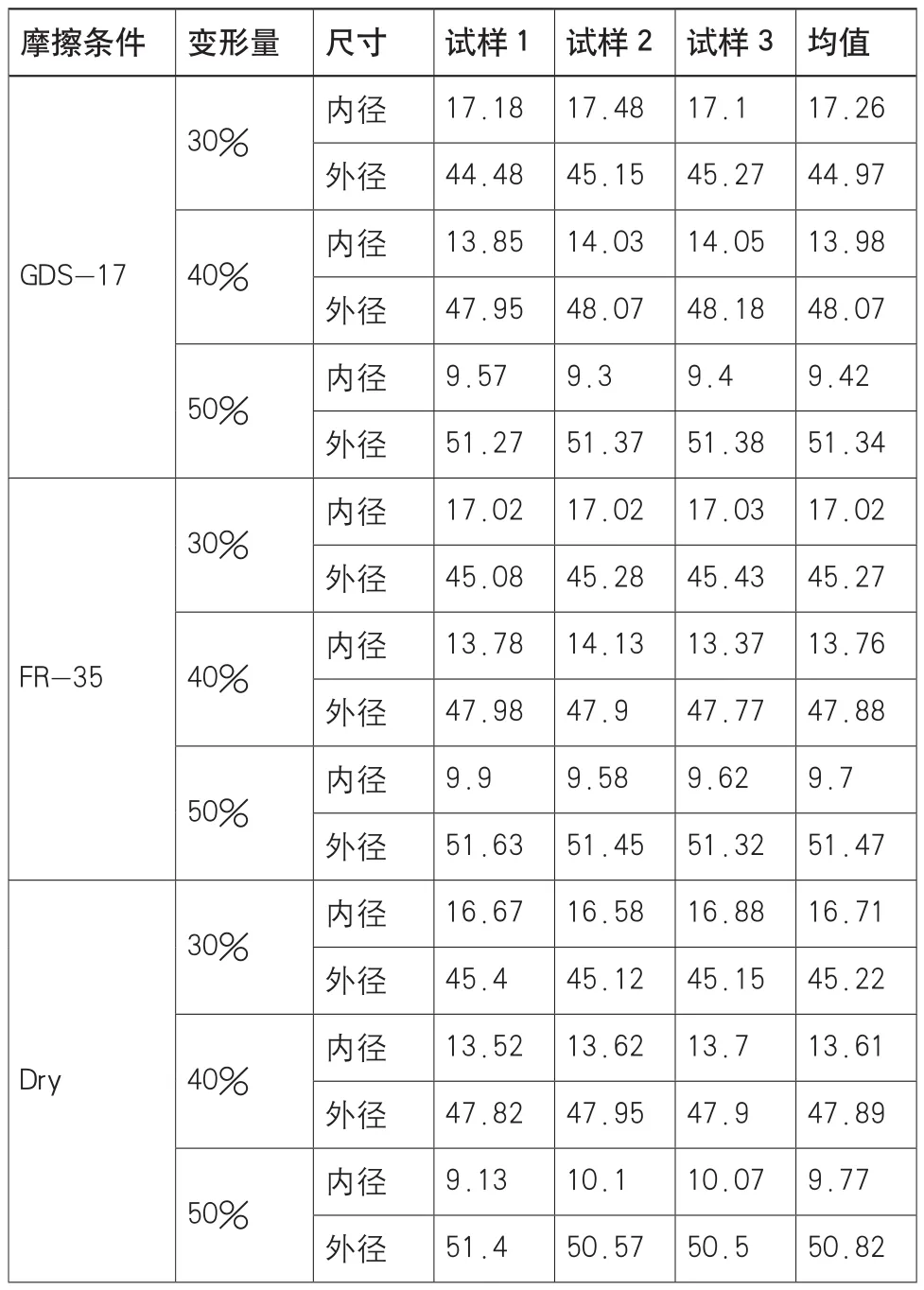

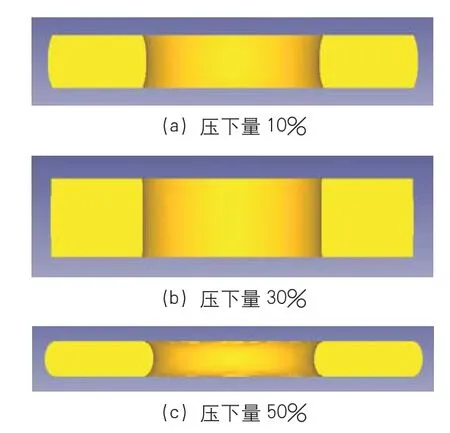

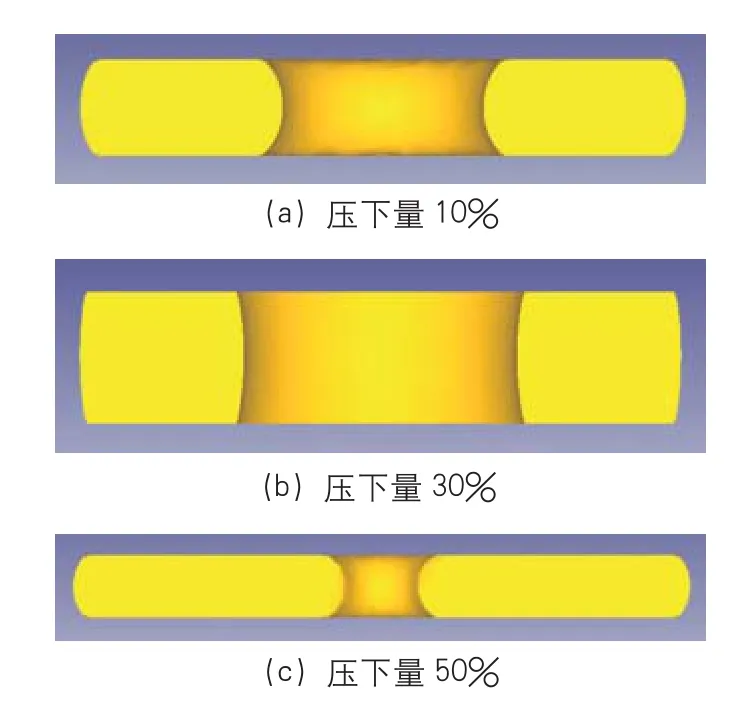

GH4169合金圓環在不同的潤滑和變形條件下鐓粗變形后的宏觀照片見圖2和圖3。從圖中可以看出,在同一潤滑和變形條件下鐓粗的圓環形狀和尺寸都具有高度的一致性,表明試驗結果具有可重復性。無論是干摩擦還是玻璃潤滑條件下,隨變形量增大,外徑都增大,內徑都減小,但在不同潤滑條件相同壓下量時,圓環內徑相差較小。

每一個條件下每一個試樣的內徑和外徑以及3個試樣的平均值列于表2中,利用高度和內徑的測量值,根據理論校準曲線就可以求出各個條件下的摩擦系數值。

圖2 不同潤滑和變形條件下圓環鐓粗后的宏觀照片

圖3 不同潤滑和變形條件下圓環鐓粗后的宏觀照片

表2 圓環在不同潤滑和變形條件下鐓粗后尺寸

有限元模擬結果

⑴圓環鐓粗過程中金屬的流動。

圖4和圖5分別為圓環在摩擦系數為0.04和0.7時鐓粗過程中內外徑隨變形量變化的情況。

當摩擦系數小時,由于摩擦阻力小金屬全部向外側流動,圓環的內外徑均增大,變形量較大時出現了外凸和內凸的鼓肚(見圖4)。主要是因為坯料上下端面與溫度較低的模具接觸導致溫度下降,靠近模具的金屬流動性下降,增大了摩擦的效果。當摩擦系數較大時,由于摩擦阻力的存在圓環截面的內外側均出現了明顯的鼓肚,外徑不斷增大內徑逐步縮小,與實際變形吻合(見圖5)。

⑵摩擦系數理論校準曲線。

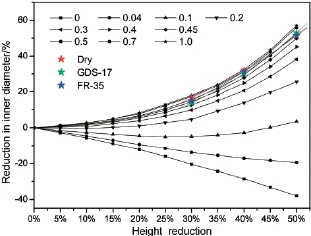

利用DEFORM軟件進行不同摩擦系數下圓環鐓粗的有限元模擬,選用0~1.0之間的不同摩擦系數對GH4169合金圓環鐓粗過程進行模擬,并測量變形量為10%,20%,30%,40%,50%的內徑變化率,繪制的GH4169合金高溫變形過程中的各變量之間的關系圖如圖6所示。

⑶摩擦系數的確定。

根據表2中GH4169合金圓環鐓粗的試驗測量結果,按照圖6繪制的理論校準曲線,確定的GH4169合金圓環在不同摩擦和變形量的條件下的摩擦系數見表3。

從測量的結果可以看出,GH4169合金在GDS-17及FR-35潤滑條件下,測定的摩擦系數偏大,可能與高溫下潤滑劑失效有關。從圖2和圖3中可以看出:隨著壓下量從30%增加至50%,工件與模具的接觸面積增大,摩擦系數也越來越大,最終導致潤滑效果接近于干摩擦條件。

圖4 摩擦系數為0.04時不同壓下量圓環的變形情況

圖5 摩擦系數為0.7時不同壓下量圓環的變形情況

圖6 FEM方法建立的圓環鐓粗測摩擦系數理論校準曲線

表3 GH4169合金摩擦系數的確定

結論

⑴采用圓環鐓粗試驗和有限元模擬相結合的方法來測定熱變形過程中的摩擦系數,可以克服傳統理論解析無法考慮的材料特性、溫度和應變速率變化的影響的缺點,是一種有效、可行的方法。

⑵建立了尺寸比例為20∶10∶7的GH4169合金1020℃變形的摩擦系數測定理論校準曲線,測定其干摩擦條件下的摩擦系數為0.61,玻璃潤滑條件下的摩擦系數為0.495。

⑶在高溫條件下變形,隨著壓下量的增大,工件與模具的接觸面積增大,摩擦系數也越來越大,最終導致潤滑效果接近于干摩擦條件。