不同干燥方法對南美白對蝦品質的影響

董志儉,孫麗平,李冬梅,李學鵬,密 更,蔡路昀,陳華健,勵建榮,*

(1.江蘇農牧科技職業學院,食品科技學院,江蘇泰州 225300;2.渤海大學食品科學與工程學院,遼寧省食品安全重點實驗室,生鮮農產品貯藏加工及安全控制技術國家地方聯合工程研究中心,遼寧錦州 121013;3.湛江國聯水產開發股份有限公司,廣東湛江 524022)

不同干燥方法對南美白對蝦品質的影響

董志儉1,2,孫麗平1,李冬梅2,李學鵬2,密 更2,蔡路昀2,陳華健3,勵建榮2,*

(1.江蘇農牧科技職業學院,食品科技學院,江蘇泰州 225300;2.渤海大學食品科學與工程學院,遼寧省食品安全重點實驗室,生鮮農產品貯藏加工及安全控制技術國家地方聯合工程研究中心,遼寧錦州 121013;3.湛江國聯水產開發股份有限公司,廣東湛江 524022)

干燥方法對南美白對蝦品質具有重要影響。本文研究了熱風干燥、冷風干燥、微波真空干燥3種干燥方法對南美白對蝦色澤、蝦青素含量、組織結構、質構和感官質量的影響。結果發現:干燥后L*下降,其大小依次為微波真空干燥>冷風干燥>熱風干燥;蝦青素含量降低,微波真空干燥產品蝦青素含量最高,為77.5 μg/g;熱風干燥后肌纖維斷裂嚴重,而冷風干燥和微波真空干燥產品肌纖維結構較為完整;干燥后南美白對蝦硬度、膠著性、咀嚼性提高,其中微波真空干燥產品增加最為顯著;感官方面,微波真空干燥產品口感風味更好。綜合來看,微波真空干燥方法較為理想。

南美白對蝦,熱風干燥,冷風干燥,微波真空干燥

CAI Lu-yun2,CHEN Hua-jian3,LI Jian-rong2,*

南美白對蝦,學名凡納濱對蝦,是我國南方地區主要的養殖蝦種。南美白對蝦口味鮮美,富含蛋白質、不飽和脂肪酸、蝦青素、維生素、礦物質等營養成分[1]。由于蝦肉水分含量高,營養豐富,適宜微生物生長繁殖,容易腐敗變質,所以,需要及時進行保鮮或加工處理。干燥是食品重要的加工方法,南美白對蝦經干燥脫水后得到的產品易于保藏,且營養豐富、風味獨特、攜帶方便,受到廣大消費者的歡迎。

干燥的方法有很多種,熱風干燥是目前水產品最常用的干燥方法,已經被廣泛用于南美白對蝦[2]、白鰱[3]、羅非魚片[4]、梅魚[5]、魷魚[6]、大西洋鮭魚[7]的干燥。冷風干燥是利用低溫、低濕的空氣循環,使食品水分逐漸減少并達到干燥的目的;該加工方法克服了熱風干燥溫度高、能耗大、易造成熱損傷和過度氧化的缺點,能較好地保持產品品質[8-11]。微波真空干燥采用的是電磁波加熱,升溫速度快,干燥時間較短,能耗較低;目前已有研究采用微波真空干燥南美白對蝦蝦仁,并建立了干燥模型[12]。

水產品在干燥過程中會發生一系列的物理和化學變化,導致質地、色澤和風味的變化,以及一些營養成分的流失。干燥方法對水產品品質有較大的影響,選擇合適的干燥方法加工水產品,保證產品的口感和風味良好以及減少營養成分的損失,是水產品加工的關鍵。目前已有關于不同干燥方法對草魚片[13]、鰱魚片[14]、魷魚片[15]、羅非魚片[16]品質影響的報道,但是對于干燥方法對南美白對蝦品質的影響卻鮮有研究。

本文通過熱風、冷風、微波真空干燥南美白對蝦,研究不同干燥方法對南美白對蝦色澤、蝦青素、質構等方面的影響,以期為選擇合適的方法干燥南美白對蝦提供理論指導和技術支持。

1 材料與方法

1.1 材料與儀器

南美白對蝦 錦州市水產市場。

UV-2550紫外可見分光光度計 日本島津公司;CM1850-1-1冷凍切片機 德國Leica公司;Nikon80i 顯微鏡 日本尼康公司;TA-XT-PLUS物性測試儀 英國Stable Micro System公司;KONICA MINOLTA CR-400色彩色差計 日本柯尼卡美能達電子科技公司;DHG-9055A電熱鼓風干燥箱 上海一恒科學儀器有限公司;冷風干燥機 大連中通食品機械有限公司;ORWO8S-3Z微波真空干燥機 南京澳潤微波科技有限公司。

1.2 實驗方法

1.2.1 南美白對蝦預處理工序 選擇體型大小均勻一致的南美白對蝦清洗干凈,用5%的鹽水煮制3 min后,撈出瀝干。

1.2.2 熱風干燥產品的制備 將預處理后的蝦置于50 ℃的鼓風干燥箱中干燥5.5 h,使其最終含水量在45%左右[14]。

1.2.3 冷風干燥產品的制備 將預處理后的蝦置于溫度上限為20 ℃,溫度下限15 ℃的冷風干燥機中干燥24 h,使其最終含水量在45%左右[17]。

1.2.4 微波真空干燥產品的制備 將預處理后的蝦置于溫度為50 ℃,功率為500 W的微波真空干燥箱中干燥10 min,使其最終含水量在45%左右[18]。

1.2.5 色澤測定 選取蝦腹的第二節,用色差計測量L*、a*、b*,其中L*表示亮度,+a*表示紅,-a*表示綠,+b*表示黃,-b*表示藍,ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2表示兩種色調之間的差,即色差,做三個平行樣,記錄數據。

1.2.6 蝦青素含量測定 蝦青素含量的測定參照Chalida Niamnuy等[19]的方法。稱取適量的預先處理好的樣品,加入40 mL 4 ℃預冷2 h的丙酮,用高速勻漿機混合2 min,提取3次。4 ℃下5000 r/min離心5 min,將上清液混合,加入250 mL分液漏斗中,并添加40 mL石油醚和100 mL的0.5% NaCl溶液,用手搖勻,萃取20 min,分離石油醚層,轉移到50 mL容量瓶中定容,用紫外可見分光光度計測472 nm下的吸光值,含量計算參考Tolasa的標準曲線[20],做三個平行樣,記錄數據。

1.2.7 組織結構觀察 分別將樣品去殼,取第二節蝦肉切成1 cm×1 cm×1 cm的小塊,固定于冷凍切片機中,-23 ℃凍結 20 min以上,用冷凍切片機切成 8 μm 厚,貼于載玻片上,并用V.G染色法進行染色[21],染色后,用光學顯微鏡進行觀察。

1.2.8 質構測定 分別將樣品去殼,取蝦腹的第二節,采用TA-XT-PLUS質構儀對樣品 TPA(Texture Profile Analysis)特性中的硬度、彈性、膠著性和咀嚼性進行測試[22]。測試參數:P/50R 柱形探頭,測試前速度是1 mm/s,測試速度1 mm/s,測試后速度是1 mm/s,測試形變量30%,觸發力5.0 g,間隔時間5.0 s,做三個平行樣,記錄數據。

1.2.9 感官評價 選取外觀均勻一致的南美白對蝦,通過熱風、冷風、微波真空干燥,采用感官評分的方式對干燥后產品進行外觀色澤、口感、風味三方面測試,評分規則如下:

表1 南美白對蝦感官評定標準

1.2.10 數據分析 本實驗中采用Origin 8.5軟件對結果進行顯著性分析(p<0.05),所有分析圖均采用Microsoft Excel 2003軟件繪制。

2 結果與討論

2.1 不同干燥方法對南美白對蝦色澤的影響

由表2可知,干燥方法對南美白對蝦L*(亮度)、ΔE*影響較為顯著(p<0.05),而對a*(紅綠值)、b*(黃藍值)影響不大。與煮蝦相比,干燥后南美白對蝦L*顯著降低,色澤變暗。這是由于在干燥過程中,發生了油脂氧化降解反應以及美拉德反應,形成了較多棕色產物[23];同時干燥后產品中水分含量降低,色素濃度增大,顏色加深[24]。三種干燥產品的L*大小依次為微波真空干燥>冷風干燥>熱風干燥,微波真空干燥L*明顯高于冷風干燥和熱風干燥,色澤較為紅亮;這與微波真空干燥加熱時間短,氧氣含量低,前述兩種反應進行程度小有關。因此,微波真空干燥產品色澤較為理想。

表2 不同干燥方法對南美白對蝦色澤的影響

注:同一列標注不同上標字母代表顯著差異(p<0.05),標注相同上標字母代表無顯著差異(p>0.05),表3同。

2.2 不同干燥方法對南美白對蝦蝦青素含量的影響

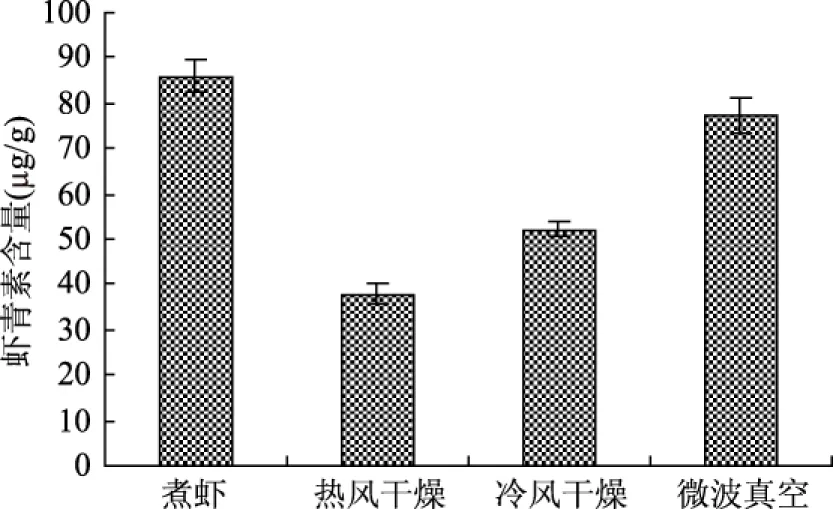

蝦青素是一種類胡蘿卜素,為甲殼類動物的主要色素,具有很強的抗氧化性[25]。由圖1可知,干燥方法對南美白對蝦蝦青素含量影響非常顯著(p<0.05)。煮蝦蝦青素含量最高,大約為86.0 μg/g,干燥后蝦青素含量下降,熱風干燥產品蝦青素含量為37.9 μg/g,下降最為顯著(p<0.05);而微波真空干燥產品蝦青素含量為77.5 μg/g,僅輕微降低(p>0.05)。蝦青素在干燥過程中極易發生熱降解、氧化降解及異構化等反應造成損失[26]。微波真空干燥是在真空條件下進行,且干燥時間短,蝦青素氧化降解最少;而冷風干燥盡管溫度低,但處理時間較長,蝦青素氧化降解較微波真空干燥高;熱風干燥溫度高,時間長,蝦青素降解最為嚴重。因此,微波真空干燥對蝦青素的破壞較小,產品具有較高的營養價值。

圖1 不同干燥方法對南美白對蝦蝦青素含量的影響Fig.1 Effect of drying methods on the astaxanthin content of penaeus vannamei

2.3 不同干燥方法對南美白對蝦肌肉組織結構的影響

由圖2可知,煮蝦肌纖維排列緊密整齊,結構完整,肌肉紋理清晰;熱風干燥的南美白對蝦肌纖維出現斷裂,結構遭到破壞,可能是由于長時間較高溫處理所致;冷風干燥的南美白對蝦肌纖維較完整,結構較緊密,紋理清晰;微波真空干燥處理的肌纖維出現少許斷裂,結構緊密,紋理清晰。謝小雷等[27]也曾報道干燥會導致肌纖維結構完整性喪失,肌束收縮,肌束間縫隙變大,致密結構遭到破壞。而冷風干燥與微波真空干燥的南美白對蝦肌纖維結構相對較完整,排列緊密,紋理清晰。

圖2 不同干燥方法對南美白對蝦組織結構的影響Fig.2 Effect of drying methods on the histological structure of penaeus vannamei

2.4 不同干燥方法對南美白對蝦質地的影響

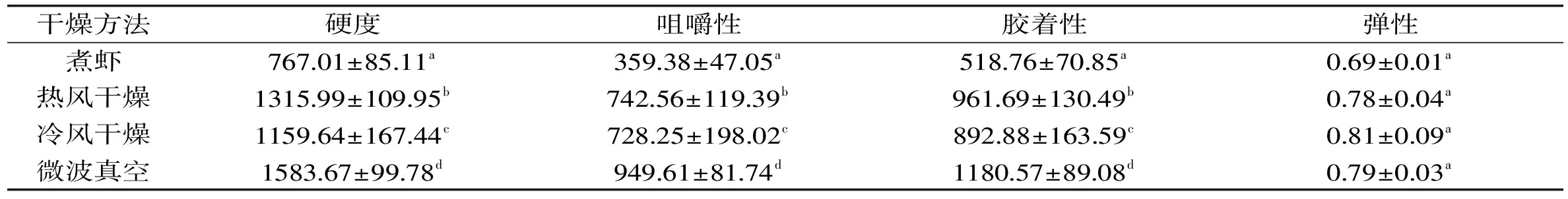

質構是水產品的重要指標之一,用來表征食品的組織狀態、結構等。由表3可知,煮蝦硬度、膠著性、咀嚼性最低,干燥后均顯著提高(p<0.05),原因為肌肉硬度與水分含量成反比[11],膠著性、咀嚼性與硬度有關系,硬度低導致咀嚼性與膠著性低;蔡燕萍等[28]也報道加熱脫水會導致蛋白質的三、四級網狀結構遭到破壞,肌原纖維密度增大,硬度、內聚性、咀嚼性變大,這與本實驗的結論是一致的。微波真空干燥的南美白對蝦硬度、咀嚼性、膠著性最大,可能是由于微波真空干燥產品肌原纖維較完整,結構致密所致。三種干燥方法對彈性的影響相差不大(p>0.05)。

2.5 不同干燥方法對南美白對蝦蝦干感官評分的影響

表3 不同干燥方法對南美白對蝦質地的影響

表4 不同干燥方法對南美白對蝦感官評價的影響

由表4可知,三種干燥產品中微波真空干燥的南美白對蝦感官評分最高。南美白對蝦煮熟后由原來的青色變成鮮紅色,體型完整,沒有出現皺縮開裂的現象,含水量較高,蝦肉質地松軟,咀嚼性不好,出現了鮮香;熱風干燥產品體型出現開裂,蝦皮有少量白斑,但是產品可口,咀嚼性提高,風味一般;冷風干燥產品咀嚼性不好,風味一般,沒有特別明顯的鮮香味,體型比較完整;微波真空干燥的產品體型較完整,雖然蝦皮出現少量白斑,但是不影響整體效果,產品非常可口,咀嚼性好,鮮香適中。張國琛等[29]在研究扇貝柱的干燥時發現單獨使用熱風干燥扇貝柱,總體效果遠不如微波真空干燥,這與本實驗的結論是一致的。綜上可知,微波真空干燥產品具有良好的外形與較好的風味及口感。

3 結論

干燥方法對南美白對蝦L*、ΔE*影響較為顯著,而對a*、b*影響不大,干燥后南美白對蝦L*下降,微波真空干燥產品的L*下降最少,色澤較為理想。

煮蝦經熱風、冷風和微波真空干燥后蝦青素含量降低,其中微波真空干燥產品的蝦青素損失最少,含量為77.5 μg/g。

熱風干燥后南美白對蝦出現肌纖維斷裂,結構遭到破壞,而冷風干燥與微波真空干燥的南美白對蝦肌纖維結構相對較完整,排列緊密,紋理清晰。

煮蝦經干燥后,硬度、膠著性、咀嚼性顯著提高,其中微波真空干燥產品增加較為顯著。

三種干燥產品中微波真空干燥的南美白對蝦感官評分最高,產品體型較完整,非常可口,咀嚼性好,鮮香適中。

綜合來看,微波真空干燥是一種較為理想的南美白對蝦干燥方法。

[1]張高靜,韓麗萍,孫劍鋒,等. 南美白對蝦營養成分分析與評價[J]. 中國食品學報,2013,13(8):254-260.

[2]王雅嬌,馬艷莉,姚思遠,等. 南美白對蝦熱風干燥工藝及干燥模型的研究[J]. 食品工業,2014,35(10):143-147.

[3]曾令彬,趙思明,熊善柏,等. 風干白鰱的熱風干燥模型及內部水分擴散特性[J]. 農業工程學報,2008,24(7):280-283.

[4]段振華,尚軍,徐松,等. 羅非魚的熱風干燥特性及其主要成分含量變化研究[J].食品科學,2006,27(12):479-481.

[5]張燕平,岑琦瓊,戴志遠,等. 梅魚熱風干燥工藝模型及脂肪氧化規律初探[J]. 中國食品學報,2013,13(9):39-47.

[6]Vega-Gálveza A,Mirandaa M,Claveríaa R,et al. Effect of air temperature on drying kinetics and quality characteristics of osmo-treated jumbo squid(Dosidicus gigas)[J]. LWT-Food Science and Technology,2011,44(1):16-23.

[7]Ortiza J,Lemus-Mondacab R,Vega-Gálvezb A,et al. Influence of air-drying temperature on drying kinetics,colour,firmness and biochemical characteristics of Atlantic salmon[J]. Food Chemistry,2013,139(1-4):162-169.

[8]Kilic A. Low temperature and high velocity(LTHV)application in drying:Characteristics and effects on the fish quality[J]. Journal of Food Engineering,2009,91(1):173-182.

[9]劉倩,高澄宇,黃金發,等. 鮑魚冷風干燥和自然晾曬實驗的比較分析[J]. 漁業現代化,2012,39(4):42-47.

[10]鄭海波,江美都,傅玉穎,等. 低溫低濕條件下海鰻冷風干燥動力學特性[J]. 中國食品學報,2012,12(2):73-80.

[11]高瑞昌,袁麗,劉偉民,等. 熱泵冷風干燥鰱魚的揮發性鹽基氮和脂質氧化品質模型[J]. 農業工程學報,2013,29(23):227-232.

[12]趙偉,楊瑞金,謝樂生,等. 南美白對蝦蝦仁微波真空干燥規律的研究[J]. 食品與發酵工業,2010,36(7):58-66.

[13]Wu T,Mao L. Influences of hot air drying and microwave drying on nutritional and odorous properties of grass carp(Ctenopharyngodon idellus)fillets[J]. Food Chemistry,2008,110(3):647-653.

[14]孫月娥,王衛東,付湘晉. 干燥方法對白鰱魚片質量的影響[J]. 食品科學,2012,33(10):16-19.

[15]Deng Y,Luo Y,Wang Y,et al. Effect of different drying methods on the myosin structure,amino acid composition,proteindigestibility and volatile profile of squid[J]. Food Chemistry,2015,171(1):168-176.

[16]劉書成,張常松,吉宏武,等. 不同干燥方法對羅非魚片品質和微觀結構的影響[J]. 農業工程學報,2012,28(15):221-227.

[17]孫麗雯,劉倩,侯麗麗,等. 冷風干燥對扇貝柱品質及結構的影響[J]. 農產品加工,2013,12:1-4.

[18]孫妍,楊偉克,林愛東,等. 海參微波真空干燥特性的研究[J]. 食品工業科技,2011,32(6):99-101.

[19]Niamnuy C,Devahastin S,Soponronnarit S,et al. Kinetics of astaxanthin degradation and color changes of dried shrimp during storage[J]. Journal of Food Engineering,2008,87(4):591-600.

[20]Toasa S,Cakli S,Ostermeyer U. Determination of astaxanthin and canthaxanthin in salmonid[J]. European Food Research and Technology,2005,221(6):787-791.

[21]陳川寧,陶忠樺,李洪. Van Gieson染色液對細胞染色的研究[J]. 南方軍醫,2010,12(3):465-466.

[22]董志儉,王慶軍,黃靜雅,等. 南美白對蝦在蒸制過程中的水分狀態及質構變化研究[J].中國食品學報,2015,15(2):231-236.

[23]王雅嬌,郭潔,姚思遠,等. 熱風風速和相對濕度對扇貝柱干燥特性及品質的影響[J]. 現代食品科技,2013,29(12):2915-2920.

[24]李心悅,孫劍鋒,崔曉朋. 紅外干燥對即食蝦仁品質的影響及品質評定模型的建立[J]. 現代食品科技. 2013,29(12):2980-2985.

[25]Estaca J G,Calvo M M,Acero I A,et al. Characterization and storage stability of astaxanthin esters,fatty acid profile andα-tocopherol of lipid extract from shrimp(L. vannamei)waste with potential applications as food ingredient[J]. Food Chemistry,2017,216(1):37-44.

[26]Choubert G,Baccaunaud M. Effect of moist or dry heat cooking procedures on carotenoid retention and colour of fillets of rainbow trout(Oncorhynchus mykiss)fed astaxanthin or canthaxanthin[J]. Food Chemistry,2010,119:265-269.

[27]謝小雷,李俠,張春暉,等. 不同干燥方式對牛肉干物性特性的影響[J]. 農業工程學報,2015,31(1):346-354.

[28]蔡燕萍. 南美白對蝦即食蝦仁的加工及品質變化研究[D]. 杭州:浙江工業大學,2012:27-28.

[29]張國琛,毛志懷,牟晨曉,等. 微波真空干燥扇貝柱的物理和感觀特性研究[J]. 農業工程學報,2004,20(3):141-144.

Effect of different drying methods on the quality of penaeus vannamei

DONG Zhi-jian1,2,SUN Li-ping1,LI Dong-mei2,LI Xue-peng2,MI Geng2,

(1.College of Food Science and Technology,Jiangsu Agri-animal Husbandry Vocational College,Taizhou,225300,China;2.College of Food Science and Technology,Bohai University;Food Safety Key Lab of Liaoning Province;National & Local Joint Engineering Research Center of Storage,Processing and Safety Control Technology for Fresh Agricultural and Aquatic Products;Jinzhou 121013,China;3.Zhanjiang Guolian Aquatic Products Co.,Ltd,Zhanjiang 524022,China)

The drying methods showed important impact on the quality of penaeus vannamei. The effects of three drying methods,hot air drying,cold air drying,microwave vacuum drying,on the color,content of astaxanthin,tissue structure,texture,and sensory quality for penaeus Vannamei were studied. The results showed thatL*value decreased after drying,and the order was microwave vacuum drying>cold air drying>hot air drying. The content of astaxanthin of penaeus vannamei decreased after drying and the products prepared by microwave vacuum drying obtained the highest content of astaxanthin,arriving at 77.5 μg/g. The muscle fibers were seriously destroyed after hot air drying,but the products prepared by cold air drying and microwave vacuum drying possessed integral muscle fiber structure. The hardness,gumminess and chewiness of penaeus vannamei significantly increased after drying,especially the products prepared by microwave vacuum drying. In the aspect of sensory,the products prepared by microwave vacuum drying owned better flavor. In one word,the perfect drying method was the microwave vacuum drying.

penaeus vannamei;hot air drying;cold air drying;microwave vacuum drying

2016-09-06

董志儉(1977- ),男,博士,副教授,研究方向:水產品貯藏加工與質量安全控制,E-mail:dongzhijian97@163.com。

*通訊作者:勵建榮(1964- ),男,博士,教授,研究方向:水產品和果蔬貯藏加工;食品安全,E-mail:lijr6491@163.com。

“十二五”國家科技支撐計劃(2012BAD29B06);江蘇農牧科技職業學院院級課題(NSF201505-2)。

TS254

B

1002-0306(2017)05-0219-05

10.13386/j.issn1002-0306.2017.05.033