無壓燒結SiC-AlN復相陶瓷導熱和介電性能的研究

王玉春,楊 群,潘 勃

?

無壓燒結SiC-AlN復相陶瓷導熱和介電性能的研究

王玉春1,楊 群2,潘 勃2

(1. 南京三樂電子信息產業集團有限公司,江蘇南京 210032;2. 南京工業大學材料科學與工程學院,江蘇南京 210009)

添加10%(質量分數)BaO-SiO2-Y2O3燒結助劑在氮氣氛下無壓燒結制備SiC-AlN復相陶瓷。研究了SiC含量、燒結溫度對復相陶瓷燒結性能、顯微結構、熱導率和高頻介電性能的影響。結果表明:樣品中主晶相為6H-SiC和AlN,次晶相為Y3Al5O12和Y4Al2O9;當SiC質量分數為50%時,1850℃燒結1 h,顯氣孔率低于0.3%;而SiC含量繼續增加,顯氣孔率顯著上升。熱導率、介電常數和介電損耗都隨著燒結溫度的升高而升高。當SiC質量分數為50%時,1900℃下復相材料呈現最好的熱擴散系數和熱導率,分別為26.3 mm2·s–1和61.5 W·m–1·K–1;1850 ℃下獲得的SiC-AlN復相陶瓷在12.4~18 GHz頻率范圍內獲相對介電常數和介電損耗分別為33~37和0.4~0.5,該頻段內隨頻率升高,介電常數和介電損耗下降。

SiC-AlN;無壓燒結;BaO-SiO2-Y2O3燒結助劑;氮氣氛;熱導率;介電性能

SiC具有優異的力學、熱學和高溫抗氧化性能,廣泛應用于高溫結構材料、半導體材料和微波電子衰減材料等領域[1-7]。可是由于Si—C鍵的共價特性,純的SiC材料非常難以致密化[8]。SiC與基體材料復合,可以獲得優良的微波衰減復合材料,可應用于微波管和電子加速器吸收或抑制非設計模式或高級模式的波[9-11]。隨著電子器件應用要求的提高,期待同時具有高熱導率和高衰減量的微波衰減材料。BeO基的衰減材料是一類具有高熱導率的衰減材料,但是由于BeO有毒而應用受限。最新研究表明由于AlN具有高熱導率、高絕緣以及高真空環境下的高穩定性能,有利于新材料的開發和應用[12-13],目前AlN成為取代BeO的新型微波衰減材料,是高性能微波衰減材料的研究方向[14-16]。

眾所周知,由于AlN和SiC具有很強的共價鍵,所以很難獲得高度致密的SiC-AlN材料。為了使材料致密化,通常加入稀土類氧化物和金屬氧化物作為燒結助劑,或采用熱壓工藝[2,4,8]。但是熱壓燒結的陶瓷形狀簡單而且效率低,成本高,因此研究無壓燒結法制備致密SiC-AlN很有意義。

無壓燒結SiC-AlN燒結助劑研究較少,文獻多采用Y2O3、Al2O3-Y2O3等,但燒結溫度都很高,一般報道要高于2000 ℃[17]。因此無壓燒結助劑的研究非常有必要。根據三元相圖,以BaO、SiO2和Y2O3三元體系低共熔點配方作為燒結助劑,在燒結過程中會形成低共熔物,可起到液相燒結、降低燒結溫度的作用,所以本文選擇BaO-SiO2-Y2O3為燒結助劑,無壓制備SiC-AlN復相陶瓷。研究燒結溫度和碳化硅含量對復相陶瓷的熱導率和高頻介電性能的影響。

1 實驗

燒結助劑為10%(質量分數)BaO-SiO2-Y2O3,BaO∶SiO2∶Y2O3質量比為1.12∶0.88∶8,SiC質量分數40%~60%,其余為AlN。以乙醇為研磨介質,將α-SiC(0.5 μm,平頂山易成有限公司)、氮化鋁(0.5 μm,日本Tokuyomo有限公司)、Y2O3(AR,上海躍龍化學有限公司)、BaO(AR,國藥集團有限責任公司)和SiO2(分析純,國藥控股有限公司)以配方稱量,在尼龍材質的球磨罐中以180 r/min的速率球磨6 h。將球磨后的漿料烘干、研磨、過180mm(80目)篩。30 MPa壓強下壓制成直徑27 mm、厚度5 mm的圓片,隨后在300 MPa的壓強下等靜壓成型。無壓燒結在流動的氮氣下進行,溫度為1750~1900 ℃,保溫1 h。

使用阿基米德排水法對樣品的體積密度和顯氣孔率進行測試,采用X射線衍射儀(瑞士ARLX,TRA型)分析樣品的物相組成,掃描速率為10o/min,掃描范圍15°~80°;取樣品斷面噴金后采用掃描電鏡(JEOL公司,JSM-5900型)對斷面形貌進行觀察;將樣品加工為直徑12.7 mm、厚度2 mm的圓柱體,采用導熱儀(德國NETZSCH公司,LFA447型)測試樣品的室溫熱擴散系數。試樣熱導率采用公式=··P計算,其中為熱擴散系數,為樣品密度,P為樣品熱容。12.4~18 GHz的介電性能采用Agilent 8722ET矢量網絡分析儀測試,樣品尺寸15.80 mm×7.90 mm×2.00 mm。

2 結果與討論

2.1 燒結性能

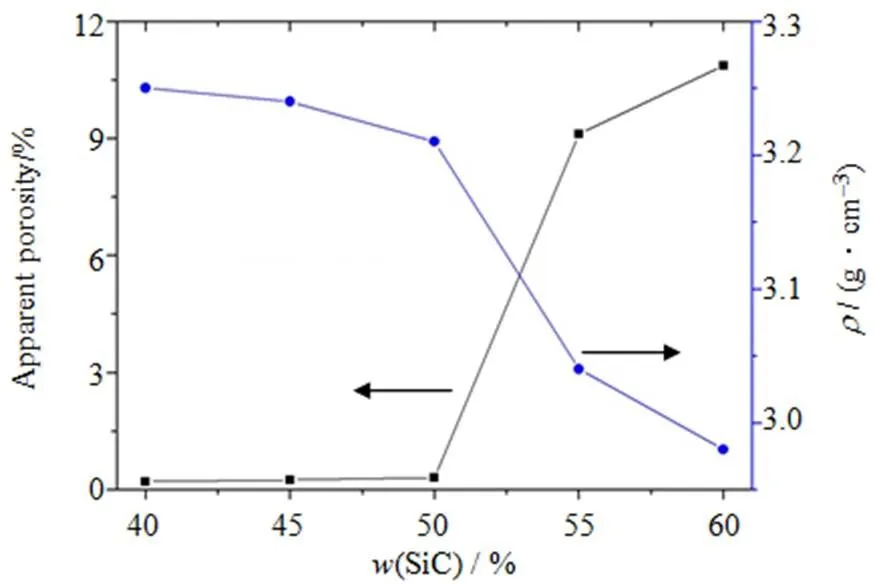

圖1(a)為1850℃燒結溫度下,SiC含量與SiC-AlN復相陶瓷顯氣孔率和體積密度的關系。由圖可見,當碳化硅質量分數在40%~50%時,材料的顯氣孔率都在0.3%以下,材料燒結相對致密,但是隨著碳化硅質量分數增加至50%以上,試樣的燒結性能顯著下降。圖1(b)是SiC質量分數為50%時不同燒結溫度下SiC-AlN復相陶瓷的顯氣孔率和體積密度的關系。由圖可知,隨著燒結溫度的不斷升高,顯氣孔率顯著降低,體積密度顯著增大;1750 ℃時,試樣的氣孔率較大,體積密度只有2.74 g/cm3;燒結溫度升高到1800 ℃時,試樣的顯氣孔率下降到0.41%,同時,體積密度增加到3.15 g/cm3,試樣已基本致密。當燒結溫度介于1750~1800 ℃溫區時,致密化隨溫度升高明顯加快,推測該溫區內燒結助劑形成低共熔液相,包覆在SiC和AlN晶粒的周圍,有效潤濕晶粒,促進材料的致密化。當SiC的質量分數為60%時,燒結溫度1850 ℃也還不足以使得樣品致密化,表明了SiC含量和燒結溫度是影響SiC–AlN復相陶瓷燒結性能的兩個重要因素。除了這兩個因素,添加劑含量、保溫時間也會影響復相陶瓷的致密化。

(a) 1850℃燒結

(b)(SiC)=50%

圖1 SiC-AlN復相陶瓷的顯氣孔率和密度

Fig.1 Apparent porosity and density of the SiC-AlN ceramics

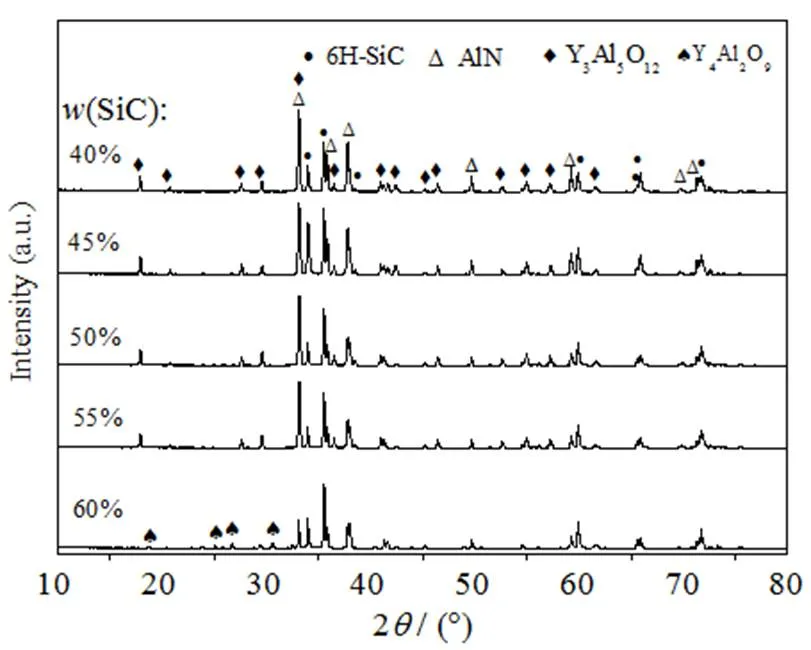

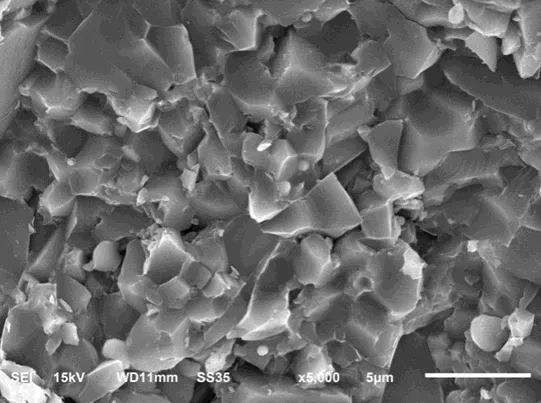

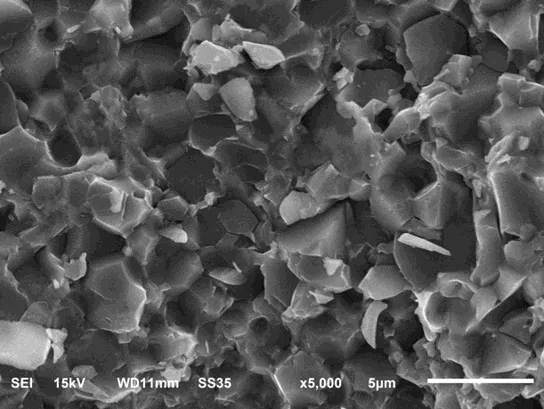

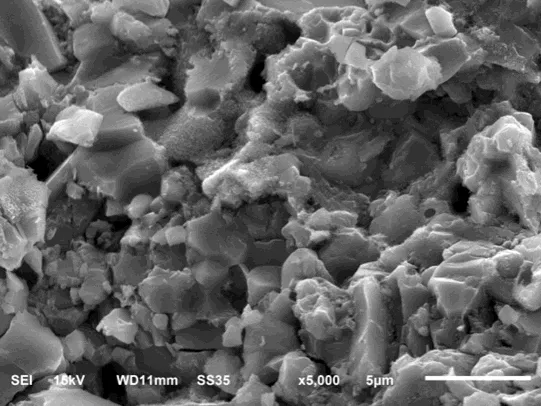

圖2是1850℃燒結溫度下SiC-AlN復相陶瓷的X射線衍射譜。由圖可見,SiC質量分數為40%~55%時樣品的主相為6H-SiC和AlN,第二相為Y3Al5O12(YAG)。隨著碳化硅含量的增加,碳化硅的峰強上升,同時AlN的峰強下降。在本樣品中,添加的Y2O3與氮化鋁晶粒表面的Al2O3反應形成YAG。衍射圖中沒有觀察到含Si的晶相,推測BaO、SiO2和Y2O3在燒結過程中形成低共熔物,由于SiO2的引入會使液相黏度增加,冷卻后可能以非晶態形式存在。當SiC的質量分數增加至60%時,由AlN帶來的Al2O3大量減少,于是過量的Y2O3和YAG反應形成了Y4Al2O9。圖3為不同的SiC含量下SiC-AlN陶瓷的斷面形貌圖。SiC含量不同的樣品顯微結構都比較均勻,晶粒尺寸在3~5mm。當SiC質量分數升至55%和60%時,伴隨著少量氣孔產生。由于SiC的自擴散系數比AlN更低,當SiC的含量增加時,燒結難度隨之增加,因此SiC-AlN陶瓷的孔隙也隨之增加。這一觀察結果與試樣所測致密性的結果相一致,說明在該助劑種類和含量條件下,1850℃燒結溫度下還不能充分促進高碳化硅含量樣品的致密化。

圖2 1850 ℃燒結不同SiC含量下SiC-AlN復相陶瓷的XRD譜

(a)(SiC)=40%

(b)(SiC)=45%

(c)(SiC)=50%

(d)(SiC)=55%

(e) w(SiC)=60%

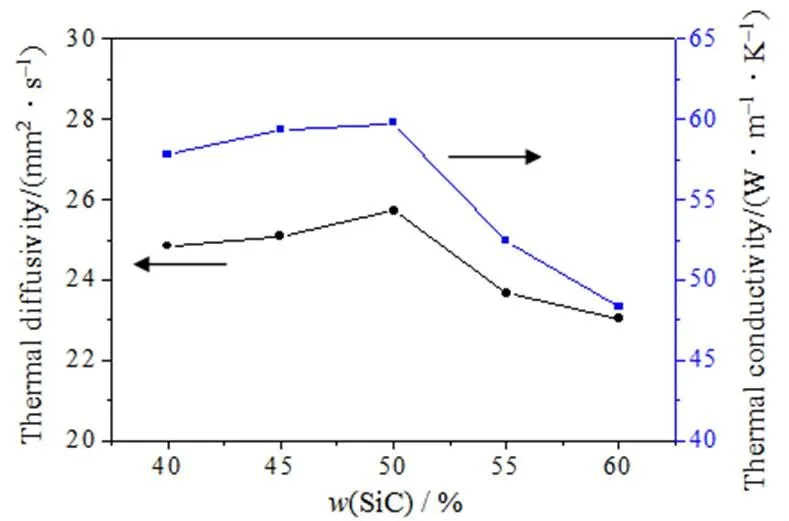

2.2 復相陶瓷的熱導率

圖4(a)顯示了SiC含量對SiC-AlN復相陶瓷室溫熱擴散系數和熱導率的影響。由圖可見,隨著SiC含量升高,熱擴散系數和熱導率呈現先增加后減小的趨勢。圖4(b)顯示了燒結溫度對SiC-AlN復相陶瓷室溫熱擴散系數和熱導率的影響。隨著燒結溫度升高,熱擴散系數由1750℃的17.9 mm2·s–1上升到1900℃的26.3 mm2·s–1,熱導率由36.5 W·m–1·K–1上升到61.5 W·m–1·K–1。多晶SiC陶瓷和多晶AlN陶瓷都具有很高的熱導率(270 W·m–1·K–1和200 W·m–1·K–1)[18-19]。然而,當比例相當的SiC復合AlN后,熱導率變化的規律鮮有研究和報道。SiC-AlN復相多晶陶瓷與SiC或AlN單相多晶陶瓷熱導率的這種差異歸因于SiC-AlN陶瓷中聲子散射的增加,SiC相和AlN相兩相混合,異質晶界大大增加了聲子散射,從而降低了樣品的熱導率。此外,如果SiC與AlN之間形成固溶體,或晶界和晶粒內存在原子缺陷等也會增加聲子散射[20-22],降低熱導率。而當SiC質量分數超過50%時,孔隙的存在使得熱導率急劇降低。

(a) 燒結溫度1850℃,不同SiC含量

(b)SiC質量分數為50%,不同燒結溫度

圖4 SiC-AlN復相陶瓷的熱性能

Fig.4 Thermal properties of SiC-AlN ceramics

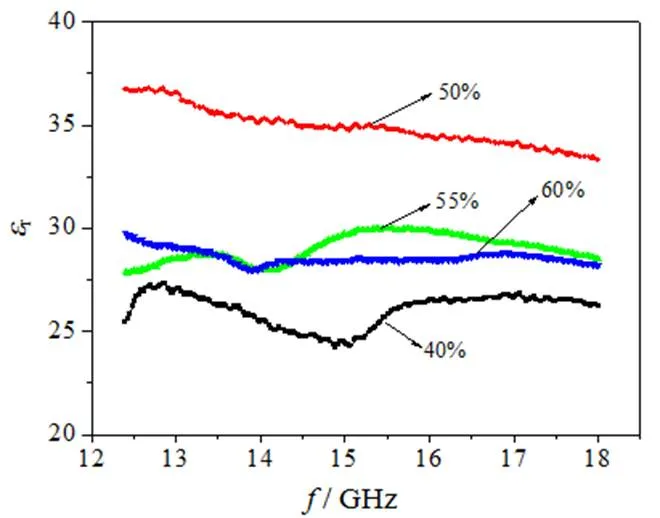

2.3 復相陶瓷的介電性能

圖5顯示了1850 ℃燒結的SiC-AlN復相陶瓷,SiC含量對介電性能的影響。圖5可見,當SiC質量分數為50%時,12~18 GHz頻率范圍內,相對介電常數為33~37,介電損耗為0.4~0.5,介電常數和介電損耗都達到最大值;當SiC質量分數為60%時,相對介電常數為27.5~30,介電損耗為0.3~0.4,表明SiC含量升高,樣品的介電常數和介電損耗呈現降低的趨勢。推測當SiC質量分數超過50%時,氣孔率上升,致密性下降,導致了介電常數和介電損耗降低。在12~18 GHz頻率范圍內,隨著頻率增加,介電常數呈下降趨勢。由于SiC和AlN之間不同的電導率,SiC-AlN陶瓷產生了空間電荷極化。電荷的運動通過SiC相時易于發生,但是當它到達AlN相邊界時會被中斷,這將導致電荷累積在晶界上,易產生強極化,這對應于材料的高介電常數和介電損耗[23]。然而,空間電荷建立所花時間較長使得在高頻下難以形成空間電荷極化。SiC-AlN陶瓷的介電常數和介電損耗主要受導電性損耗和偶極極化損耗的影響。所以在燒結致密的前提下,當SiC含量增加,則導電能力提高,樣品的介電常數和介電損耗也隨之增加。

(a) 相對介電常數

(b) 介電損耗

圖5 不同質量分數SiC在1850 ℃燒結,SiC-AlN復相陶瓷的介電性能

Fig.5 Dielectric properties of SiC-AlN ceramics sintered at 1850℃ with different SiC mass fractions

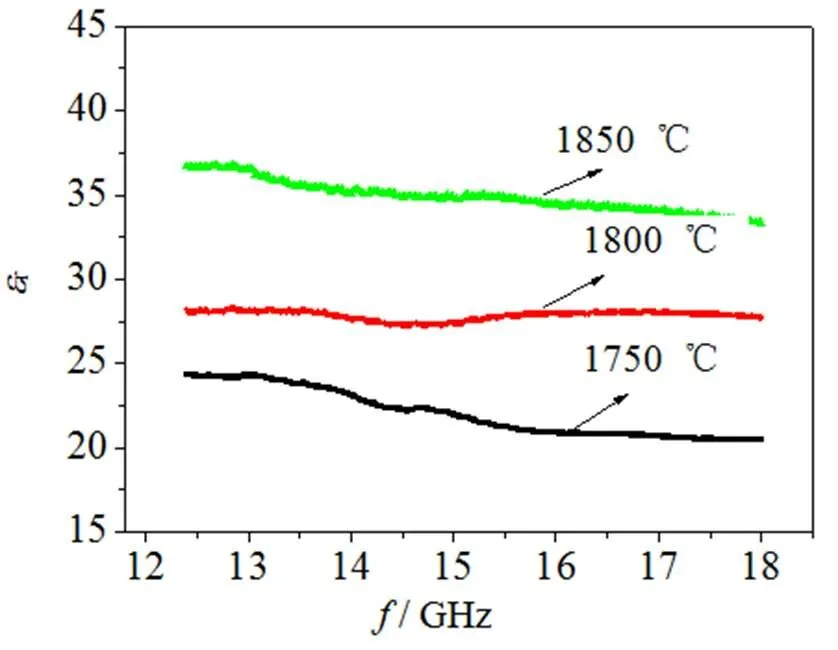

圖6顯示了不同燒結溫度下SiC-AlN陶瓷的介電性能。由圖可知,介電常數和介電損耗隨燒結溫度的升高顯著增大;隨著頻率的升高,介電常數和介電損耗都呈現下降趨勢。由此推測,提高燒結溫度一方面促進SiC的電導率提高,另一方面加強了晶界的聯接,前者提高了準自由電子的濃度,后者提高了載流子的遷移能力,都對提高介電常數和介電損耗有著重要的貢獻。SiC質量分數為50%時,燒結溫度對介電性能影響顯著。結合以上對燒結性能、導熱性能和介電性能的結果分析,可以得到如下規律,SiC-AlN復相陶瓷致密化程度越高,介電常數、損耗和熱導率相應也越高。

(a) 相對介電常數

(b) 介電損耗

圖6 SiC質量分數為50%時不同燒結溫度下SiC-AlN復相陶瓷的介電性能

Fig.6 Dielectric properties of SiC-AlN ceramics at different sintering temperature with 50% (mass fractions) SiC

3 結論

添加10%(質量分數)BaO-SiO2-Y2O3的燒結助劑,氮氣氛下無壓燒結制備SiC-AlN復相陶瓷。研究了SiC含量、燒結溫度對復相陶瓷燒結性能、顯微結構、熱導率和高頻介電性能的影響,得到如下結果。

以BaO-SiO2-Y2O3為燒結助劑,在氮氣氛1850 ℃下燒結1 h條件下,SiC質量分數達到50%時,可獲得致密復相陶瓷,SiC質量分數增加至50%以上,試樣的燒結性能顯著下降。

1900℃下燒結的SiC質量分數為50%的SiC-AlN復相陶瓷具有最大的熱擴散系數和熱導率,分別為26.3 mm2·s–1和61.5 W·m–1·K–1。提高致密性,降低氣孔率,有利于提高材料的熱導率。

1850 ℃燒結、SiC的質量分數為50%的SiC-AlN復相陶瓷,12.4~18 GHz頻率范圍內的相對介電常數和介電損耗分別為33~37和0.4~0.5。SiC-AlN復相陶瓷致密化程度越高,相對介電常數和損耗以及熱導率相應也有所提高。

[1] ONBATTUVELLI V P, ENNETI R K, ATRE S V. The effects of nanoparticle addition on the densification and properties of SiC [J]. Ceram Int, 2012, 38: 5393-5399.

[2] MANOJ K B V, KIM Y W, LIM D S, et al. Influence of small amount of sintering additives on unlubricated sliding wear properties of SiC ceramics [J]. Ceram Int, 2011, 37: 3599-3608.

[3] LIM K Y, KIM Y W, KIM K J. Electrical properties of SiC ceramics sintered with 0.5wt% AlN-RE2O3(RE=Y, Nd, Lu) [J]. Ceram Int, 2014, 40: 8885-8890.

[4] ZHANG J X, JIANG D L, LIN Q L, et al. Gelcasting and pressureless sintering of silicon carbide ceramics using Al2O3-Y2O3as the sintering additives [J]. J Eur Ceram Soc, 2013, 33: 1695-1699.

[5] HAYUN S, PARIS V, MITRANI R, et al, Microstructure and mechanical properties of silicon carbide processed by spark plasma sintering (SPS) [J]. Ceram Int, 2012, 38: 6335-6340.

[6] LIANG H Q, YAO X M, ZHANG H, et al. In situ toughening of pressureless liquid phase sintered alpha-SiC by using TiO2[J]. Ceram Int, 2014, 40: 10699-10704.

[7] LIM K Y, KIM Y W, NISHIMURA T, et al. High temperature strength of silicon carbide sintered with 1wt% aluminum nitride and lutetium oxide [J]. J Eur Ceram Soc, 2013, 33: 345-350.

[8] MAGNANI G, SICO G, BRENTARI A, et al. Solid-state pressureless sintering of silicon carbide below 2000℃ [J]. J Eur Ceram Soc, 2014, 34: 4095-4098.

[9] CALAME J P, ABE D K, LEVUSH B, et al. Variable temperature measurements of the complex dielectric permittivity of lossy AlN-SiC composites from 26.5–40 GHz [J]. J Appl Phys, 2001, 89: 5618-5621.

[10] ZHANG X Y, TAN S H, ZHANG J X, et al. Lossy AlN–SiC composites fabricated by spark plasma sintering [J]. J Mater Res, 2004, 19: 2759-2764.

[11] KOBAYASHI R, TATAMI J, WAKIHARA T, et al. Evaluation of grain-boundary conduction of dense AlN-SiC solid solution by scanning nonlinear dielectric microscopy [J]. J Am Ceram Soc, 2010, 93: 4026-4029.

[12] MIKIKELJ B. High thermal conductivity AlN-SiC composite artificial dielectric material: US, 20060014623 [P]. 2006-05-07.

[13] CUTLER I B, MILLER P D, RAFANIELLO W, et al. New materials in the Si-C-Al-O-N and related systems [J]. Nature, 1978, 275: 434-435.

[14] LIM K Y, KIM Y W, KIM K J. Mechanical properties of electrically conductive silicon carbide ceramics [J]. Ceram Int, 2014, 40: 10577-10582.

[15] CHU A, QIN M, DONG Y, et al. Two-step carbothermal synthesis of AlN-SiC solid solution powder using combustion synthesized precursor [J]. J Am Ceram Soc, 2015, 98: 1066-1073.

[16] GAO P, JIA C C, CAO W B, et al. Dielectric properties of spark plasma sintered AlN/SiC composite ceramics [J]. Int J Min Met Mater, 2014, 21: 589-594.

[17] LIANG H Q, YAO X M, ZHANG J X, et al. The effect of rare earth oxides on the pressureless liquid phase sintering of α-SiC [J]. J Eur Ceram Soc, 2014, 34: 831-835.

[18] VIRKAR A V, JACKSON T B, CULTER R A. Thermodynamic and kinetic effects of oxygen removal on the thermal conductivity of aluminum nitride [J]. J Am Ceram Soc, 1989, 72: 2031-2042.

[19] NAKANO H, WATARI K, KINEMUCHI Y, et al. Microstuructural characterization of high thermal conductivity SiC ceramics [J]. J Eur Ceram Soc, 2004, 24: 3685-3690.

[20] LARRY D, BENTSEN, HASELMAN D P H, et al. Effect of hot pressing temperature on the thermal diffusivity/conductivity of SiC/AlN composites [J]. J Am Ceram Soc, 1983, 66: 40-41.

[21] KIM Y W, LIM K Y, SEO W S. Microstructure and thermal conductivity of silicon carbide with yttria and scandia [J]. J Am Ceram Soc, 2014, 97: 923-928.

[22] KIM K J, KIM Y W, LIM K Y, et al. Electrical and thermal properties of SiC-AlN ceramics without sintering additives [J]. J Eur Ceram Soc, 2015, 35: 2715-2721.

[23] KINGERY W D, BOWEN H K, UHLMANN D R. Introduction to ceramics [M]. New York: John Wiley & Sons, 1976.

(編輯:曾革)

Thermal conductivity and dielectric properties of SiC-AlN composites by pressureless sintering

WANG Yuchun1, YANG Qun2, PAN Bo2

(1. Nanjing Sanle Electronic Information Industry Croup Co., Ltd, Nanjing 210032, China; 2. College of Materials Science and Engineering, Nanjing Technology University, Nanjing 210009, China)

SiC-AlN composites with 10% (mass fraction) BaO-SiO2-Y2O3additives were fabricated by pressureless sintering in a nitrogen atmosphere. The effects of SiC content and sintering temperature on the sinterability, microstructure, thermal conductivity and high-frequency dielectric properties were characterized. In addition to 6H-SiC and AlN, the samples also contain Y3Al5O12and Y4Al2O9. The apparent porosity of sample with the mass fraction of 50% SiC sintered at 1850℃ for 1 h is lower than 0.3%. With the increasing of SiC content , the apparent porosity is increased significantly. Thermal conductivity, dielectric constant and dielectric loss increase with the raising of sintering temperature. SiC-AlN ceramics sintered with 50% (mass fraction) SiC at 1900℃ exhibite the best thermal diffusivity and thermal conductivity, respectively 26.3 mm2·s–1and 61.5 W·m–1·K–1. The relative dielectric constant and dielectric loss of the sample sintered with 50% mass fraction SiC at 1850℃are 33-37 and 0.4-0.5 at 12.4-18 GHz. The dielectric constant and dielectric loss of the samples decrease as the frequency of electromagnetic waves rise from 12.4 GHz to 18 GHz.

SiC-AlN; presureless sintering; BaO-SiO2-Y2O3additives; nitrogen atmosphere; thermal conductivity; dielectric properties

10.14106/j.cnki.1001-2028.2017.05.002

TN28

A

1001-2028(2017)05-0006-06

2017-03-03

王玉春

江蘇高校優勢學科建設工程項目;長江學者和創新團隊發展計劃資助項目(No. IRT1146)

王玉春(1976-),女,江蘇鹽城人,高級工程師,研究方向為電子材料,E-mail: wycrain@163.com。

網絡出版時間:2017-05-11 13:24

http://kns.cnki.net/kcms/detail/51.1241.TN.20170511.1324.002.html