基于光誘導電化學沉積的金屬微電極加工方法*

關 濤,叢培田,劉 柱

(1.沈陽理工大學機械工程學院,沈陽 110159;2.中國科學院沈陽自動化研究所機器人學國家重點實驗室,沈陽 110016)

?

基于光誘導電化學沉積的金屬微電極加工方法*

關 濤1,2,叢培田1*,劉 柱2

(1.沈陽理工大學機械工程學院,沈陽 110159;2.中國科學院沈陽自動化研究所機器人學國家重點實驗室,沈陽 110016)

納米材料具有獨特的物理化學性質,在納米電子器件和生物傳感等方面顯示了巨大的應用潛力。基于二維納米材料的器件,需要利用金屬電極來構建傳感器或者場效應晶體管結構。目前,已有一些方法來制備金屬電極,如光刻、聚焦離子束及納米壓印等方法,但是這些方法通常需要昂貴的設備,并且操作非常復雜。提出采用基于光誘導的金屬納米電極沉積方法,通過對多個實驗參數(包括輸入交流電信號的頻率、幅值、溶液濃度以及氫化非晶硅層厚度)的分析,得到了優化的金屬電極沉積條件。在此基礎上,利用光學顯微鏡、原子力顯微鏡和掃描電子顯微鏡對制備的金屬電極進行了表征。

光誘導電化學反應;金屬微電極;原子力顯微鏡;電極沉積

碳納米管[1-3]、石墨烯[4-6]、二硫化鉬[7-9]等納米材料具有良好的物理性質,在納米電子器件領域具有巨大的應用潛力。然而,由于納米材料的特征尺寸很小,如碳納米管[10]典型管徑一般為2 nm~100 nm,傳統的測試手段很難表征其電學特性。目前采用的方法,通常是先制備金屬微電極結構,然后再將納米材料轉移到微電極上進行電特性測量。這種方法也被用來制備納米傳感器或者場效應晶體管等納米器件。因此如何高效、便捷地制造金屬微電極,已經成為納米材料電學特性表征和應用的關鍵。

傳統光刻[11-12]的方法制備金屬微電極,需要利用復雜的工藝設備和掩模版。聚焦離子束[13]及納米壓印[14-15]技術可以直接加工微電極結構,然而昂貴的設備、較為苛刻的加工環境限制了這些方法的應用。光誘導介電泳[16]是一種微納操作的方法,通過光敏芯片在光照區域電導率的變化,產生空間非均勻電場。利用光誘導介電泳,可以對溶液中的微納粒子[17-18]、細胞[19-20]進行操控。前期的研究表明,利用光誘導系統還可以進行原位的電化學沉積[21]。其原理是利用光照改變非晶硅芯片的電導率,在非晶硅表面產生電子-空穴對,連通溶液與外加電壓的回路,還原金屬鹽溶液中的金屬離子產生微電極結構。相比于其他微電極制備方法,光誘導電化學沉積方法不需掩模版、靈活性強,只通過電腦繪制的二維形狀圖形投影到非晶硅芯片上,就可以動態生成微電極結構。

本文通過多組光誘導電化學沉積實驗研究,分析了實驗參數(包括輸入交流電信號的頻率、幅值、溶液濃度以及氫化非晶硅層厚度)對圖形化銀電極沉積的影響。最后,利用原子力顯微鏡AFM(Atomic Force Microscope)[22]和掃描電子顯微鏡SEM(Scanning Electron Microscope)[23]對不同參數下產生的銀電極表面粗糙度和高度進行表征。

1 實驗系統

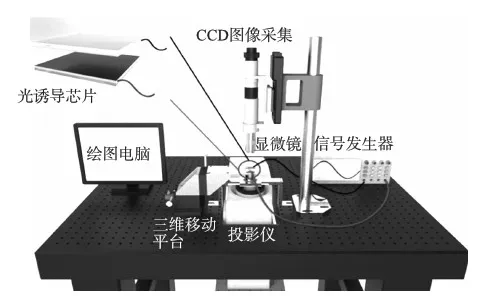

光誘導電化學沉積的實驗系統包括4個部分:①虛擬電極圖形生成模塊、②光誘導芯片、③圖像采集模塊、④三維移動平臺,如圖1所示。

圖1 光誘導電化學沉積系統

虛擬電極圖形生成模塊包括3個部分:圖形工作站、投影儀(本實驗采用Sony-F400X,Japan)和50 倍聚焦物鏡(Nikon 50X/0.55,Japan)。光誘導芯片是整個系統中的核心部分,通過在非晶硅層產生的虛擬電極,進而在空間非均勻電場的作用下實現對微納粒子進行并行操作。

2 實驗原理

光誘導電化學反應是在外加交流電壓和入射光的共同作用下,在光誘導芯片上的氫化非晶硅層(a-Si:H)/溶液體系中發生的。入射光的形狀和位置決定了電極的形狀以及在芯片表面所處的位置,產生的電化學反應性質與溶液中離子種類有關[21]。當溶液中存在氧化性較強的金屬離子,并且其金屬單質無法置換水溶液中的氫離子時,金屬離子將被還原為零價原子,進而沉積形成金屬層。圖2為金屬離子在芯片中的光照區域還原為金屬單質的示意圖。以硝酸銀溶液中銀離子還原過程為例,其過程為:①水化銀離子分散到電極/溶液界面;②水化銀離子在強界面電場作用下去水化;③銀離子獲得電子被還原成原子;④原子吸附在電極表面,形成晶核并逐漸堆積形成金屬沉積層。由于光誘導電化學反應兩端施加的是交流信號,而金屬離子還原獲得電子,因此在一個交流信號周期內,只有當光誘導芯片的氫化非晶硅基底作為陰極時金屬離子才會在其表面被還原轉化為金屬單質。圖2(a)為水化銀離子去水化過程,圖2(b)為去水化的銀離子在非晶硅光照區域獲得電子沉積在非晶硅表面。

圖2 光誘導電化學反應過程

3 結果與分析

3.1 頻率的影響

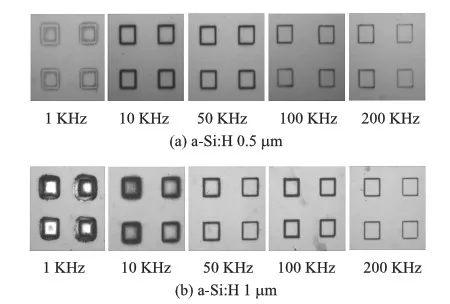

由于氫化非晶硅芯片的制造工藝不同,會使非晶硅層的厚度不同。首先,對厚度0.5 μm和1 μm非晶硅芯片采用50 mmol/L的硝酸溶液進行實驗研究。交流電壓峰峰值為10 Vpp,沉積時間為5 s。如圖3所示,可以清晰觀察到生成銀電極的情況。采用實驗對其沉積銀電極的參數進行分析,并對能產生銀電極沉積的頻率做進一步分析。

圖3 輸入交流電信號頻率對沉積銀電極影響

由圖3可以看出,對于不同厚度的非晶硅層的光誘導芯片,在1 kHz頻率下都無法進行可控沉積銀電極。這是因為當交流電信號在1 kHz左右時,溶液層的相間電勢大于溶液中氫離子的還原電勢,氫離子得到電子形成氫氣分子,因此在1 kHz時銀離子沉積時會同時產生氣泡。隨著頻率由1 kHz提高到50 kHz后,圖形越來越清晰,沉積效果明顯。進一步提高頻率銀電極沉積的量逐漸減少,當頻率達到200 kHz時,在相同時間內只有很少量的銀原子沉積在氫化非晶硅表面。這可能是由兩方面原因引起的:①當信號頻率小于50 kHz時,電壓幅值為10 Vpp,銀原子結晶受電極過電勢影響,電極反應的電流非常大,甚至達到物質傳遞極限電流,此時電荷轉移可能不再起主導作用,而是物質傳遞起主導作用。這就造成圖形不穩定,頻率越低越不規則。②水化銀離子需要獲得電子產生銀原子沉積在氫化非晶硅表面,而頻率的提高使溶液的電容效應的影響也升高,促使銀離子還原過程的能量減小。參與電化學反應的法拉第電流密度減小,在相同的時間內采用高頻率信號的沉積量就會相應減少。如果要獲得同樣形狀清晰的銀電極結構,就需要提高輸入交流電壓的峰峰值。在頻率為100 kHz、時間為5 s時條件下,銀電極厚度隨著非晶硅芯片厚度的增加而增加。其原因是氫化非晶硅層越厚,在相同光照強度下,產生的電子-空穴越多,從而使芯片表面的阻抗減少越多。在相同頻率的交流電信號下法拉第電流密度增加,所以相同時間內銀電極的沉積量增加。

3.2 幅值的影響

交流電壓頻率的研究表明,在頻率50 kHz~100 kHz、沉積時間為5 s,生成的銀電極形狀比較理想。因此,在本實驗中采用的信號頻率為100 kHz,改變輸入的交流電壓峰峰值,投影圖形均為等邊三角形邊框,實驗結果如圖4所示。

圖4 輸入交流電幅值對沉積銀電極影響

根據光誘導芯片等效電路模型,當硝酸銀溶液的濃度以及輸入交流電信號頻率一定時,溶液層電容值固定,隨著電壓的增加,參與電化學反應的法拉第電流密度增加,就會使單位時間內沉積的銀離子增多,同時沉積速率加快。但隨著沉積量的增加,銀電極在溶液中釋放電子,使光照區域附近也會沉積一定量銀原子,不能精確控制生成的微電極圖形結構。實驗結果表明,不同厚度的非晶硅層由于電阻的不同,導致相同時間內沉積的銀電極厚度不同。

3.3 溶液濃度的影響

采用厚度為1 μm的氫化非晶硅芯片,在輸入交流電壓頻率(100 kHz)、沉積時間為5 s,實驗結果如圖5所示。研究表明,硝酸銀溶液的濃度對銀電極沉積速度影響很大。主要原因是隨著單位體積中銀離子的濃度增加,溶液中離子受電場影響在電容兩極的積累量增加,電極反應速率增加導致溶液濃度越高沉積速度越快。

圖5 硝酸銀溶液濃度對沉積銀電極影響

3.4 銀電極表面分析

對生成的銀電極通過AFM和SEM進行表面的表征,可得到的生成銀電極的表面質量和生成高度,如圖6所示。圖6(a)表明,在外加電壓為100 kHz/10 Vpp、沉積時間為5 s,沉積的銀電極高度為300 nm。由于光誘導電化學沉積金屬微電極是原位還原、結晶和沉積的過程,所以可觀察到微電極具有良好的物理連接性。

圖6 銀電極表征圖

4 結論

本文首先介紹了光誘導電化學沉積的實驗系統和實驗原理。在此基礎上,對影響金屬微電極沉積的主要參數(包括輸入交流電信號的頻率、幅值、溶液濃度以及氫化非晶硅厚度)進行了系統的研究,得到了優化的圖形化銀電極沉積實驗條件。實驗結果表明,光誘導電化學沉積技術是一種高效、快捷、靈活的微電極加工方法,并且可以通過調節參數控制產生銀電極的高度和圖形精細程度。在未來的研究中,將不同形狀的金屬微電極轉移到分布有二維納米材料的柔性透明基底上,可以實現柔性納米電子器件的制造。

[1] Postma H W C,Teepen T,Yao Z,et al. Carbon Nanotube Single-Electron Transistors at Room Temperature[J]. Science,2001,293:76-79.

[2] Dong Z,Wejinya U C,Chalamalasetty S N S. Development of CNT-ISFET Based pH Sensing System Using Atomic Force Microscopy[J]. Sensor Actuat A Phys,2012,173:293-301.

[3] Toader M,Fiedler H,Hermann S,et al. Conductive AFM for CNT characterization[J]. Nanoscale Res Lett,2013,8:1-6.

[4] Novoselov K S,Geim A K,Morozov S V,et al. Electric Field Effect in Atomically Thin Carbon Films[J]. Science,2004,306:666-669.

[6] Zhang Y,Liu L Q,Xi N,et al. Friction Anisotropy Dependence on Lattice Orientation of Graphene[J]. Sci China Phys Mech,2014,57:663-667.

[7] Radisavljevic B,Radenovic A,Brivio J,et al. Single-Layer MoS2Transistors[J]. Nature Nanotechnology. 2011(6):147-150.

[8] Lopez-Sanchez O,Lembke D,Kayci M,et al. Ultrasensitive Photodetectors Based on Monolayer MoS2[J]. Nature Nanotechnology. 2013(7):497-501.

[9] 湯鵬,肖堅堅,鄭超,王石,等. 類石墨烯二硫化鉬及其在光電子器件上的應用[J]. 物理化學學報,2013,29(4):667-677.

[10] Iijima S. Helical Microtubules of Graphitic Carbon[J]. Nature,1991,354:56-58.

[11] Nguyen K B,Cardinale G F. Fabrication of Metal Oxide-Semiconductor Devices with Ultraviolet Lithography[J]. JavcSci Technol,1996,B14(6):4188-4192.

[12] 王陽元,康晉鋒. 硅集成電路光刻技術的發展與挑戰[J]. 半導體學報,2002,23(3):225-237.

[13] Msxkenzie R A D. Developments and Trends in Technology of Focused of Ion Beam[J]. Vac Sci Technol,1991,B9(5):2561-2565.

[14] Kaufmann T,Ravoo B J. StamTP,Inks and Substrates:Polymers in Microcontact Printing[J]. Polymer Chemistry,2010(4):371.

[15] Miller M S,Davidson G J E,Sahli B J,et al. Fabrication of Elastomeric Wires by Selective Electroless Metallization of Poly(Dimethylsiloxane)[J]. Adv Mater,2008,20(1):59-64.

[16] Chiou P Y,Aaron T Ohta,Ming C Wu. Massively Parallel Manipulation of Single Cells and Micro-Particles Using Optical Images[J]. Nature,2005,436:370-372.

[17] Hoeb M,R?dler J O,Klein S,et al. Light-Induced Dielectrophoretic Manipulation of DNA[J]. Biophys,2007,93(3):1032-1038.

[18] Lee M W,Lin Y H,Lee G B. Manipulation and Patterning of Carbon Nanotubes Utilizing Optically Induced Dielectrophoretic Forces[J]. Microfluid. Nanofluid. 2010,8(5):609-617.

[19] Hwang H,Choi Y J,Choi W,et al. Interactive Manipulation of Blood Cells Using a Lens-Integrated Liquid Crystal Display Based Optoelectronic Tweezers System[J]. Electrophoresis,2008,29(6):1203-1212.

[20] Liang W f,Zhao Y L,Liu L Q,et al. Rapid and Label-Free Separation of Burkitt’s Lymphoma Cells from Red Blood Cells by Optically-Induced Electrokinetics[J]. PLoS ONE,2014,9(3):e90827.

[21] Liu N,Wei F,Liu L,et al. Optically Controlled Digital Electrodeposition of Thin Film Metals for Fabrication of Nano-Devices[J]. Opt Mater Express,2015(5):838-848.

[22] Binnig G,Quate C F,Gerber C. Atomic Force Microscope[J]. Applied Physics Letters,1986,56:930-933.

[23] Smith K C A,Oatley C W. The Scanning Electron Microscope and Its Fields of Application[J]. Applied Physics,1955,6:391-399.

Fabrication of Metal Microelectrode Based on Optically Induced Electrochemical Deposition*

GUAN Tao1,2,CONG Peitian1*,LIU Zhu2

(1.Shenyang Ligong University,School of Mechanical Engineering,Shenyang 110159,China;2.State Key Laboratory of Robotics,Shenyang Institute of Automation,Chinese Academy of Sciences,Shenyang 110016,China)

Nanomaterials have unique physical and chemical properties,which have shown great potential in nanoelectronic devices and nano-biosensors. Based on the two-dimensional nano-material devices,it is necessary to use the metal electrodes to create nano-sensors or field-effect transistor structures. At present,there are several methods to fabricate the metal electrodes such as lithography,focused ion beam(FIB)and nanoprinting. However,these methods often require the expensive equipments and are very complicated to operate. We propose a method of for the deposition of micro-electrodes,based on optically-induced metal electrodeposition. By analyzing the experimental parameters(including the frequency,amplitude,solution concentration and thickness of hydrogenated amorphous silicon layer),the optimized deposition conditions of the micro-electrodes were obtained. Then,the prepared micro-electrodes were characterized by the optical microscope,atomic force microscope(AFM)and scanning electron microscope(SEM).

optically-induced electrodeposition;metal microelectorde;AFM;eletrochemical deposition

關 濤(1990-),2013年畢業于大連工業大學,材料成型及控制工程專業,2014年至今為沈陽理工大學和中國科學院沈陽自動化研究所(聯合培養)碩士研究生,機械電子工程專業,主要研究內容為基于光誘導平臺,通過光誘導介電泳力操作微納米顆粒以及光誘導電化學沉積金屬微電極用于制造微納傳感器;

叢培田(1960-),工學碩士,清華大學精密儀器專業畢業。沈陽理工大學機械工程學院教授,碩士研究生導師。1998年在芬蘭奧盧理工學院進修。中國機械工程測試技術學會委員。主要從事于動平衡技術、測試儀器開發、機械振動檢測技術、精密儀器制造技術等,主持多項省、市級科研項目研究,發表論文30多篇。

項目來源:國家自然科學基金項目(51461165501,2015/01-2018/12)

2016-10-25 修改日期:2016-11-20

TP24

A

1004-1699(2017)05-0650-05

C:7230

10.3969/j.issn.1004-1699.2017.05.003