某電廠135MW汽輪機熱態啟動振動分析及處理

楊鑫+范帥

摘要 某135MW熱電廠1號機組汽輪機在熱態啟動升速過程中,汽輪機的#1瓦、#2瓦、#3瓦的軸振異常上升,#2軸瓦Y向振動最高達到260μm(254μm保護跳機)。且在一次熱態啟機過程中,汽機轉速在600rpm時振動達到了179μm,且10min內無明顯下降趨勢。本文針對汽輪機熱態啟動中的振動異常原因進行分析,并提出了具體的處理方案和建議,為以后同類型的機組啟動調試提供參考意見。

關鍵詞 汽輪機;熱態啟動;振動大;上下缸溫差;軸封蒸汽溫度

中圖分類號TK2 文獻標識碼A 文章編號2095—6363(2017)03—0046—03

汽輪機振動的大小,是決定汽輪機啟動時能否繼續升速乃至并網帶負荷的重要參數。對于汽輪機來說,微小的振動是不可避免的,振動的幅度只要不超過規定振動值,就屬于正常振動,這種振動對汽輪機啟動沒有影響。但是出現超過振動規定的標準值時,會使得機組的動靜部分發生摩擦,造成轉子的變形、彎曲、斷裂,甚至是葉片損壞,此時必須停止啟機,查明異常振動的原因,消除缺陷。

1機組概況

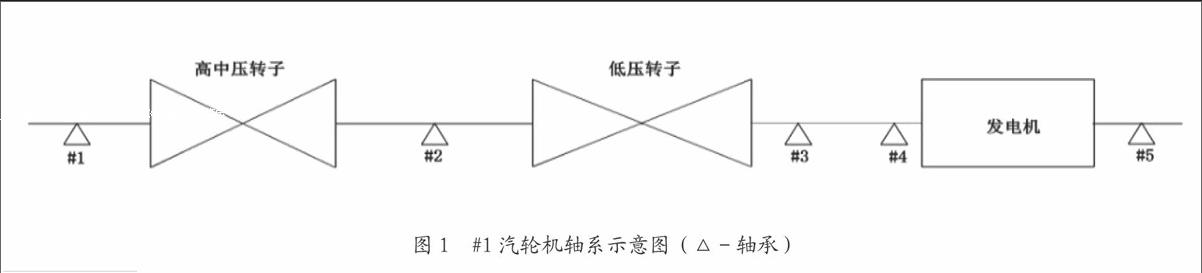

某135MW熱電廠#1機組汽輪機為哈爾濱汽輪機有限責任公司制造的C110/N135-13.24/535/535/0.3型式汽輪機為超高壓、中間再熱、單軸、雙缸雙排汽、單抽凝汽式、濕冷、供熱式汽輪發電機組。軸系由高中壓轉子、低壓轉子、發電機轉子通過剛性聯軸器連接而成,共5個軸瓦,均為橢圓瓦,#1、#2、#3、#4、#5軸承都是落地式軸承座。高中壓轉子臨界轉速為1647r/min,低壓轉子臨界轉速為1570r/min,發電子轉子臨界轉速為1 370r/min。軸系臨界轉速區間為:1300r/min~1800r/min。

2汽輪機熱態啟動振動簡介

2016年4月5日,某熱電廠#1機組進入整套啟動調試階段,首次啟動為冷態啟動。從汽機沖轉到機組并網帶負荷至55MW試運行,汽機的軸系振動以及其他各項參數均無異常。期間軸系最大振動為#1軸Y向,達到了95μm(過臨界轉速),帶負荷后穩定在了75μm。

2016年4月9日,某熱電廠#1機組正常運行過程中,#3軸Y向振動異常增大,此時汽機已帶60MW的負荷運行了超過48h。經過半個小時后,機組振動大達到跳機值(254μm),經查,發現各高壓脹差明顯增大;9日17點,機組盤車至偏心正常后,決定進行一次熱態啟機。但是在此次熱態開機過程中,汽輪機轉速沖至500rpm時,機組的振動就突然變上升,超過了124μm的報警值,且長時間內無下降趨勢。相較于冷態開機的機組振動參數差別非常大。之后調整開機參數,嘗試了多次熱態啟機,異常振動情況依然沒有得到良好的改善。

3振動特征及原因分析

3.1振動特征

1)振動信號的主頻仍為工頻以及伴隨出現少量分頻、倍頻和高頻分量,振動波形存在“削頂”現象;2)振動的幅值和相位都具有波動特性,振幅急劇增大;3)降速過臨界時的振動較正常升速時大,停機后轉子靜止時,測量大軸的晃度比原始值明顯增加。

3.2振動原因分析

相對于冷態啟動,熱態啟動時間短,升速率更快,主蒸汽的溫度需要根據汽缸金屬溫度來確定,相對應的軸封溫度和壓力、上下缸的溫差、凝汽器的真空都要做出相應的調整,如果按照冷態啟動的相關標準來進行熱態啟動,則會造成汽機軸系振動大、動靜摩擦等故障,從而延誤了開機的時間,嚴重時會嚴重損壞汽輪機設備。

通過觀察冷態啟動及機組并網帶負荷的情況可以看出,轉子的動平衡、瓦溫、膨脹都較好,轉子、滑銷均無問題,通過和冷態啟動相對比,熱態啟動有以下幾點特征:

1)熱態啟機打閘后在盤車狀態,#2瓦處轉子的晃度現場架百分表測量,達到了56μm,與初始值之差大于20μm(初始值為24 um),經過一段時間盤車后,晃度值恢復至啟機前數值。由此可以判斷,轉子有一定程度的熱彎曲。

2)前期熱態啟機沖轉時,高壓軸封進汽溫度低于高壓軸封進汽處金屬溫度;3)機組熱態啟動時,外缸外壁上下溫差過大(90℃~100℃)。

對汽輪機轉子來講,摩擦可以產生抖動、渦動等現象,但實際有影響的主要是轉子熱彎曲。動靜摩擦時圓周上各點的摩擦程度是不同的,由于重摩擦側溫度高于輕摩擦側,導致轉子徑向截面上溫度不均勻,局部加熱造成轉子熱彎曲,產生一個新的不平衡力作用到轉子上引起振動。

上述幾點特征可以分析表明:由于汽輪機轉子和上下汽缸加熱不均勻以及進入汽輪機的蒸汽與內部金屬溫度不匹配導致動靜部件之間的間隙變小,引起了動靜摩擦,從而引發了軸系的異常振動。

4解決異常振動的措施

4.1提高軸封蒸汽的溫度

在熱態啟機的過程中,發現高壓軸封進汽處金屬溫度在290℃~310℃,此時高壓軸封的進汽溫度維持在180℃~220℃時,與高壓軸封進汽處的金屬溫度就會有50℃以上的溫差,進汽后會對軸系造成很大程度的冷卻,直接表現為機組高壓缸脹差一直不穩定,時高時低。因此,在保持機組高壓脹差在正常范圍內的同時,必須提高高壓軸封的進汽溫度和壓力,使其與高壓軸封進汽處金屬溫度相匹配。

針對本機組熱態啟機時,高壓軸封溫度與軸封進汽處金屬溫度不匹配的情況,主要可采取以下措施可避免溫差大影響開機時機組振動:

1)停機后,將汽輪機缸內最高金屬溫度控制在270℃以下,再進行熱態啟機。

2)采用蒸汽參數更高的軸封汽源。可以用主蒸汽進行軸封供汽,不過此汽源需要加裝減溫減壓裝置,防止汽封壓力、溫度過高對汽封造成損害。

3)在軸封供汽母管上加裝大功率的電加熱器。機組熱態啟動時,通過電加熱器來提高輔助蒸汽的溫度以滿足機組熱態啟動對軸封溫度的要求。

第2和第3種方法需要設計部門和汽輪機廠家根據本機組熱力特性確定具體的改造方案。

4.2減小上下缸的溫差

在首次熱態開機過程中,汽機高壓內缸上下缸的溫差為40℃~48℃,停機后,上下缸的溫差會出現小幅度的增大,但是不會超過50℃,因此還是在開機允許范圍內的。但是高壓汽輪機的隔板汽封徑向間隙的為0.3mm~0.6mm,通過計算可以知道,超高壓汽輪機上、下缸溫差每增加10℃,調節級下部徑向間隙就會減小0.13mm。因此,若是汽封間隙安裝時偏下限值,則會造成徑向間隙減小,嚴重時會消失,造成動靜摩擦,從而引發汽輪機振動。為此,需要將汽輪機的上下缸溫差控制在20℃以內。

4.2.1造成上下缸溫差大的原因分析

1)檢查汽機汽缸的保溫。由于上下缸具有不同的重量和散熱面積,下缸重量大于上缸,下缸布置有抽汽管道,散熱面積大,在同樣的加熱或冷卻條件下,下缸散熱快而加熱慢,所以上缸溫度會大于下缸溫度;如果下汽缸的保溫設計、施工不合理、保溫層厚度不達標,就會加劇下汽缸的冷卻,增大上下缸的溫差。

2)檢查疏水是否暢通。通過檢查汽機抽汽、本體以及軸封的疏水,發現機組五段抽汽逆止閥前存在積水現象。五段抽汽作為采暖抽汽,在70MW負荷以下時,不作投用。設計上五段抽汽逆止閥前的疏水排放至無壓,未進凝汽器,啟機過程中開啟疏水會降低汽機的真空,所以未開啟,由此造成冷水反入汽缸內,降低汽輪機下缸溫度。

4.2.2減小上下缸溫差的措施

1)在進行汽缸保溫時,應采用良好的保溫材料(不宜使用石棉制品)和施工工藝,保證機組正常停機后的高壓內缸上下缸溫差不超過35℃,最大不得超過50℃;2)熱態啟動停機后,對疏水進行一次全面檢查,確保疏水暢通并保證疏水及抽汽閥門的嚴密性,同時五段抽汽逆止門前的疏水接入凝汽器。開機時對蒸汽系統、汽機本體及抽汽回熱系統進行充分的疏水;3)開機前,通過主蒸汽供汽對汽缸進行下半夾層加熱。加熱蒸汽的壓力控制在2.0MPa~2.5MPa,進汽溫度則高于高壓內缸上半內壁溫度即可。同時,需要嚴密監視夾層加熱的進汽量,防止汽機轉子被沖轉。

5處理結果

通過上述的處理措施后,再次進行了熱態啟動。沖轉過程中,機組振動在升速全過程表現良好(振動峰值為92μm),機組順利的定速3 000rpm。前后2次熱態啟機軸系振動情況如下表1所示。

通過表1、表2比較(同轉速)軸系振動情況比較可知:通過提高高、低壓軸封進氣溫度;減小汽機高壓缸內外缸的上下溫差;熱態啟機前機組進行充分疏水等措施有效改善了機組熱態啟動沖轉轉子軸系的振動情況,保證了機組的安全啟動和運行。

6結論

通過對機組的熱態開機異常振動的分析,判斷和處理,我們得出以下結論:

1)在機組熱態啟動過程中,通過提高軸封的進氣溫度,可以有效避免出現汽封端出現動靜摩擦。

2)在機組熱態啟動過程中,盡量減小汽機上下缸溫差可以有效防止汽輪機啟動時出現摩擦振動。

3)熱態啟動過程中,適當減小凝汽器的真空,有利于充分暖機,使汽機充分膨脹,從而避免出現異常摩擦振動。