滾壓加工在數控車床上的應用

盧良旺

摘要數控車床常用于軸類零件的車削加工,特別是加工輪廓復雜的零件更適合選擇數控車床。本文通過滾壓刀具在數控車床上對特形燈罩進行滾壓加工。此類加工方法在數控加工中比較少見,它替代了模具沖壓的加工方式,從而達到降低模具開發成本,提高生產效率的目的。

關鍵詞數控車床;滾壓刀具;滾壓;反光燈罩

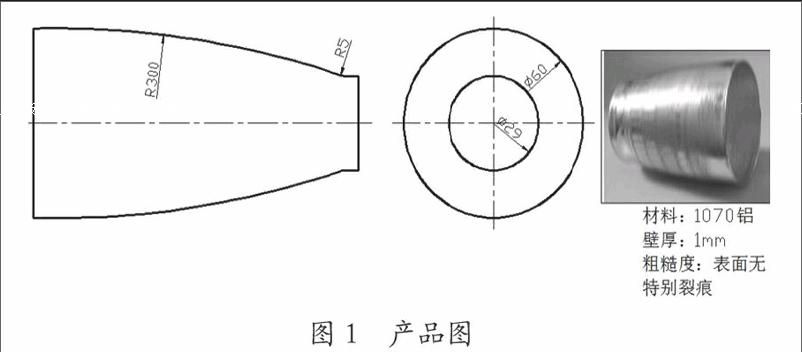

廣東省機械高級技工學校的校企合作車間接到了如圖1所示的反光燈罩的加工,此類產品在批量生產中通常采用沖壓工藝。由于是試樣,為了提高效率通過在數控車床上的滾壓加工,達到了產品所需的效果。

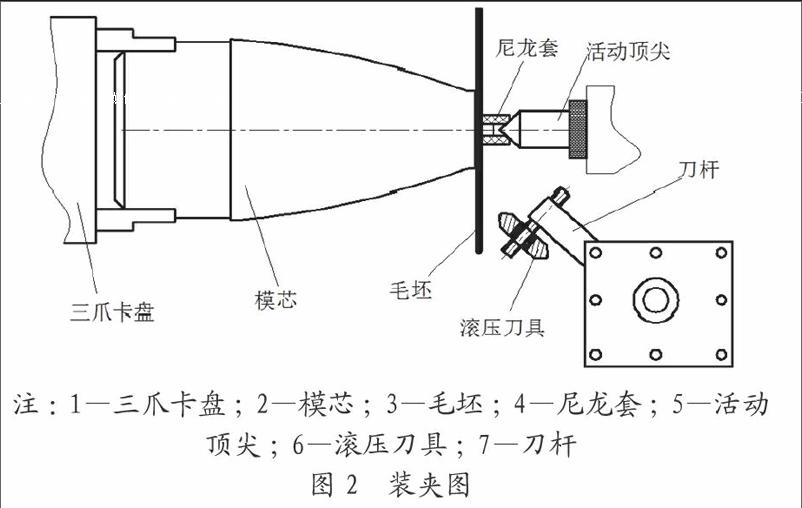

該反光燈罩壁厚為1mm,而且表面要求無裂痕,如果通過沖壓成型需要制作一套專業模具,不但提高了生產成本,同時也耽誤時間;數控車削加工也容易產生變形。經過多次試驗,我們設計了一把專用滾壓刀具,并對工件進行特殊裝夾(圖2)在數控車床上進行滾壓加工。從而不僅達到了產品的設計要求,也減少生產時間,降低了生產成本。

1工藝分析

1.1模芯的材料

由于板材本身的鋼性和硬度不高,塑性較高,不需要對表面處理做特殊要求,因此對模具材料的強度及剛性要求相對較低,最終從經濟性及使用壽命兩方面進行考慮,通過分析和查表選擇牌號為Cr12的冷作模具鋼當作模芯材料。

1.2刀具與工件裝夾

由于燈罩材料選用#1070鋁合金薄板,在使用中需要起到聚光和反光作用,因此對產品內壁的粗糙度要求比較高,同時產品厚度較薄,如果是普通滾刀滾壓的話很容易把產品壓裂。我們經過反復試驗,并尋找相應的加工方案,最終設計了一把形狀如圖2所示的滾刀。滾刀體材料選擇高速鋼(w18cr4v),這種鋼材具有良好的塑性、韌性、強度和硬度,能承受震動和沖擊負荷,根據經驗滾刀體的直徑約為產品最大外徑值的1/2~3/5,這里取1/2,通過計算得出旋輪工作直徑為30mm。

產品在滾壓過程中,采用三爪卡盤1外加活動頂尖5進行安裝,首先用采用三爪卡盤夾住粗加工過的模芯2,以模芯左端的臺階定位裝夾,安裝后進行精加工使其達到標準尺寸;毛坯3安裝在模芯的右端面處,為了便于拆裝模芯的右端設計有一個外圓直徑為19mm的臺階,裝夾的時候為了能使毛坯與模芯同時旋轉,我們在頂尖處加多一截外圓直徑為40mm,內孔直徑為20mm的尼龍套類零件,最后再用活動頂尖5頂住,這樣能保證裝夾牢固可靠,拆裝便捷。同時設計了一把專用滾壓刀具安裝在刀架上面,具體的裝夾方式如圖2所示。

為了保證產品的合格率,刀具的安裝角度非常重要。分別設置為:1)引導角y,它主要對毛坯起預壓的作用,防止在擠壓過程中使材料表面出現隆起或堆積的現象,普通滾壓中,一般取3°~9°之間,通過實際加工刀具引導角y為4°;2)成型角,它的大小直接影響著滾壓時軸向力與徑向力之間的分配,成型角過小會使徑向分力變大,軸向分力變小,材料表面出現隆起的情況就會變小,所以一般取值為15°~45°之間,實際取值為22°;3)退出角B,退出角對于零件的影響較小,主要是滾壓后退刀的時候不能碰到零件。但是也不能選擇過大的退出角度,角度過大會影響到圓角半徑處的強度,造成圓角處的強度降低,導致圓角斷裂。實際取值約為60°。

2燈罩類產品的滾壓

加工時參數的選擇:轉速及進給速度也對零件的加工起著至關重要的作用,根據經驗鋁合金件的旋壓加工轉速控制在500r/min~800r/min,轉速快旋輪接觸毛坯時容易產生較大的沖擊力將毛坯打壞,太慢則會使零件表面壓痕間距過大,影響粗糙度,因此選擇轉速為600r/min;旋壓進給速度的選擇根據滾壓刀具圓弧處的半徑和產品最小處的半徑來確定,因為產品最小處的變形量最大,所以根據計算得出進給速度約為107mm/min;滾壓的次數約為20次,最后兩次作為根據以上要求最終完成該零件的滾壓加工。

3加工出現的主要問題及分析

1)滾刀刀柄安裝不正確,導致產品開裂,加工時滾刀如果不能合理的與鋁板接觸,導致滾刀不能與鋁板同時旋轉,滾刀直接將鋁板擠裂。因此必須多次對滾刀安裝的角度進行調整,并進行多次試車,使滾刀體與鋁板同時旋轉,讓加工達到可行狀態。2)滾刀處的圓弧半徑不合理,導致產品開裂,滾刀與鋁板第一時間接觸時會產生較大的應力,如果應力過于集中,很容易使鋁板出現開裂的狀態,導致鋁板報廢。因此滾刀兩邊的圓角顯得非常重要,經過反復測驗,我們得出把圓角半徑設為1.9mm,能使產品加工達到所需要的要求。

4結論

根據加工和生產得出,使用數控車床的滾壓加工,其加工工藝設計及加工方法是合理的,加工效率也得到了提高。無論在成本上還是在加工效率上,都比制作沖壓模具所需的時間或成本要少,這樣可以降低中小型企業在前期成本投入上的風險,減少由于生產周期長而導致的資金周轉難的問題,并且可以簡單、高效的通過更換不同的模芯,快速調整加工零件的類型使企業的產品生產短時多樣化,滿足多種客戶的不同需求,降低設備的購入成本,提高企業的綜合競爭力。