基于組合繼電反饋的永磁同步直線電機推力波動辨識方法

張 翔 葉佩青,2 張 輝,2

(1.清華大學機械工程系 北京 100084 2.摩擦學國家重點實驗室(清華大學) 北京 100084)

?

基于組合繼電反饋的永磁同步直線電機推力波動辨識方法

張 翔1葉佩青1,2張 輝1,2

(1.清華大學機械工程系 北京 100084 2.摩擦學國家重點實驗室(清華大學) 北京 100084)

在永磁同步直線電機中,由齒槽效應和端部效應引起的推力波動是制約其動態性能的重要因素。提出一種基于組合繼電反饋的推力波動辨識方法,且利用辨識結果實現推力波動的補償。針對某直驅進給實驗平臺,首先建立其動力學模型,設計基于理想繼電環節和含有死區的遲滯繼電環節相結合的信號激勵源;其次利用描述函數對各非線性環節進行諧波線性化進而獲取各環節的雙輸入描述函數,再根據非線性系統極限環存在條件確定系統待辨識參數的解析表達式;最后,通過仿真和實驗驗證了該方法的可行性和準確性。實驗表明當直驅進給系統勻速運動時,含有推力波動補償時伺服系統的推力電流波動比補償前降低了46.3%,其跟蹤誤差的方均根由34.1 μm降至19.3 μm。

直線電機 極限環 參數辨識 繼電反饋 推力波動

0 引言

目前永磁同步直線電機已廣泛應用于數控機床、醫療設備、半導體制造及精密儀器設備中,并起到重要作用。由于直線電機直接與執行機構連接,在提高進給系統傳動剛度的同時,其傳動精度和可靠性也得以明顯改善。此外,直線電機簡化中間傳動機構,在提高空間利用率的同時消除了由傳動機構帶來的摩擦或間隙等非線性因素,為提高直線伺服系統動態性能提供可能[1]。但任何作用在執行機構輸出端的負載或擾動也將無緩沖地作用在電機輸出端,如直線電機的推力波動、執行機構摩擦力以及負載突變等[2]。上述干擾因素中,推力波動主要由直線電機結構所致,主要包括端部磁場開斷產生的端部定位力和內部齒槽結構引起的齒槽定位力,二者均與電機初級和次級的相對位置存在周期性關系,是電機自身的重要屬性[3]。推力波動的存在對直驅系統的動態性能具有重要影響,因此準確高效地檢測直線電機的推力波動對于提高直線電機動態性能具有重要意義。

為抑制或降低直線電機推力波動對伺服系統的影響,國內外學者進行了大量研究,現將解決方案分為優化或改進直線電機設計結構[4-6]和在控制過程中對推力波動進行觀測或補償[7-9]兩類。文獻[10]針對圓筒型直線電機的永磁體形狀、充磁方向等進行優化設計,使推力波動得到改善,但通過結構優化的方法抑制推力波動會增加生產成本且易引起其他指標的退化。因此在控制器中通過辨識、補償推力波動是抑制其影響的另一重要途徑。在直線電機推力波動的辨識中按照其模型是否已知將其分為基于模型和無模型辨識。文獻[11]根據已知形式的推力波動,提出一種基于神經網絡的辨識方法,通過系統輸入輸出對推力波動的未知參數進行辨識和補償,由于此方法的辨識精度對樣本數據庫的敏感性強,因此為保證辨識精度,需要進行大量實驗獲取樣本數據。文獻[12]提出一種基于擾動觀測器的方法,將直線電機推力波動作為系統擾動,通過提取控制器輸入和位置輸出進行實時觀測并補償,但其觀測與補償效果受到被測信號所含高頻噪聲的影響。文獻[13]利用一種特殊機構測試推力波動,根據相同測試條件不同運行方向將摩擦力抵消進而獲取推力波動,但該方法對電機尺寸有所限制,難以得到普遍應用。

繼電反饋辨識方法是一種基于非線性系統穩定極限環的幅值和頻率等信息而獲取系統模型參數的方法,且在辨識過程中無需額外執行機構或信號激勵裝置。由于此方法簡單易行,已廣泛應用于過程控制領域的參數辨識中。此外已有相關學者研究利用繼電反饋方法辨識伺服系統的靜摩擦力、庫倫摩擦力和黏滯摩擦力,并通過仿真和實驗驗證了方法的正確性[14,15]。新加坡學者S.L.Chen首次提出應用繼電反饋方法對直驅進給伺服系統的推力波動進行辨識,通過遲滯繼電環節產生的方波作為激勵信號實現辨識[16]。由于繼電反饋辨識本質上是利用描述函數將非線性系統線性化來求解待辨識參數解析表達式,而方波激勵信號中諧波含量較高,使參數辨識的精度受限。

綜上所述,為降低激勵信號中的諧波含量以提高參數辨識精度,本文提出一種基于組合繼電反饋的直線電機推力波動辨識方法。針對直驅進給系統,首先建立其動力學模型,其次設計了基于理想繼電環節和含死區的遲滯繼電環節的組合繼電激勵,并根據極限環存在條件及諧波線性化理論求解待辨識參數的解析表達式,最后通過仿真計算和實驗驗證該辨識方法的可行性和準確性。

1 直驅進給系統動力學建模

本文以直驅進給實驗平臺為研究對象,平臺以圓筒型直線電機為驅動元件,以滑動導軌為傳動元件,建立其動力學模型為

f(t)=Kfi(t)

(1)

(2)

式中,f(t)、fr(x)、ff和fΔ分別為直線電機驅動力、推力波動、摩擦力和其他干擾;Kf為推力系數;i(t)為加載至線圈的電流值;m為負載質量;x(t)為執行機構的實時位置。由于直驅平臺采用滑動導軌作為傳動方式,因此主要考慮由黏性摩擦fv和庫倫摩擦fc組成的摩擦力

(3)

另外根據文獻[16]可知,在忽略推力波動高次諧波的情況下,可將fr(x)簡化為

fr(x)=Csin(Ωx+θ)=C1cos(Ωx)+C2sin(Ωx)

(4)

由式(1)~式(4)可得

(5)

其中

(6)

根據式(5)直驅進給系統線性部分可表示為

(7)

式中,a=fv/m;b=1/m。

2 非線性系統參數辨識

2.1 組合繼電環節的設計

為使上述非線性系統能夠產生穩定的極限環,即在某種激勵信號作用下,系統具有頻率和幅值穩定的位置輸出。因此設計基于理想繼電環節和含有死區的遲滯繼電環節相結合的信號激勵源,其中理想繼電環節表達式為

(8)

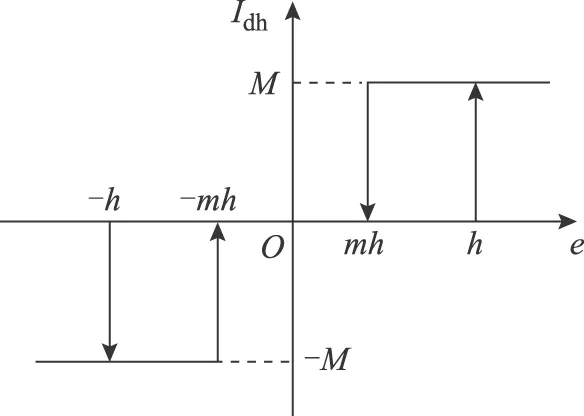

式中,e為跟蹤誤差即指令輸入和反饋輸出的差值。如圖1所示含有死區的遲滯繼電環節定義為

(9)

圖1 含有死區的遲滯繼電環節Fig.1 A hysteretic relay with dead zone

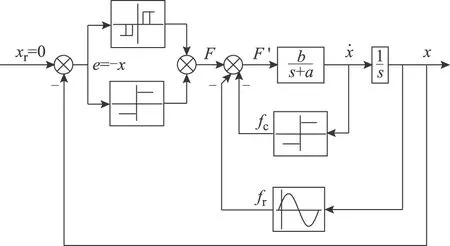

根據組合繼電環節可得待辨識系統如圖2所示。當非線性系統出現穩定極限環時,由非線性系統諧波線性化理論可假設其誤差形式為e(t)=Asin(ωt)+B,進而利用描述函數可建立待辨識參數與組合繼電增益、系統穩定輸出的幅值及頻率的解析關系。

圖2 繼電反饋辨識系統Fig.2 Identification system based on relay feedback

2.2 非線性環節的描述函數

為便于分析圖2所示繼電反饋辨識系統,將其轉換為含有線性部分和非線性部分的等效框圖如圖3所示,其中非線性部分包括理想環節、含有死區的遲滯環節、推力波動及庫侖摩擦力,線性部分包括負載和黏性摩擦力。

圖3 辨識系統等效框圖Fig.3 Equivalent block of identification system

將跟蹤誤差e=-x帶入式(6)可得

F′=Kfi(t)+fsgn(e)-C1cos(Ωe)+C2sin(Ωe)

(10)

針對圖3中各非線性環節,利用描述函數對其進行諧波線性化,求解各環節對應的描述函數。由假設的跟蹤誤差形式可知,誤差包括交流分量和直流分量,因此下面將利用描述函數法求解各環節對應的雙輸入描述函數(DualInputDualFunctions,DIDF)。首先考慮含有死區的遲滯環節

(11)

(12)

式中,Nah為交流分量對應的描述函數;Nbh為直流分量對應的描述函數。其中

其次,求解庫倫摩擦力的DIDF,由于庫倫摩擦前含有積分環節,其直流分量對應的描述函數為零。

(13)

Nbf=0

(14)

式中,Naf為交流分量對應的描述函數;Nbf為直流分量對應的描述函數。

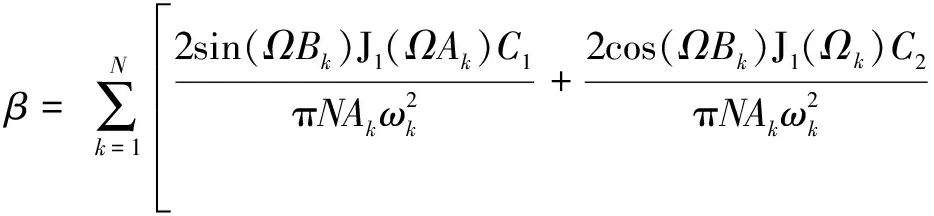

再次,推力波動的DIDF如式(15)、式(16)所示。

(15)

(16)

式中,Ji(ΩA)為ΩA所對應的i階貝塞爾函數值。

利用諧波線性化方法只考慮各非線性環節的基波分量而忽略其他高次諧波。因此,根據疊加原理可得在交流分量和直流分量輸入下待辨識系統非線性部分的描述函數為

Na=Nah+Nar+Naf+NaI

(17)

Nb=Nbh+Nbr+NbI

(18)

2.3 非線性系統產生極限環的條件

根據非線性系統產生穩定極限環的條件,其非線性部分和線性部分的描述函數需滿足

Na(A,B,ω)G(jω)=-1

(19)

Nb(A,B,ω)=0

(20)

式(19)成立需要其實部和虛部分別滿足條件,由此可得

(21)

2sin(ΩB)J1(ΩA)C1+2cos(ΩB)J1(ΩA)C2

(22)

由式(20)成立可知

2C2sin(ΩB)-2C1cos(ΩB)

令

定義α=a/b,β=1/b。

由此可知系統待辨識參數為α,β,C1,C2和f。

2.4 待辨識參數的求解

根據2.3節中非線性系統極限環產生條件可得三個方程,而系統中含有5個待辨識參數,因此至少需要在兩組不同繼電增益條件下進行實驗,才能實現對全部待辨識參數的求解。假設兩組繼電反饋實驗中繼電增益分別為m1、m2、M1、M2、h1、h2、D1、D2,位置輸出的幅值、頻率和偏置分別為A1、A2、B1、B2、f1、f2,根據以上信息可求解待辨識參數的解析表達式為

(23)

(24)

(25)

(26)

(27)

在式(23)~式(27)中,繼電反饋的增益可以根據控制器中的設計值確定,而位置輸出的幅值、頻率和偏置則需要分析確定。由于在2.1節的分析中已知輸出信號的形式,因此在穩定輸出中提取有限周期穩定的位置輸出,利用最小二乘法對已知形式的信號和實際位置輸出進行擬合求解輸出信號的幅值、頻率和偏置。

3 仿真驗證

為確定所提辨識方法的有效性和準確性,通過仿真計算進行驗證。假定上述直線伺服進給系統的動力學模型中的待辨識參數為:a=4,b=40,f=0.4,C1=0.5,C2=0.866。

仿真過程中采樣時間為0.1ms,參數Ω為0.2π。利用組合繼電環節產生的信號激勵此非線性系統的極限環。

3.1 非線性系統極限環產生條件

圖4為在一定繼電增益條件下的位置輸出。根據式(21)可知,在m為1時要求極限環振蕩頻率或幅值為負值,這在實際系統中是不可能的。因此在圖4所示的繼電增益條件下系統不能產生穩定極限環,仿真實驗結果與理論推導結論一致。

圖4 M=8,D=4,h=0.4,m=1,θ=0位置輸出Fig.4 M=8,D=4,h=0.4,m=1,θ=0 position output

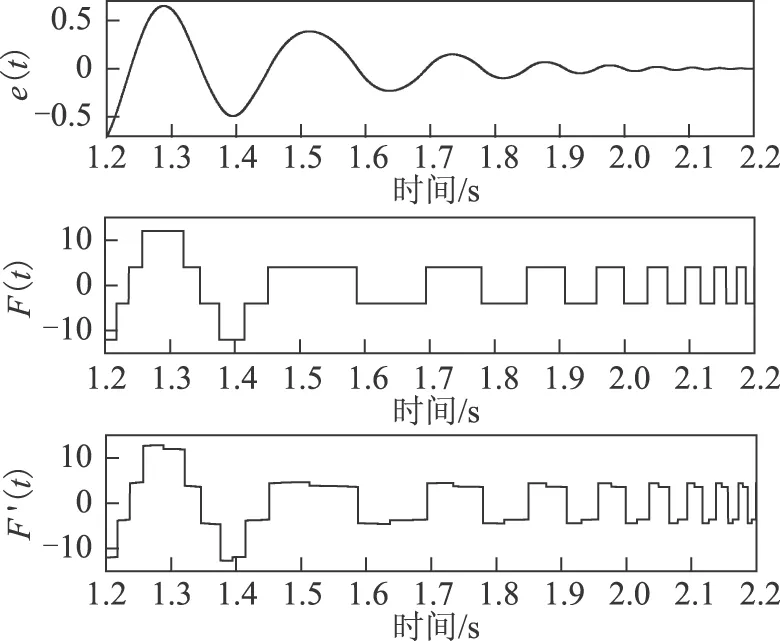

根據圖4仿真結果,調整非線性環節的繼電增益如圖5所示,系統可以產生穩定輸出,且由于系統中θ=0,因此系統位置輸出關于e(t)=0對稱。

圖5 M=8,D=4,h=0.4,m=0.5,θ=0位置輸出Fig.5 M=8,D=4,h=0.4,m=0.5,θ=0 position output

在仿真中設置推力波動相位項θ=π/4,通過圖6仿真結果可見推力波動中存在偶函數項,導致系統輸出的極限環含有偏置。本文所提辨識方法即根據系統輸出的偏置項求解推力波動的幅值和相位。

3.2 參數辨識

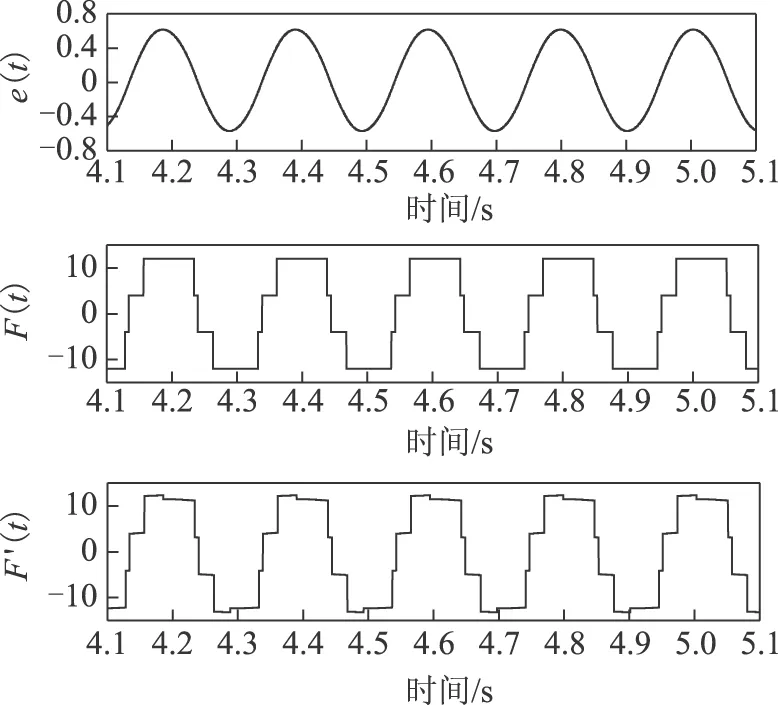

在仿真實驗中,假設推力波動相位θ=π/6,其余參數不變。由2.4節的分析可知,為求解系統全部待辨識參數,需按圖7、圖8中的繼電增益參數設置進行兩組辨識實驗。

圖6 M=8,D=4,h=0.4,m=0.5,θ=π/4位置輸出Fig.6 M=8,D=4,h=0.4,m=0.5,θ=π/4 position output

圖7 M=10,D=5,h=0.6,m=0.5,θ=π/6位置輸出Fig.7 M=10,D=5,h=0.6,m=0.5,θ=π/6 position output

圖8 M=8,D=4,h=0.4,m=0.3,θ=π/6位置輸出Fig.8 M=8,D=4,h=0.4,m=0.3,θ=π/6 position output

利用2.4節中所述對輸出信號的提取方法可得ω1=29.740 5,A1=0.717 5,B1=0.023 9,ω2=30.728 6,A2=0.601 2,B2=0.029 5,再通過待辨識參數的解析表達式可求解得到a=4.081,b=40.322 6,C1=0.450 7,C2=0.862 0,f=0.394 9。

3.3 與遲滯繼電反饋辨識的對比

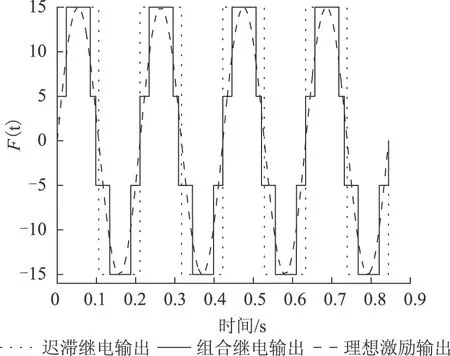

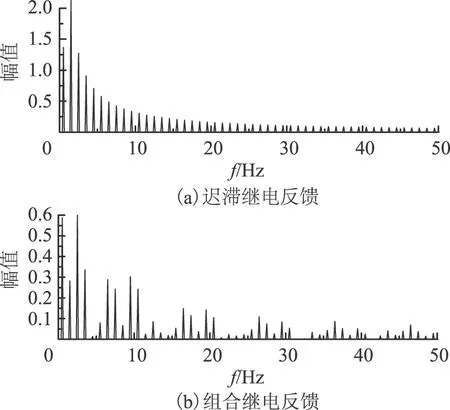

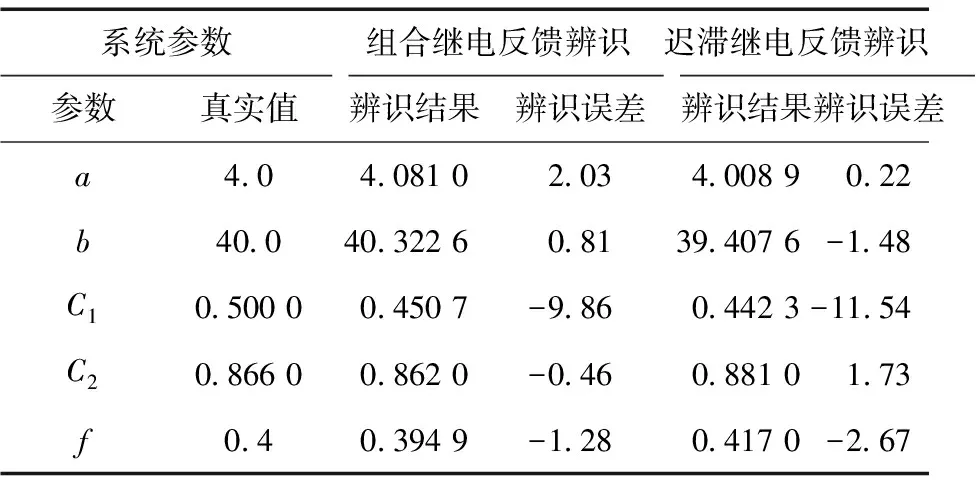

由于繼電反饋辨識本質上是利用描述函數將非線性系統線性化來求解待辨識參數解析表達式,因此在保證非線性系統極限環存在的基礎上,辨識過程中理想激勵信號為固定頻率的正弦輸出。為此將圖7仿真實驗中的激勵信號、采用遲滯繼電環節辨識的激勵信號[15]與理想激勵信號進行對比,如圖9所示。在對上述激勵信號進行快速傅里葉變換后可得其諧波誤差分量如圖10所示,由此可見組合繼電反饋的諧波含量明顯優于遲滯繼電反饋的諧波含量,可以有效減小激勵信號的諧波誤差。

圖9 繼電激勵信號與理想激勵信號對比Fig.9 Comparison between relay excitation signal and ideal excitation signal

圖10 繼電激勵信號的諧波誤差分量Fig.10 Harmonic error component of relay excitation signal

表1為采用組合繼電環節和遲滯繼電環節的仿真辨識結果對比,通過對具有相同模型參數的伺服系統的仿真辨識可見,組合繼電反饋的最大參數辨識誤差可以減小至9.86%,比遲滯繼電反饋辨識方法有所提高。

表1 仿真辨識結果

4 實驗驗證

4.1 基于繼電反饋的系統參數辨識

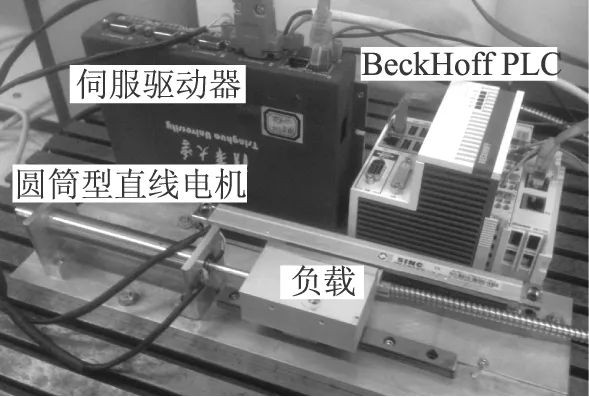

圖11為利用圓筒型直線電機作為驅動元件的直驅進給實驗平臺,主要包括:①BeckHoff公司的PLC控制器,控制器采樣時間可調,最小控制周期為50 μs;②利用TOSHIBA公司生產的THS119霍爾傳感器進行位置檢測,傳感器檢測分辨率為2.5 μm;③課題組研發的圓筒型直線電機和伺服驅動器,相關參數見表2,負載的傳動方式為滑動導軌。

圖11 直驅進給平臺實物圖Fig.11 Direct-drive feed platform in lab environment

表2 電機及驅動參數說明

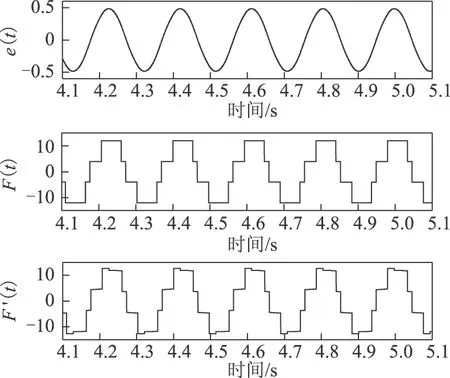

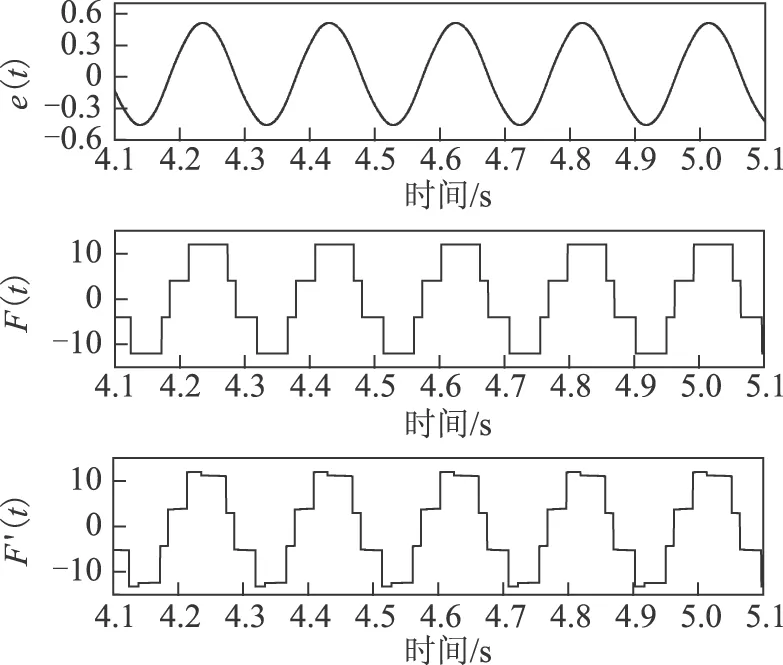

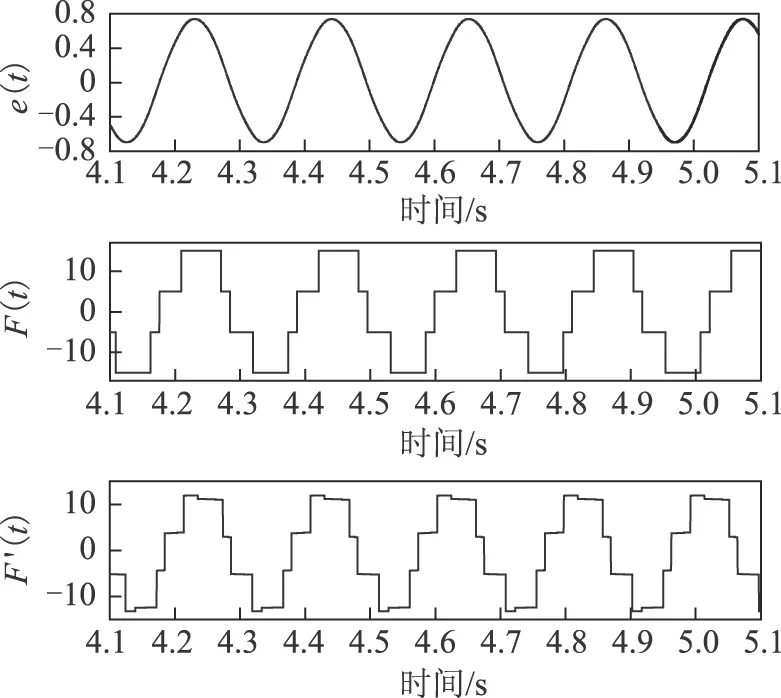

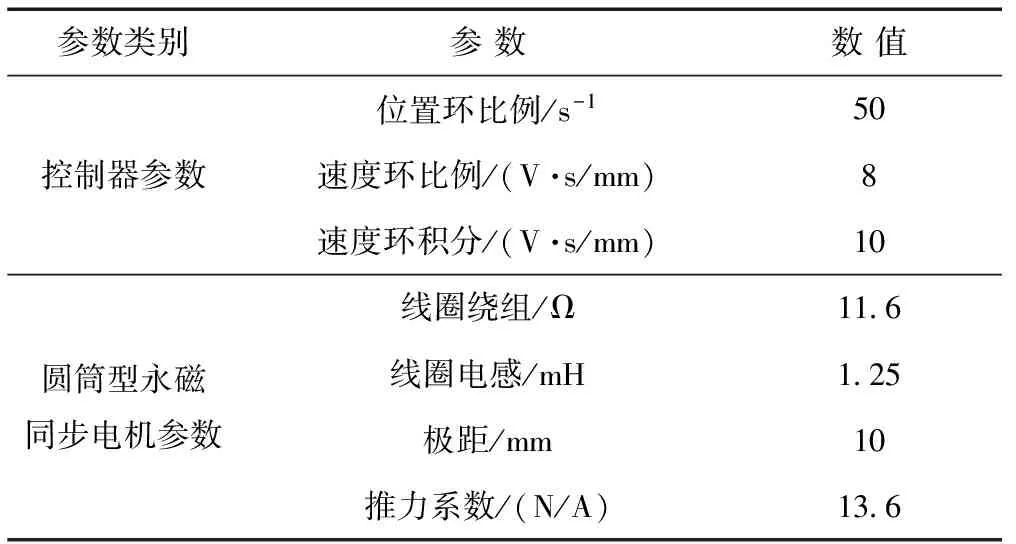

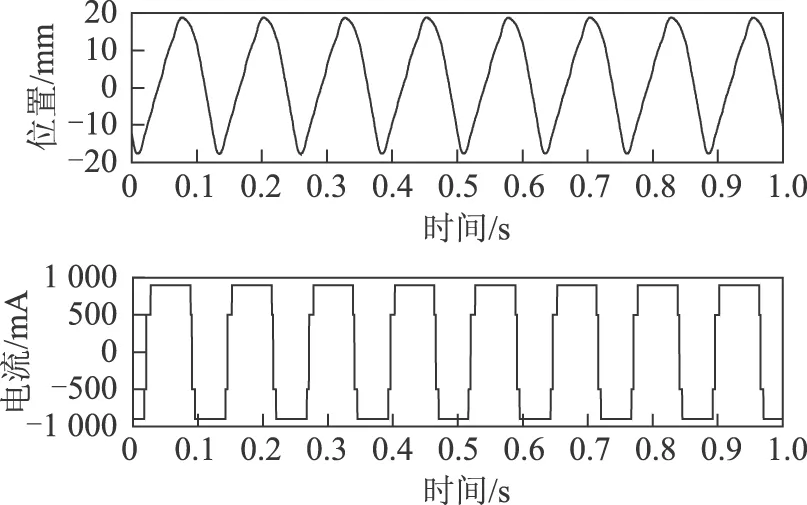

在進行系統參數辨識前,首先需要確定推力波動的特征頻率。利用實驗方法[17]確定的圓筒型直線電機推力波動特征頻率Ω為0.603 2 rad/mm。然后在圖11所示平臺按照相應繼電增益系數進行辨識實驗,實驗結果如圖12、圖13所示。

圖12 M1=40,D1=50,h1=2 000,m1=0.5位置輸出Fig.12 M1=40,D1=50,h1=2 000,m1=0.5 position outputs

圖13 M1=50,D1=60,h1=2 500,m1=0.6位置輸出Fig.13 M1=50,D1=60,h1=2 500,m1=0.6 position outputs

由圖12、圖13的繼電反饋辨識實驗可以得到兩組位置輸出信號的頻率、幅值和直流偏置分別為49.155 Hz、18.186 mm、0.522 5 mm及49.247 Hz、21.106 mm和0.991 mm,再利用式(23)~式(27)中的解析表達式可以確定系統待辨識參數為a=0.219 9,b=8.096 3,C1=-0.882 0,C2=-3.092 0,f=0.021 2。

4.2 推力波動補償對控制性能的影響

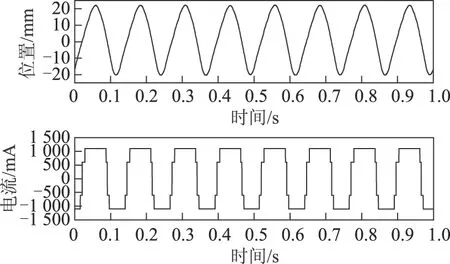

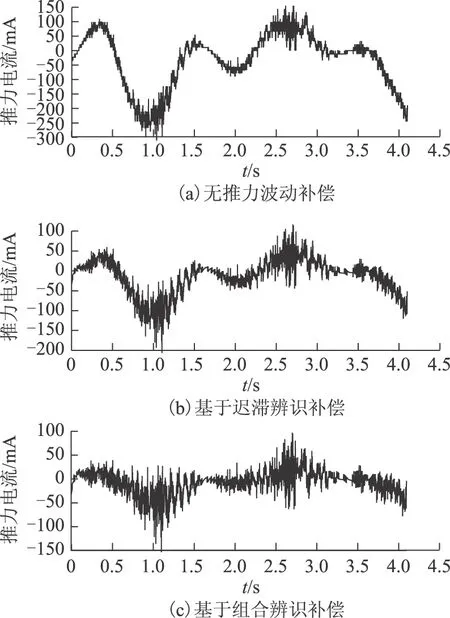

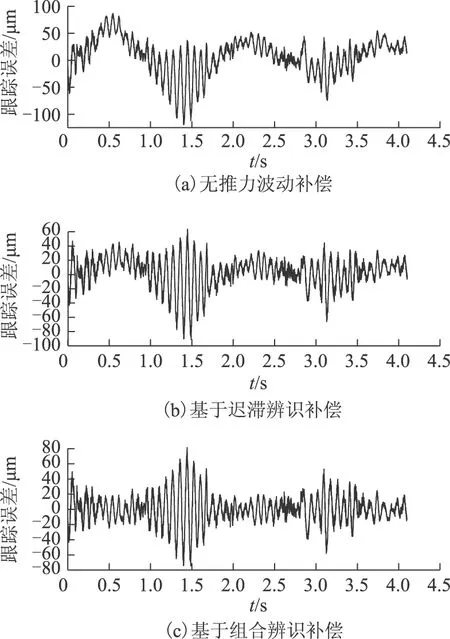

為便于驗證辨識結果的正確性,針對圖11直線進給平臺使其處于往復運動狀態,并設定其往復運動行程及速度分別為40 mm和5 mm/s,運動過程中控制器參數見表2。通過對比直線電機勻速運動狀態下推力電流和位置跟蹤誤差進而分析推力波動前饋補償對直驅伺服控制性能的影響(該方法也適用于非勻速運動狀態)。由圖14可見,基于組合繼電反饋推力波動前饋補償的推力電流波動顯著減小,其波動量較無補償和基于遲滯辨識的前饋補償分別降低了46.3%和30.9%。圖15為不同補償狀態下伺服系統的跟蹤誤差,其跟蹤誤差的方均根由無補償時的34.1 μm分別降至21.7 μm(遲滯辨識補償)和19.3 μm(組合繼電辨識補償)。

圖14 勻速運動狀態不同補償的推力電流Fig.14 Thrust current with different compensation methods under uniform motion

圖15 勻速運動狀態不同補償的跟蹤誤差Fig.15 Tacking error with different compensation methods under uniform motion

5 結論

1)針對直線進給平臺,建立其傳動系統動力學模型,為利用非線性系統極限環進行系統參數辨識,所設計的繼電環節由理想和含有死區的遲滯環節組成,用于提供激勵信號。

2)利用描述函數法對系統中各非線性環節進行諧波線性化,得到各環節的DIDF,并根據非線性系統極限環產生條件求解得到系統待辨識參數的解析表達式。

3)本文通過仿真驗證了辨識方法的有效性和準確性,且通過實驗測試表明,在直線進給機構處于低速且勻速運動的狀態下,含有直線電機推力波動補償下推力電流波動降低了46.3%,直驅伺服跟蹤誤差方均根由34.1 μm降至19.3 μm。綜上所述,利用本文辨識方法獲取的推力波動模型有效,可以用于改善伺服系統的控制性能。

[1] 陸華才,江明,郭興眾,等.永磁直線同步電機推力波動約束[J].電工技術學報,2012,127(3):128-132. Lu Huacai,Jiang Ming,Guo Xingzhong,et al. Thrust ripple suppression for permanent magnet linear synchronous motor[J].Transactions of China Electrotechnical Society,2012,127(3):128-132.

[2] Lu S W,Tang X Q,Song B,et al.Identification and compensation of force ripple in PMSLM using a JITL technique[J]. Asian Journal of Control,2015,17(3):1-10.

[3] Ahn H S,Chen Y Q,Dou Huifang.Static-periodic adaptive compensation of cogging and coulomb friction in permanent magnet linear motor[C]//IEEE Transactions on Magnetics,2005,41(1):90-98.

[4] 趙玫,鄒繼斌,王騫,等.圓筒型橫向磁通用此直線電機的基礎研究[J].電工技術學報,2014,29(1):80-89. Zhao Mei,Zou Jibin,Wang Qian,et al.Fundamental research of tubular transverse flux permanent magnet linear machine[J].Transactions of China Electrotechnical Society,2014,29(1):80-89.

[5] 黃磊,胡敏強,劉靜,等.雙邊長初級磁通切換永磁直線電機推力波動分析及抑制[J].電工技術學報,2014,29(11):10-19. Huang Lei,Hu Minqiang,Liu Jing,et al.Analysis and suppression of the thrust ripple in a double-sided long primary flux-switching permanent magnet linear motor[J].Transactions of China Electrotechnical Society,2014,29(11):10-19.

[6] 寇寶泉,張赫,郭守侖,等.輔助極一體式永磁同步直線電機端部定位力抑制技術[J].電工技術學報,2015,30(6):106-113. Kou Baoquan,Zhang He,Guo Shoulun,et al.End effect detent force reduction for permanent magnet linear synchronous motors with auxiliary poles one-piece structure[J].Transactions of China Electrotechnical Society,2015,30(6):106-113.

[7] Naso D,Cupertino F,Turchiano B.Precise position control of tubular linear motors with neural networks and composite learning[J].Control Engineering Practice,2010,18(5):515-522.

[8] Lu Lu,Yao Bin,Chen Zheng,et al.Adaptive robust control of a linear motor driven precision industrial gantry with improved cogging force compensation[C]//2008 ASME Dynamic Systems and Control Conference,2008.

[9] 張代林,陳幼平,艾武,等.基于觀測器模型的直線電機干擾抑制技術的研究[J].中國電機工程學報,2007,27(12):14-18. Zhang Dailin,Chen Youping,Ai Wu,et al.Research on disturbance suppression technology for linear motors based on a disturbance observer model[J].Proceedings of the CSEE,2007,27(12):14-18.

[10]崔連峰, 郝玉麗. 機床用永磁直線同步電機推力波動的優化設計[J]. 微電機, 2012, 45(10): 29-33. Cui Lianfeng, Hao Yuli. Thrust fluctuations optimal design of PMLSM for machine tool[J]. Micromotors, 2012, 45(10): 29-33.

[11]Zhang Dailin,Chen Youping,Ai Wu,et al.Force ripple suppression technology for linear motors based on propagation neural network[J].Chinese Journal of Mechanical Engineering,2008,21(2):13-16.

[12]Sung H C,Park J B,Joo Y H.Observer-based sampled-data control for nonlinear systems:Robust intelligent digital redesign approach[J].International Journal of Control,Automation,and System,2014,12(3):486-496.

[13]Villegas F J, Hecker R L, Pena M E, et al. Modeling of a linear motor feed drive including pre-rolling friction and aperiodic cogging and ripple[J]. International Journal of Advanced Manufacturing Technology, 2014, 73(1): 267-277.

[14]Tan K K,Lee T H,Huang S N,et al.Friction modeling and adaptive compensation using a relay feedback approach[J].IEEE Transactions on Industrial Electronics,2001,48(1):169-176.

[15]Chen S L, Tan K K, Huang S. Identification of coulomb friction-impeded systems with a triple-relay feedback apparatus[J]. IEEE Transactions on Control System Technology, 2012, 20(3): 726-737.

[16]Chen S L,Tan K K,Huang S N,et al.Modeling and compensation of ripples and friction in permanent-magnet linear motor using a hysteretic relay[J].IEEE/ASME Transactions on Mechatronics,2010,15(4):586-594.

[17]盧少武,唐小琦,周鳳星,等.永磁同步直線伺服系統的紋波推力補償[J].西安交通大學學報,2014,48(2):106-110. Lu Shaowu,Tang Xiaoqi,Zhou Fengxing,et al.Force ripple compensation for permanent magnet linear servo system[J].Journal of Xi′An Jiao Tong University,2014,48(2):106-110.

(編輯 于玲玲)

An Identification Method of Force Ripple in Permanent Magnet Synchronous Linear Motors Based on the Combined Relay Apparatus

ZhangXiang1YePeiqing1,2ZhangHui1,2

(1.Department of Mechanical Engineering Tsinghua University Beijing 100084 China 2.The State Key Laboratory of Tribology Tsinghua University Beijing 100084 China)

Force ripples,caused by slot force and end force,are the significant factor which restricts the dynamic performance of linear motors.As a consequence,a new identification method based on the relay feedback was proposed to model and compensate for the force ripples in linear motors.Taking the direct feed platform as a researching object,the dynamic of the system was modeled and a signal source which included an ideal relay component and a hysteresis relay component along with dead zone was designed firstly.Hence,dual input description functions were obtained by implementing the method of describe function to linearize the designed relay components.Furthermore,the analytical expressions of the identified parameters in the nonlinear system were solved according to the requirement for oscillation.Finally,simulation study has been carried out for validating the feasibility and accuracy of the method while relevant experiments were conducted on the platform.Experiment results have shown that the thrust current fluctuation was reduced 46.3% while the RMSE of the tracking error can be reduced from 34.1 μm to 19.3 μm.

Linear motors,oscillation,parameter identification,relay feedback,force ripple

國家科技支撐計劃項目(2015BAI03B00)、清華大學摩擦學國家重點實驗室重點項目(SKLT12A03)及北京市科技計劃項目(Z141100000514015)資助。

2016-03-30 改稿日期2016-09-26

TM351

張 翔 男,1989年生,博士研究生,研究方向為伺服控制技術。

E-mail:xiang-zhang12@mails.tsinghua.edu.cn

葉佩青 男,1963年生,研究員,博士生導師,研究方向為伺服驅動技術、數控技術與裝備。

E-mail:yepq@tsinghua.edu.cn(通信作者)