船舶曲面板列焊接自動化

李高進, 伍朝暉, 徐寶東, 楊龍飛, 蘇娟娟, 張劍鋒

(1.上海船舶工藝研究所, 上海 200032; 2.江南造船(集團)有限責任公司, 上海 201913)

?

船舶曲面板列焊接自動化

李高進1, 伍朝暉2, 徐寶東1, 楊龍飛2, 蘇娟娟1, 張劍鋒1

(1.上海船舶工藝研究所, 上海 200032; 2.江南造船(集團)有限責任公司, 上海 201913)

探討采用定點支柱式可調曲形胎架、兩軸旋轉變位胎架和機械自動化焊接裝備組成的模擬系統,以實現曲面板列自動化焊接工藝技術。采用自動化焊接小車,使其與可調曲形胎架協調運行,在胎架調節中運用比例-積分-微分(Proportion Integral Derivative, PID)控制技術,實時將曲面板列焊接的位置由大傾斜位置變為平位置,實現曲面板列的自動化焊接。

曲面板列;協調運行;PID控制技術;平位置

0 引言

目前,焊接工時和成本各占船體建造工時和成本的30% ~50%[1],焊接技術水平的高低決定了造船質量的優劣。在船體焊接生產設計中,確定焊接位置、正確選擇焊接方法、使用合適的焊接材料和焊接設備,對提高生產效率、縮短造船周期、提高焊接質量以及降低焊接成本都具有重要意義[2]。

船舶的船體建造以分段為基本建造單元,1艘船舶可由數十至數百個分段組成。分段的形狀大致可分為2類:曲面分段(主要是船艏、艉部以及艦船的大部分)和平直分段(主要是大型民用船舯部分)。平直分段基本是矩形結構,焊縫趨于直線性,大多為平直焊縫,有利于實施機械自動化焊接。

船舶焊接質量是評價造船質量的重要指標,焊接生產效率是影響造船產量與生產成本的主要因素之一[3]。為了提高船舶焊接質量,自20世紀90年代起,我國主要造船企業就陸續引進數十條平面分段生產流水線,用于平直分段的生產。這是一種大型裝置化設備,由拼板裝焊、縱骨裝焊、縱桁板列裝焊等主要工位以及工位間的傳送裝置組成,其中拼板和縱骨焊接工位都實現了全機械自動化生產,整個生產線的效率和質量較高,接近或達到了先進造船國家的水平。

然而,有些特種船舶曲面分段數量較多,占分段總數的80%以上,曲面分段外板曲率變化較大,焊縫是三維空間的三次元曲線。這些船舶由于線型特殊,板列輕薄、縱骨架式,且大量的拼板呈現不規則的曲形,板列的焊接施工屬于大傾斜位置焊接,焊縫仿形和空間姿態的變化給焊接的機械自動化帶來很大的困難。目前以人工焊接為主,生產效率低,焊縫質量難以控制。因此,曲面分段的焊接生產技術水平遠落后于平面分段。

本文主要探討曲面分段的曲面板列自動化焊接方法,運用信息化、裝備自動化等技術搭建一個模擬試驗平臺,該試驗平臺的工作原理和工作方法都從工程應用實際要求出發。通過該焊接胎架模擬平臺進行焊接試驗研究,為后續開展工程應用的可行性研究、探尋解決關鍵技術的解決途徑、驗證裝備和技術的工程適用性,以及工程應用層面的進一步研發積累了經驗,奠定技術基礎。

1 研究內容和組成

在曲面分段制作中,曲面板列由曲板與曲板拼接、曲板與縱骨拼接組成。鋼板通過壓制成形得到符合設計的單張曲板,型材通過彎制成型得到符合設計的單根縱骨,由此而產生的曲板與曲板拼接、曲板與縱骨拼接所構成的對接焊縫和角接焊縫均為三維曲線。曲面板列焊接時,為了阻止產生焊接變形,將拼接后的曲面板列強制安裝在固定調形臺架或模板臺架上,因此,曲面板列的三維曲線焊縫的焊接特點是大傾斜位置焊接。一方面,傾斜位置焊接時熔池不能過大,使用較小電流焊接,小電流焊接不利于提高焊接效率;另一方面,焊槍姿態隨曲線的變化而變化,自動化焊接較為困難。目前,生產施工主要依賴人工施焊,具有對焊工技術素質要求高、焊接質量不易穩定、勞動強度大、效率低的缺點。為了能夠提高焊接效率和實現曲面板列的自動化焊接,將大傾斜位置焊接轉變為平位置焊接,實現機械自動化焊,并通過工藝試驗研究,確定相適應的焊接方法和工藝規范。

1.1 曲面板列自動化焊接工藝

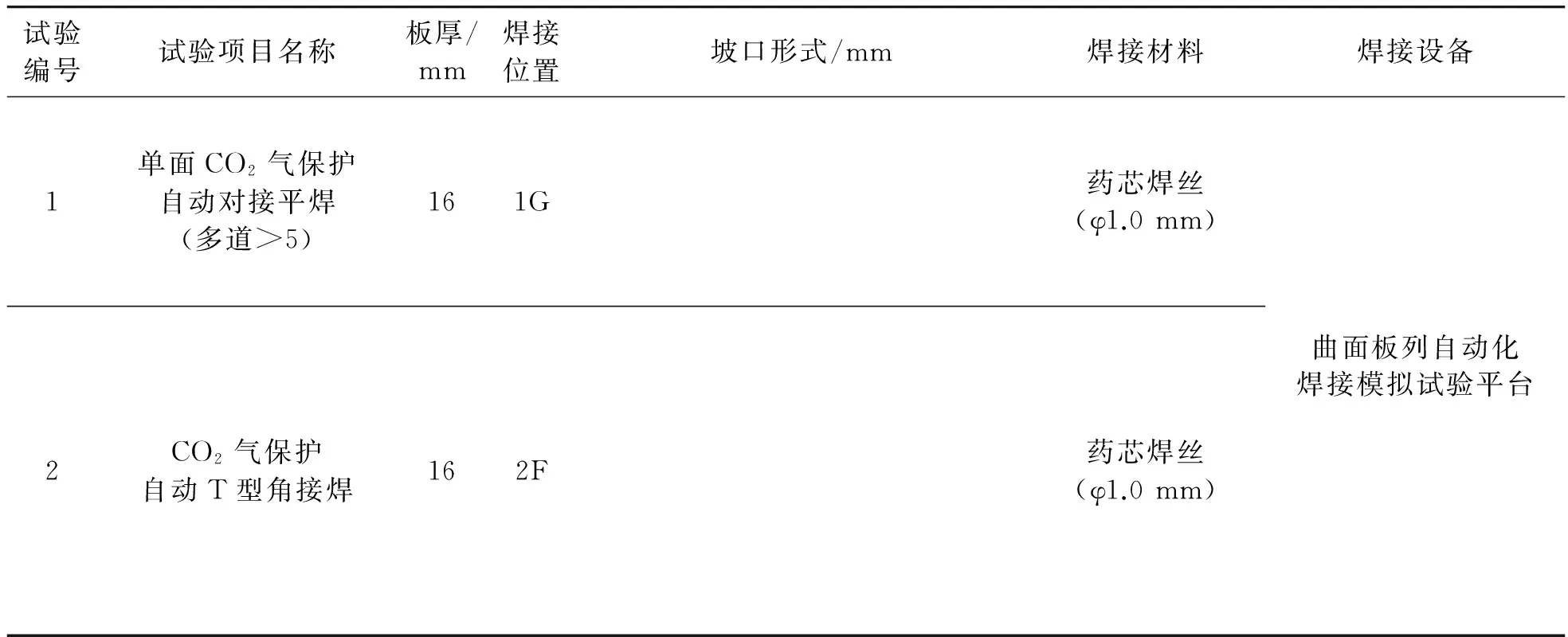

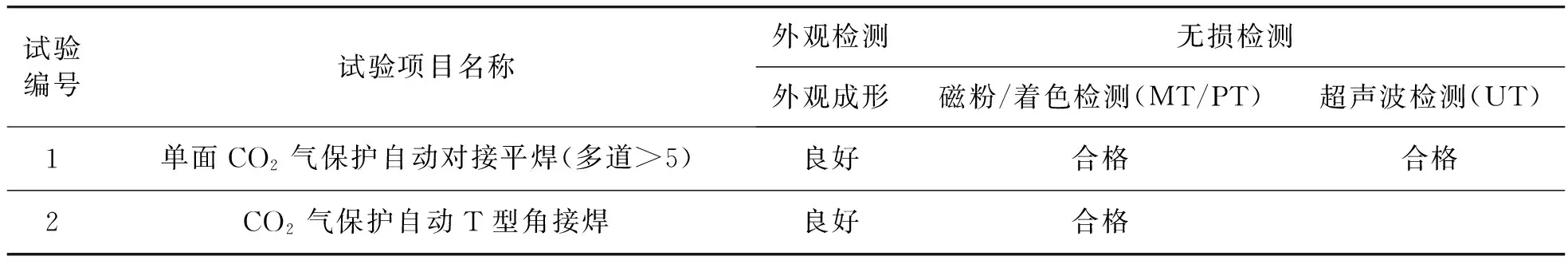

近年來,船用焊接工藝發展迅速,不斷地向高效化、機械化、自動化、專用化和機器人化方向發展[4]。目前,國外船舶焊接技術的發展主要表現為船舶焊接機械化、自動化水平不斷提高[5]。為了順應這種發展趨勢,以實船典型分段為研究對象,結合曲面板列低合金鋼的焊接特性和目前適用的機械自動化焊接工藝方法的特點,研究適合在曲面板列進行自動化焊接的工藝方法,確定了曲面外板之間對接、外板與型材肋骨之間角接的焊接工藝方法,如表1所示。

表1 模擬試驗焊接工藝方法

1.2 曲面板列自動化焊接模擬試驗平臺

曲面板列自動化焊接模擬試驗平臺包括定點支柱式可調曲形胎架、旋轉變位胎架、專用焊接裝置、焊接系統和電液控制系統。在進行曲面板列的板縫對接和曲板與型材角接的焊接時,滿足將空間三維焊縫曲線在焊接位置實時調整為平位置,達到大傾斜位置焊接轉變為平位置焊接的目的。

曲面板列自動化焊接試驗樣機的主要功能應滿足在對曲面板列施焊時,使當前焊接位置的焊縫曲線趨于水平位置,其工作原理及工作方法為:由專用焊接裝置在曲板上沿焊縫運行,專用焊接裝置上安裝的兩維傾角傳感器實時檢測當前焊接位置的斜率,得到焊縫位置曲線的傾斜角度信號,角度信號通過運行控制系統驅動液壓系統,再由油缸伸縮變化調節旋轉變位胎架的傾角,使得曲面板列當前焊接位置趨于水平狀態,整個焊接過程連續進行檢測和實時調整,將空間三維曲線焊縫大傾斜位置焊接轉變為平位置焊接。

試驗樣機由支撐不同曲率曲面板列的可調支柱胎架、改變當前焊接位置焊縫曲線斜率的旋轉變位機構、自行走機械專用焊接裝置以及控制系統組成,如圖1所示。

圖1 曲面板列自動化焊接試驗樣機

2 旋轉變位與焊接之間的協調運行控制技術

曲面板列焊接胎架調平系統工作時由專用焊接裝置在曲板上沿焊縫運行。專用焊接裝置上安裝的兩維傾角傳感器實時檢測當前焊接位置的斜率,得到焊縫位置曲線的傾斜角度信號,角度信號通過信號采集裝置進入控制系統,控制系統分析計算后輸出信號給液壓驅動系統或電機驅動系統,通過液壓系統油缸伸縮或電機驅動系統渦輪旋轉來調節旋轉變位胎架的傾角,使得曲面板列當前焊接位置趨于水平狀態。在整個焊接過程對焊縫二維傾角連續進行檢測和實時調整,將空間三維曲線焊縫全位置焊接轉變為平位置焊接。采用MAG焊,單面焊雙面成形或MAG焊打底+埋弧焊蓋面等方法。通過焊接工藝的試驗分析,從中選擇適合于曲面板列對接焊縫、板列與縱骨角接焊縫的焊接方法和工藝規范。

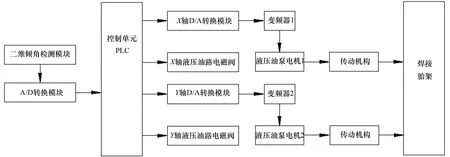

本曲面板列焊接調平系統采用液壓驅動方式,調平系統原理圖如圖2所示。專用焊接裝置上安裝二維傾角傳感器。在焊接過程中,實時連續地對焊接位置水平面的兩維傾角變化進行跟蹤檢測,檢測信號經過電氣控制系統中的PID控制技術處理后,產生平穩的功率驅動信號驅動液壓系統。通過油缸伸縮變化量來調節旋轉變位胎架的傾角,使曲面板列當前焊接位置趨于水平狀態。整個焊接過程連續進行檢測和實時調整。

圖2 液壓驅動調平系統原理

3 焊接工藝模擬試驗

3.1 焊接工藝試驗

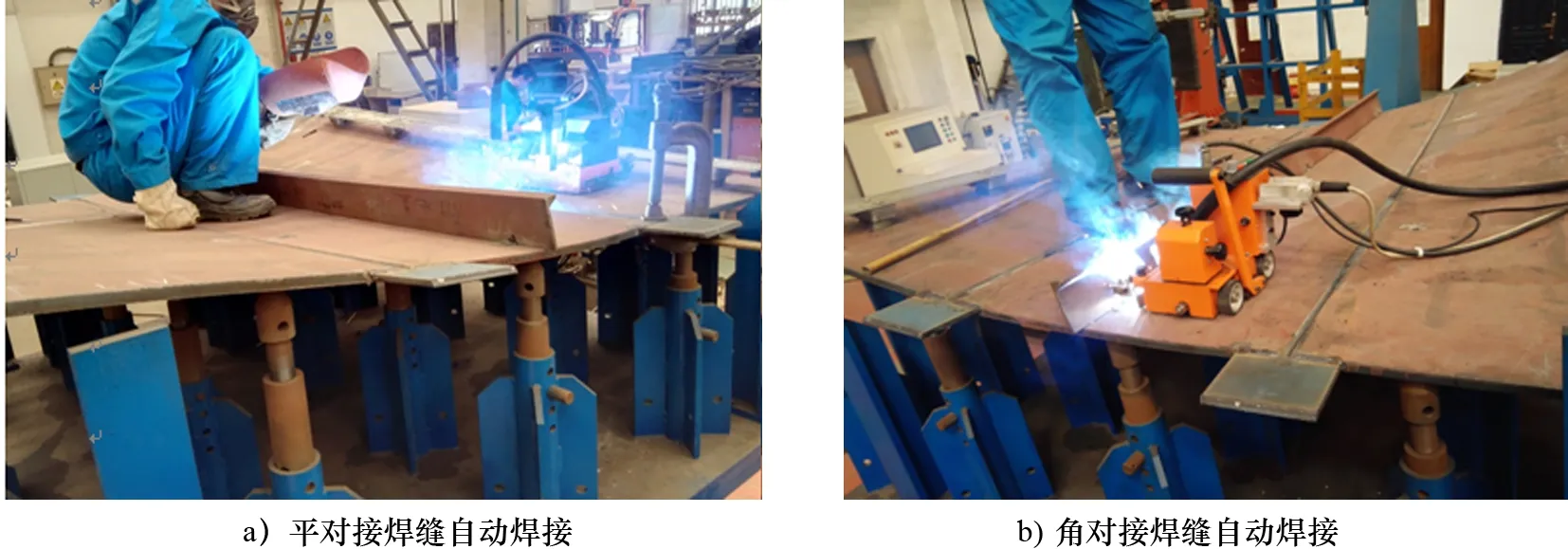

根據曲面板列所采用的低合金鋼焊接性能要求以及曲面板列自動化焊接工藝方案所選焊接方法的特點,按照曲面板列自動化焊接試驗樣機技術指標,選擇典型曲型分段部件進行相關焊接工藝試驗,完成了曲面板列拼板及型材角焊的焊接試驗。焊接試驗焊縫成形效果如圖3和圖4所示。

圖3 拼板對接焊焊縫成形

圖4 型材角接焊焊縫成形

3.2 焊接試驗樣機驗證

運用曲面板列自動化焊接試驗樣機,完成曲面板列拼板及型材角焊焊接工藝模擬試驗,驗證了驅動旋轉變位胎架平臺協調運行控制關鍵技術的可能性,實現了曲面板列焊縫焊接位置的連續變位,使曲面焊縫始終處于水平施焊位置。根據焊接工藝模擬試驗焊接方法的選擇、焊縫成型及質量結果,完成了曲面板列自動化焊接技術在工程化應用方面的適用性驗證,驗證結果如表2所示,并從裝備技術和焊接工藝技術角度論證了曲面板列自動化焊接工程化應用的可行性。

表2 焊接工藝模擬試驗焊縫質量結果

4 小結

通過曲面板列焊接試驗樣機模擬焊接工藝試驗,對曲面板列焊接自動化進行了試驗驗證。試驗結果表明,在模擬樣機上進行曲面板列CO2氣體保護焊在技術上是可行的,可以代替手工焊作業,實現自動化焊接,從而大幅提高焊接效率。

[1] 王冰,李勇.國外船舶焊接技術發展近況[J].艦船科學技術,2009,31(5):156-159.

[2] 馮志強,柳存根.基于粗糙集知識建模的船舶焊接生產設計方法[J].造船技術,2015,323(1):58-62.

[3] 王嘉寅.船舶焊接技術的現狀與展望[J].現代焊接,2006,4:5-6.

[4] 朱丙坤,吳倫發.我國船舶焊接技術的應用現狀和發展趨勢[J].機械工人:熱加工,2005,10:12-14.

[5] 陳家本.國外船舶焊接技術發展趨勢[J].上海機電進出口貿易,2005,1:27-29.

Ship Curved Plate Column Welding Automation

LI Gaojin1, WU Zhaohui2, XU Baodong1, YANG Longfei2,SU Juanjuan1, ZHANG Jianfeng1

(1.Shanghai Shipbuilding Technology Research Institute, Shanghai 200032, China;2.Jiangnan Shipbuilding (Group) Co., Ltd., Shanghai 201913, China)

Simulation system of the fixed pin type adjustable tire frame, the two axis rotating displacement frame and the automatic welding equipment are discussed. The automatic welding trolley is used to coordinate with the adjustable curved frame. The PID control technology is used to adjust the welding position of the curved panel column from the large inclined position to the horizontal position, so as to realize the automatic welding.

curved plate column; coordinated operation; PID control; flat position

李高進(1976-),男,高級工程師,研究方向為焊接、切割及涂裝類工藝裝備控制系統

1000-3878(2017)02-0068-05

U671

A