掘進機銳角巷道轉彎技術的研究與應用

文/范吉宏 崔紅啟

新驛煤礦作為山東能源臨礦集團旗下的主力礦井,年生產能力105萬t。新驛煤礦1511皮順采用EBZ160型掘進機掘進,由于掘進機自身尺寸大,為了減少掘進機搬遷、安裝工作量,當掘進至切眼位置時需要掘進機繼續打導硐施工,這就意味著掘進機根據設計需要原地回轉108°角進入導硐方向,而導硐掘寬僅為4.4m,掘進機轉彎操作難度非常大。因此如何縮短掘進機轉彎時間,快速轉到下一條施工巷道,達到安全、高效的目的,成為掘進機施工過程中的一大難題。

根據實際情況,設計并實施了掘進機轉彎方案。

一、轉彎半徑確定

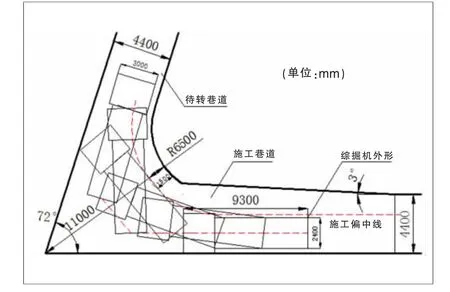

根據EBZ160掘進機相關資料得知,其外形尺寸為 9.3m×3m×1.6m,機身寬 2.4m,鏟板寬3.0m,截割部左、右最大擺幅夾角為60.72°。因機身長度的局限性,最小轉彎半徑為6.5m。在設計巷道轉彎時,機身越長,所需轉彎半徑就越大,機身越寬,所需開門巷道越寬,而掘進機機身高度對轉向無影響。

因1511皮順與切眼夾角為72°,呈銳角布置,根據以上參數,確定采用最小轉彎半徑模擬法轉彎。

二、設計轉彎半徑模擬法轉彎

經現場不斷摸索并結合以往掘進機轉彎實際操作經驗可知,當選擇6.5m轉彎半徑時,易造成掘進機轉彎時活動空間狹小,前進、后退困難。但轉彎長度短,施工量相對較小,且掘進機活動空間能滿足操作需求,此時最大支護尺寸為11m(最大支護尺寸選定:掘進巷道時的內彎中心至巷道輪廓最突出部分)。當選擇6.5m以上的轉彎半徑時,易造成懸頂面積過大,導致作業點的不安全因素,同時后期支護困難。

根據理論論證及現場施工經驗得出:設計轉彎半徑,只適用于過渡彎道,且兩巷夾角越大,所需轉彎長度越短,支護斷面越小,更便于施工。因1511皮順設計轉彎巷道呈銳角布置,為減少安全隱患及施工工作量,按最小轉彎半徑施工。

施工前,先在CAD上根據巷道和掘進機參數制作模型模擬轉彎,通過演示來確定巷道轉彎的相關數據。在模擬演示中,距離巷幫預留富余系數,以保證掘進機后尾不刮蹭巷幫。在掘進機行走截割時,支護必須緊跟迎頭,按掘進機每前行3.3m時掘進機的擺幅來決定下一循環截割范圍。截割至彎道變急段時,可適當縮短行走步距,減少掘進機退、擺機次數,具體截割行走步距可根據現場實際條件而定。當掘進機達到最大擺幅時,需將掘進機與二運之間的銷軸連接改為軟連接,這是解決掘進機銳角轉彎的關鍵所在,依此類推,直至轉入下一條設計巷道為止。模擬轉彎如下圖所示。

模擬轉彎圖

三、操作要領

1.根據巷道布置,掘進機右轉彎時,1511皮順自切眼下幫21m(二運電滾筒頭)位置處,按照3°夾角劈右幫施工。由于掘進機操作臺在本機左邊,司機視線受阻,只能依靠輔助人員指揮,因此要求操作司機在截割前對截割點做到心中有數,避免超割、少割。

2.在擺機時,依靠掘進機的前進、后退和截割臂與履帶的配合來進行方向調整,要求操作人員由經驗豐富的司機擔任,現場施工預見性不強或操作不熟練易造成擺機不連貫、開門口超寬等問題。

3.彎道掘進時,要求巷道底板平整。由于空間及掘進機的局限性,當掘進機帶二運設備施工至最大擺角后,需將掘進機與二運之間的銷軸連接改為軟連接,此時掘進機與二運可呈銳角轉載運輸。

4.當二運抗幫后,拆除二運并將機尾靠左幫固定。掘進機開到工作面迎頭后,在掘進機后鋪設一部SGB-620/40T刮板輸送機,溜尾鋪在掘進機下,溜頭與二運皮帶尾搭接。掘進機一運來煤直接經溜子轉運至皮帶。待掘進長度達到25m時,簡化運輸系統,安設二運,同時沿40T溜子中心線施工單軌吊梁作為二運跑道,通過單軌吊滑輪組將二運電滾筒中心線正對40T溜子中心線吊掛,最終使掘進機達到正規作業循環。

5.掘進機在右轉彎擺機時,輔助指揮人員要指揮得當,在距離機尾3m處各安排一人觀察,并及時向指揮人員報告,再由指揮人員指揮司機完成擺機操作。

四、結語

在煤礦工業飛速發展的今天,掘進機的人工工效明顯大于耙裝機施工。同時,由于《煤礦安全規程》第六十一條第七項明確規定,高瓦斯、煤與瓦斯突出和有煤塵爆炸危險礦井的煤巷、半煤巖巷掘進工作面和石門揭煤工作面,嚴禁使用鋼絲繩牽引的耙裝機施工,因此采用掘進機開門施工的優勢更加突出,新驛煤礦1511皮順掘進機銳角轉彎,進一步拓展了掘進機的使用范圍。在現場操作過程中,掘進機銳角轉彎仍存在不足,需要我們不斷進行探索改革,以充分發揮掘進機的掘進效率,為煤礦安全、高效的生產目標作出貢獻。