鍋爐換熱管泄漏問題原因分析

徐宏偉, 蔡道清, 馮 喜

(中國石油天然氣集團公司錦州石化分公司錦州開元石化有限責任公司,遼寧 錦州 121001)

?

鍋爐換熱管泄漏問題原因分析

徐宏偉, 蔡道清, 馮 喜

(中國石油天然氣集團公司錦州石化分公司錦州開元石化有限責任公司,遼寧 錦州 121001)

某油田鍋爐換熱管在例行清洗檢查過程中發生泄漏問題。通過對泄漏部位材質成分分析、金相組織檢查及腐蝕產物分析,認為:換熱管腐蝕主要是由于相變區氣液沖刷造成的局部減薄。未發現由于鍋爐酸洗造成換熱管腐蝕的現象。

換熱管 相變區 局部腐蝕

1 概 述

高壓蒸汽鍋爐作為有效的高壓蒸汽發生裝置,其鍋爐換熱管需要定期清洗,以保證其換熱效率及可靠性。日常應用中,換熱鍋爐及其他有關鍋爐發生開裂的問題比較常見[1-3],如氯離子引起的應力腐蝕開裂、局部腐蝕等問題,已經引起了廣泛重視[4-6]。

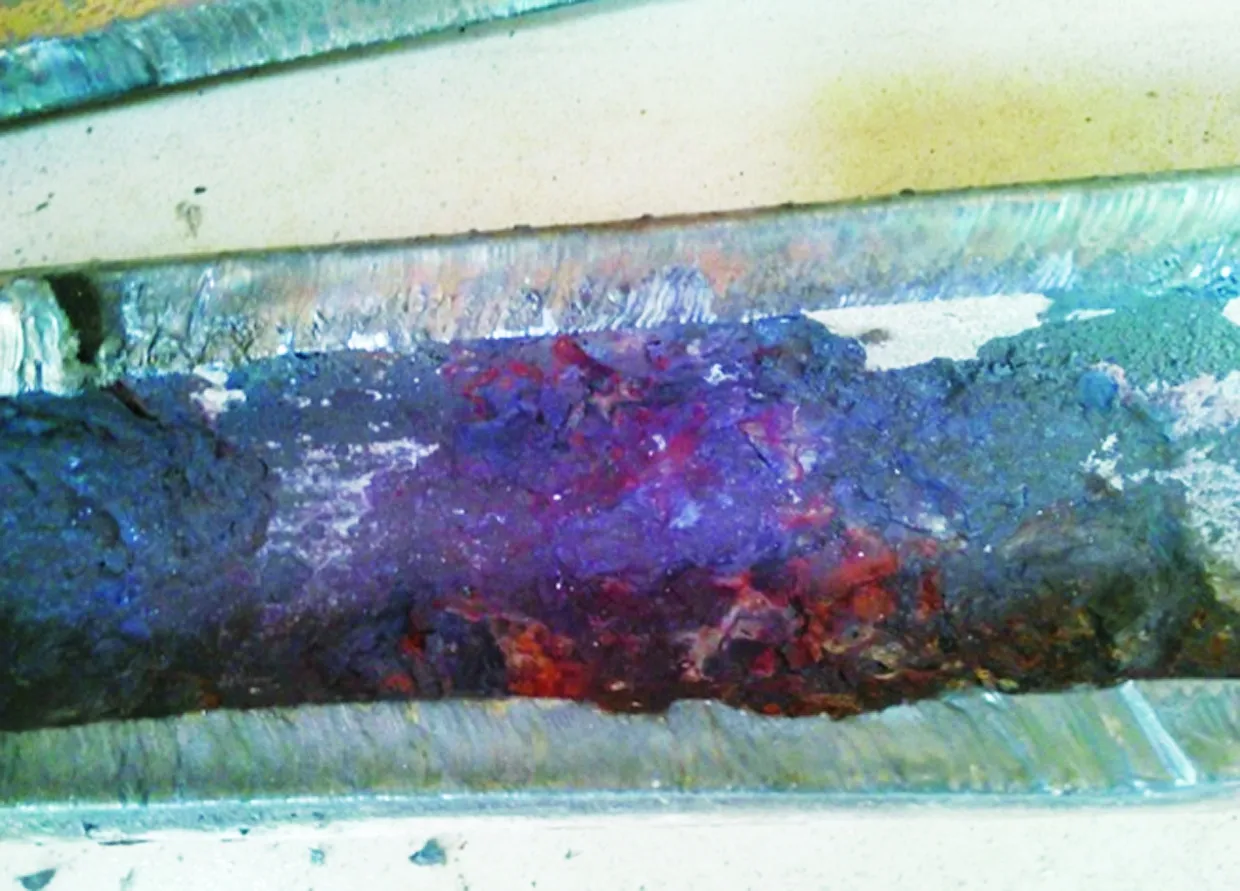

某油田鍋爐換熱管在清洗打壓過程中出現泄漏問題。設備累計運行時間達到20 000 h。停工打壓發現輻射段換熱管出現明顯泄漏,見圖1。

圖1 換熱管泄漏部位

發生腐蝕泄漏的部位為換熱管的直管段,接近鍋爐內加熱火焰區域。該鍋爐輻射段換熱管材質為20G,工作溫度在280~310 ℃,工作壓力為6~8 MPa,所用介質為經樹脂軟化處理的原油污水(汽、液兩相)。鍋爐無除氧裝置,介質采用亞硫酸鈉除氧,根據水質監測結果定期添加。

鍋爐熱水加熱的相關工藝流程為:經過對流段和熱交換器之后的水在溫度達到274 ℃左右時進入輻射段,在輻射段流經56根串聯的換熱管,吸收60%熱量后,生成溫度353 ℃,壓力17.5 MPa,干度為80%的飽和蒸汽。

鍋爐酸洗采用的溶液為質量分數8%~10%HCl+3%HF+緩蝕劑(烏洛托品或Can-826)溶液,酸洗之后用高壓水將酸液頂出,并用水沖洗。當沖洗水的pH值達到7~8時,加入堿液進行鈍化處理。酸洗后未發現酸液殘留。

2 失效分析

2.1 材質分析

首先分析換熱管化學成分。采用能譜分析儀對未發生腐蝕部位材質進行元素能譜分析,其結果見表1。

表1 鍋爐換熱管材質分析結果 w,%

從表1可以看出,換熱管的材質成分無明顯問題。

2.2 換熱管損傷檢查

換熱管內外表面呈紅棕色,并在內壁有較大的腐蝕區域,均覆蓋有較厚的腐蝕產物并形成腐蝕塊。腐蝕塊與基體結合較差,可以剝離,腐蝕塊尺寸為3~4 mm,見圖2。

除了腐蝕泄漏部位,換熱管其他區域狀態較好,無明顯腐蝕痕跡。

圖2 換熱管內表面腐蝕狀態

2.3 腐蝕產物分析

分析剝離下來的腐蝕產物的成分和結構。能譜分析(EDX)結果見表2。

表2 腐蝕產物元素分析結果 w,%

從表2可以看出,腐蝕產物主要是鐵氧化合物。X射線衍射分析(XRD)結果也證實,腐蝕產物主要為Fe2O3和Fe3O4。

2.4 腐蝕部位顯微組織形貌

樣品經質量分數為4%的硝酸酒精溶液浸蝕后,在顯微鏡下觀察其金相組織形貌。圖3為靠近腐蝕區域的基體金相組織照片,圖4為腐蝕區域的基體金相組織照片。

圖3 靠近腐蝕區域的基體金相組織

圖4 腐蝕區域的基體金相組織

從圖3和圖4可以看出,腐蝕區域的金相組織顯示,基體分布著沿晶裂紋,裂紋沿著鐵素體邊界擴展。珠光體組織已經球化并彌散分布。

3 結果與討論

從鍋爐工藝、腐蝕產物、換熱管的宏觀和顯微組織分析可以看出,換熱管開裂是由于腐蝕介質造成的局部大面積的均勻腐蝕破壞。

材質成分分析及金相檢查表明,材料本身沒有問題;腐蝕產物及腐蝕部位的金相分析表明,腐蝕與換熱管所處的高溫環境有關。

鍋爐酸洗采用的溶液為質量分數8%~10%HCl+3%HF+緩蝕劑(烏洛托品或Can-826)溶液,酸洗之后用高壓水將酸液頂出,并用水沖洗。當沖洗水的pH值達到7~8時,加入堿液進行鈍化處理。從酸洗工藝流程可以看出,酸洗后設備無酸液殘留。

另外,鍋爐上次清洗是在2012年11月,換熱管腐蝕問題出現2014年1月,時間間隔較長,清洗后很長時間未發現問題;而且鍋爐一直處于運行狀態,工作介質流動性很大,在高速流動的高溫、高壓環境下,殘留的微量酸洗介質也無法對鍋爐換熱管造成嚴重破壞。因此,可以排除由于鍋爐酸洗造成換熱管腐蝕的可能。

鍋爐運行參數表明,進入輻射段的介質為高溫熱水,在輻射段換熱管內吸收大量的熱后發生汽化反應,最終生成干度80%的飽和蒸汽。熱力學上,干度的定義為氣液共存物中,氣相的質量分數或摩爾分數。鍋爐輸出的干度80%的飽和蒸汽中,液態水質量分數在20%左右。因此,介質在輻射段換熱管內存在一段由液態變為汽態的相變區域。

輻射段換熱管內,呈液態的高溫熱水在流動過程中不斷通過換熱管壁吸收熱量而汽化。在汽化相變區段,液態水與蒸汽近于平衡狀態,汽化與液化交替進行。這時,管壁上形成液膜并在后延段逐漸減薄;在氣液分界線處,換熱管壁附著的液膜全部蒸發汽化,換熱管內的介質由高溫水轉變為含液態水質量分數20%的蒸汽。整個汽化過程不斷發生,氣液分界線、相變區的位置也隨著工藝參數而變化。在相變區處,換熱管內表面的液膜不斷汽化和液化,生成的薄液膜不斷減薄和消失。一方面薄液膜的存在可以促進高溫水中腐蝕介質和腐蝕產物的傳質過程;另一方面薄液膜的減薄起到了濃縮作用,提高了局部鹽離子以及硅酸鹽的濃度,容易在換熱管表面形成硅酸鹽水垢,水垢下部與換熱管內壁結合部位形成垢下腐蝕的環境,起到加速腐蝕的作用。過了相變區之后,介質主要以飽和蒸汽為主,對管壁幾乎沒有潤濕作用,因此腐蝕輕微。

由于鍋爐內介質流動和熱量傳遞是個動態的過程,相變區也在一定范圍內不斷變化。換熱管的向火側和背火側的相變區變化也存在差異,相對而言,向火側的溫度更高,相變區的變化范圍不大,而背火側的相變區不受溫度直接輻射,相變區變化區域較大,也更易發生腐蝕。

通過分析,鍋爐輻射段換熱管泄漏的主要原因在于高溫、高壓下相變區內不斷出現薄液膜減薄和消失過程,形成局部腐蝕環境,造成換熱管的腐蝕減薄。

4 結 論

通過對泄漏換熱管的成分分析、金相組織分析、腐蝕產物和腐蝕過程分析,可以認為換熱管泄漏的主要原因在于相變區內薄液膜交替出現,引起換熱管局部腐蝕減薄。

[1] 姚燦龍,朱澤華,李國希.第一廢熱鍋爐換熱管爆裂原因分析及對策[J].大氮肥,2001,24(4):249-252.

[2] 韋文竣.合成氨中置鍋爐換熱管破裂原因分析[J].壓力容器,2003,20(2):50-52.

[3] 杜守信,蘇輝,謝禹均.鍋爐爐管開裂泄漏原因分析[J].當代化工,2014,43(9):1765-1768.

[4] 羅曉明,游菊.不銹鋼容積式水加熱器破裂泄漏原因分析[J].壓力容器,2001,18(5):67-69.

[5] 張武能,王宜華,汪毅.某電廠再熱管道的熱疲勞原因分析[J].熱力發電,2009(4):57-59.

[6] 張維平.蒸汽鍋爐爐管爆裂原因分析[J].機械工程材料,2006,30(9):76-78.

(編輯 王維宗)

Cause Analysis of Leakage Problem of Boiler Heat Exchanger Tube

XuHongwei,CaiDaoqing,FengXi

(JinzhouKaiyuanPetrochemicalCo.,Ltd.,Jinzhou121001,China)

Leakage of the boiler heat exchanger tube happened in the routine cleaning and inspection process. Based on the analysis of material composition, examination of metallurgical structure and detection of corrosion products, corrosion of the tube was mainly caused by local thinning resulted from gas-liquid erosion in phase change zone, not because of boiler pickling.

heat exchanger tube, phase change zone, local corrosion

2016-10-17;修改稿收到日期:2017-01-12。

徐宏偉(1971-),工程師,本科,1994年畢業于沈陽工業大學腐蝕與防護專業,一直從事煉油廠設備管理與維護工作。E-mail:18698848935@163.com