機(jī)械加工工藝技術(shù)與誤差分析

王連波++艾博書++李克彬

摘 要:就機(jī)械加工而言,在機(jī)械加工工藝方面還存在著一些問題和不足,使得在加工過程中出現(xiàn)誤差,且不可避免。文章主要基于機(jī)械加工工藝的常見技術(shù)誤差進(jìn)行了分析和論述,并提出了防范對策,希望可以為減小機(jī)械加工工藝技術(shù)誤差提供理論基礎(chǔ)和幫助,僅供參考。

關(guān)鍵詞:機(jī)械加工;工藝技術(shù);誤差

引言

機(jī)械加工業(yè)面臨的機(jī)遇和挑戰(zhàn)越來越多,因此,要合理運(yùn)用機(jī)械加工工藝技術(shù),盡量減少各種誤差,并加強(qiáng)對機(jī)械加工過程的管理,以提高機(jī)械加工產(chǎn)品的質(zhì)量,進(jìn)一步提高機(jī)械加工工藝精度。

一、機(jī)械加工工藝技術(shù)

機(jī)械工件或零件制造加工的步驟叫做機(jī)械加工工藝流程。運(yùn)用機(jī)械加工的方法, 通過改變毛坯的形狀、尺寸和表面質(zhì)量等, 使其成為零件的過程叫做機(jī)械加工工藝過程。例如: 一個普通零件的加工工藝流程是包括粗加工——精加工——裝配——檢驗(yàn)——包裝, 就是一個加工的籠統(tǒng)的流程。機(jī)械加工工藝就是在工藝流程的基礎(chǔ)上, 通過改變生產(chǎn)對象的形狀、尺寸、相對位置和性質(zhì)等, 使其成為成品或半成品的過程, 其每個步驟、每個流程都有詳細(xì)的說明。

簡而言之, 工藝流程是總的綱領(lǐng), 加工工藝是每個工藝環(huán)節(jié)的詳細(xì)參數(shù), 工藝規(guī)程是從實(shí)際情況出發(fā)編寫的特定的加工工藝。

二、減少機(jī)械加工技術(shù)誤差的基本方法

2.1減少誤差

該種方法實(shí)際生產(chǎn)中應(yīng)用比較廣泛。它是在查明產(chǎn)生加工誤差的主要因素之后,設(shè)法對誤差直接進(jìn)行消除或減弱。

如圖1(a)所示,加工細(xì)長軸時(shí),因工件剛度低,容易產(chǎn)生彎曲變形和振動,嚴(yán)重地影響了工件的幾何形狀精度和表面粗造度。

為了減少因吃刀抗力使工件彎曲變形所產(chǎn)生的加工誤差,除采用跟刀架外,還采用反向進(jìn)給的切削方法,如圖1(b)所示,使對細(xì)長軸的受力狀態(tài)由壓縮變成拉伸,同時(shí)應(yīng)用彈性的尾座頂尖,不會把軸壓彎;采用大進(jìn)給量和大主偏角的車刀,以增大軸向的拉伸作用,進(jìn)一步減少彎曲變形,消除徑向振動,使切削平穩(wěn);還可在夾持端車出縮頸(d≈ ),如圖1(c)所示,以增加工件的柔性,提高自位作用,削弱夾持工件歪斜的影響。

2.2誤差補(bǔ)償

此種方法就是人為地造成一種誤差,去抵消加工、裝配或使用過程中的誤差。當(dāng)已有誤差是負(fù)值時(shí)人為的誤差為正值,反之取負(fù)值,盡量使兩者大小相等、方向相反,以達(dá)到最大限度地減少誤差的目的。

例如:搖臂鉆床,雖然在加工時(shí)搖臂、導(dǎo)軌能達(dá)到加工要求,但在裝上主軸部件以后,因主軸部件的自重往往引起搖臂變形,使主軸與工作臺不垂直,有時(shí)甚至超差。為此,在加工搖臂導(dǎo)軌時(shí)采用預(yù)加載荷法,使加工、裝配和使用條件一致,這樣可使搖臂導(dǎo)軌長期保持高的精度。也可在畫出搖臂導(dǎo)軌受力彎曲變形的近似曲線的基礎(chǔ)上,采取按曲線相反的形狀來刮研搖臂導(dǎo)軌,即人為地造成一種形狀誤差,來抵消搖臂變形引起的誤差,使之達(dá)到要求。

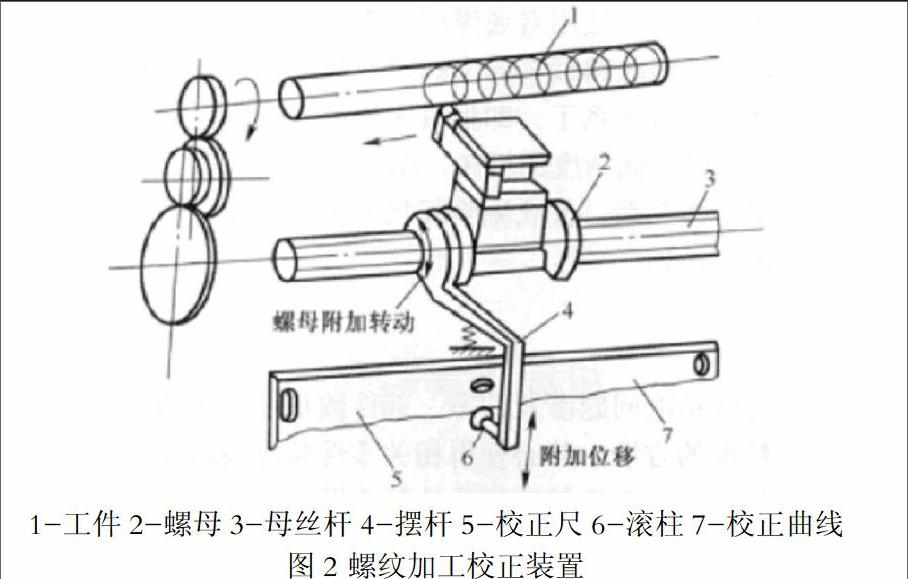

如圖2 所示,為在精密絲桿車床上用校正裝置來達(dá)到誤差補(bǔ)償目的的示意圖。圖中與車床母絲桿相配合的螺母2 和擺桿4 連接,擺桿的另一端裝有和校正尺5 接觸的滾柱6。當(dāng)絲桿轉(zhuǎn)動時(shí),滾柱就沿校正尺移動。由于校正尺上預(yù)先已加工出與絲桿螺距相對應(yīng)的曲線,因此,就使擺桿上升或下降,造成了螺母的附加轉(zhuǎn)動。當(dāng)螺母與絲桿反向轉(zhuǎn)動時(shí),螺距就增大;作同向轉(zhuǎn)動時(shí),螺距就減小。從而以校正尺的人為誤差抵消絲桿的螺距誤差,使加工精度得以提高。

2.3誤差分組

在機(jī)械加工過程中,有時(shí)由于上道工序(或毛坯)加工誤差較大,而在本道工序加工時(shí),將通過誤差復(fù)蚋規(guī)律,或通過定位誤差作用,影響本工序加工精度。若在加工前把工件按誤差大小分為n 組,短組工件誤差范圍縮小為原來的 ,這就大大減少了上道工序?qū)Ρ镜拦ば虻挠绊憽T谥圃忑X輪時(shí),若剃齒心軸與齒坯定位孔的配合間隙過大,則齒坯定位的同軸度誤差過大,致使齒圈徑向跳動超差;同時(shí)剃齒時(shí)也容易產(chǎn)生振動,引起齒面波紋度,使齒輪工作時(shí)噪聲較大。因此,必須設(shè)法限制配合間隙,保證工件孔和心軸孔的同軸度要求。具體方法為:工件定位孔按尺寸大小分成若干組,分別與某個尺寸的剃齒心軸對應(yīng)配合,以減少由于間隙而產(chǎn)生的定位誤差,從而提高了加工精度。

2.4誤差轉(zhuǎn)移

誤差轉(zhuǎn)移法實(shí)質(zhì)上是轉(zhuǎn)移工藝系統(tǒng)的幾何誤差、受力變形和熱變形引起的誤差。當(dāng)機(jī)床精度達(dá)不到零件加工要求時(shí),往往不是一味去提高機(jī)床精度,而是在工藝方法上、夾具上去想辦法,使機(jī)床的加工誤差轉(zhuǎn)移到不影響工件加工精度的方向上去。

如在箱體孔系零件加工中,使用普通鏜床按坐標(biāo)法加工時(shí),采用精密量棒、內(nèi)徑千分尺和千分表等進(jìn)行精確定位,能獲得較高的坐標(biāo)尺寸精度。鏜床的絲桿、刻度盤和刻度尺的誤差,與工件的坐標(biāo)尺寸就沒有聯(lián)系了。即把機(jī)床坐標(biāo)尺寸測量裝置的誤差轉(zhuǎn)移掉,由精密量棒等來確定坐標(biāo)尺寸。這樣以低精度的機(jī)床,加工出高精度的工件,實(shí)現(xiàn)了“以粗干精”。還可采用鏜模夾具來加工箱體孔系,使孔系坐標(biāo)尺寸精度由鏜桿和鏜模精度來決定,與機(jī)床精度無關(guān),同樣實(shí)現(xiàn)了誤差轉(zhuǎn)移。

2.5加工過程的主動控制

在加工中產(chǎn)生的加工誤差按其變化規(guī)律,可分為系統(tǒng)性誤差和隨機(jī)性誤差兩大類。系統(tǒng)性誤差又可分為常值系統(tǒng)性誤差和變值系統(tǒng)性誤差兩種。常值系統(tǒng)性誤差的大小和方向保持不變,變值系統(tǒng)性誤差的大小和方向按一定的規(guī)律變化,而隨機(jī)性誤差的大小和方向則無規(guī)律變化。

常值系統(tǒng)性誤差易于發(fā)現(xiàn),也好控制;變值系統(tǒng)性誤差和隨機(jī)性誤差則較難控制,隨著科學(xué)技術(shù)的發(fā)展,自動測量與自動補(bǔ)償?shù)募夹g(shù)水平不斷提高,在一些精密工件加工中已采用了這些技術(shù),實(shí)現(xiàn)了對加工過程的主動控制。

三、結(jié)束語

總而言之,在進(jìn)行機(jī)械加工操作時(shí),必須嚴(yán)格按照機(jī)械工藝流程合理調(diào)整機(jī)械零件,即大小,尺寸,形狀,規(guī)格,等等,才能在有機(jī)結(jié)合相關(guān)生產(chǎn)環(huán)節(jié)的基礎(chǔ)上,真正生產(chǎn)出客戶所需的產(chǎn)品。這對全面提高機(jī)械加工產(chǎn)品的質(zhì)量有重要的影響。

參考文獻(xiàn):

[1]李淵.機(jī)械加工工藝技術(shù)及誤差的分析[J].科技展望,2015,(13):70.

[2]于磊.機(jī)械加工工藝技術(shù)的誤差與原因分析[J].科技視界,2015,(09):68.

[3]曹津煉.機(jī)械加工工藝技術(shù)的誤差與原因探究[J].科技與創(chuàng)新,2015,(03):142+146.

[4]李帥.機(jī)械加工工藝技術(shù)的誤差與原因探究[J].硅谷,2015,(02):151-152.

[5]邱卉穎.機(jī)械加工工藝技術(shù)的誤差與原因探究[J].硅谷,2014,(21):236+235.