使用MLK立磨粉磨水泥的操作結果

謝偉安

(北方重工集團有限公司 遼寧 沈陽 110141)

使用MLK立磨粉磨水泥的操作結果

謝偉安

(北方重工集團有限公司 遼寧 沈陽 110141)

為了利用MLK2650礦渣立磨進行水泥粉磨的工業性試驗,對磨機操作參數進行了調整。試驗結果表明利用立磨進行水泥終粉磨完全可行,產品質量符合國家標準,經濟效益明顯,實現了我國水泥工業立磨系統終粉磨水泥的有益嘗試。

水泥;立磨;終粉磨

0 前言

最近幾年,使用立磨粉磨水泥的技術日趨成熟,在國內外得到了越來越廣泛的應用,尤其是在印度、越南等國家,有多條新建水泥生產線采用了立磨粉磨水泥技術。在國內,湖北亞東、云南東駿、四川星船城等水泥公司采用了進口水泥立磨,運行情況良好。

北方重工(沈重)集團有限公司自2007年首次成功推出用于礦渣粉磨的MLK立磨之后,對于使用立磨粉磨水泥的技術也進行了大量的研究,在公司的立磨試驗系統和工業化磨機上進行了大量的試驗,取得了良好的效果。本文對天津某水泥公司利用MLK2650礦渣立磨粉磨水泥的工業性試驗的操作結果進行總結。

1 主要設備概況與工藝流程

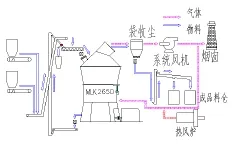

用于水泥粉磨的立磨系統,是在原有礦渣立磨的基礎上經過一定的技術調整完成的。為了適應粉磨水泥的需要,設計了專門的進料設施和磨機襯板曲率,以保證能夠形成穩定的料床,同時利用原有的高效動靜態選粉機,保證成品的比表面積可以在需要的范圍內靈活調整,并保證水泥成品的顆粒分布控制在合理的區間。系統工藝流程如圖1所示。

圖1 工藝流程

系統由原料給料系統、粉磨系統、產品收集系統及熱風系統組成。原料稱重后,由喂料皮帶經鎖風閥喂入立磨,物料在立磨中隨著磨盤的旋轉從其中心向邊緣運動,同時受到磨輥的碾壓而被粉碎。粉碎后的物料在磨盤的邊緣處被從噴口環進入的熱氣流帶起,粗顆粒落回磨盤再粉磨;較細的顆粒被帶到磨機上方的選粉機進行分選,分選后的粗粉由內部錐斗返回到磨內再次粉磨,合格的細粉被帶入袋式收塵器收集作為成品。部分難磨的大顆粒物料在噴口環處不能被熱風帶起,通過排渣口進入外循環系統,經過除鐵器后再次進入立磨與新喂物料一起粉磨。經過收塵器收集的成品通過空氣斜槽、提升機等設備送入成品庫中。

磨內通風和烘干所需要的熱空氣由熱風爐提供,熱風通過管道進入磨機,出磨氣體通過收塵器凈化后由系統風機送出,一部分排入大氣,另一部分循環入磨。圖2是設備現場。

圖2 MLK2650立磨

MLK2650立式輥磨機是北方重工(沈重)集團開發的利用料床粉碎原理進行物料粉磨的風掃式磨機,核心研磨部件磨盤采用弧形襯板和輪胎形磨輥,磨機設有 3個磨輥,配備高效動靜態選粉機,具有結構緊湊、粉磨效率高、單位能耗低等優點。磨機的主要技術參數見表1。

表1 MLK2650立式輥磨機的技術參數

2 粉磨水泥的幾個關鍵技術和操作要點

2.1 關鍵技術

本次工業性試驗,重點內容是利用MLK礦渣立磨粉磨水泥。與粉磨礦渣微粉相比,粉磨水泥熟料時入磨物料的粒度更大,更不易形成穩定的料床,增加了磨機平穩運行的難度。基于北方重工豐富的設計經驗,并本著盡可能利用好原磨機及其配套設備的原則,以最大限度上減少磨機部件的更改,降低成本及滿足試驗需求,我們對磨機參數進行了以下調整:

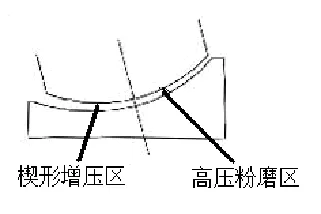

(1)磨輥楔形增壓區穩定料床。礦渣的入料粒度一般小于 10mm,而熟料的粒度范圍在20~40mm左右,且由于含水量少的原因,熟料在磨盤上的流動性更好,形成穩定的料床更加困難。為了保證磨機的穩定運行,在粉磨水泥試驗前,對磨機輥盤的堆焊修復過程中,對磨盤曲率進行了重新優化,增大了楔形增壓區的尺寸(如圖3),在對物料進行碾磨的過程中增壓區的作用是使松散物料迅速壓實,并完成初破碎和粉磨。物料最終在高壓粉磨區內高效的完成粉磨作業。

圖3 高壓粉磨區和楔形增壓區

(2)調整磨內風速。在粉磨水泥時,產量較粉磨礦渣時提升20%,為保證磨機 20%的外循環量以及對物料的烘干作用,通過減小噴口環的面積以提高磨內風速。MLK2650立磨的噴口環采用分半可調式結構(如圖4),調節方便,可針對粉磨不同物料時的需要進行快速調整。粉磨水泥時將噴口環向內位移約30~40mm以減小通風面積,使磨內風速由粉磨礦渣時的40~50m/s提高到60m/s。

圖4 可調式噴口環

(3)增加擋料環高度至140mm,便于磨內形成穩定、合理的料層,而且延長了物料在磨盤上停留的時間和研磨次數,增加了成品中細粉的含量。

(4)磨內噴水穩定料床。在試生產水泥的過程中,由于水泥熟料、混合材的水分、易磨性的不同,容易造成磨機吐渣量增大、振動加大等問題。為了有效降低振動,需要噴水裝置保持暢通,且成扇形的噴灑在磨盤上,以增加物料顆粒間的摩擦力來穩定料床。

(5) 成品細度及顆粒級配的控制。為了滿足出磨成品水泥熟料對于顆粒級配的要求,采取的措施有:加大碾磨壓力,將液壓系統的壓力由9 MPa增加到10 MPa,單輥研磨壓力由1300KN增加到1400KN,配合擋料環加高的措施使原料受到更充分的研磨,而為了克服立磨選粉顆粒級配較窄的缺點,粉磨水泥時適當降低選粉機轉速。

2.2 操作要點

在工業性試驗過程中通過不斷調整磨輥壓力、擋料環高度、選粉機轉速等措施,找到了粉磨水泥比較合理的操作方法。磨機的產量逐漸提高,并最終達到了預期的目標。

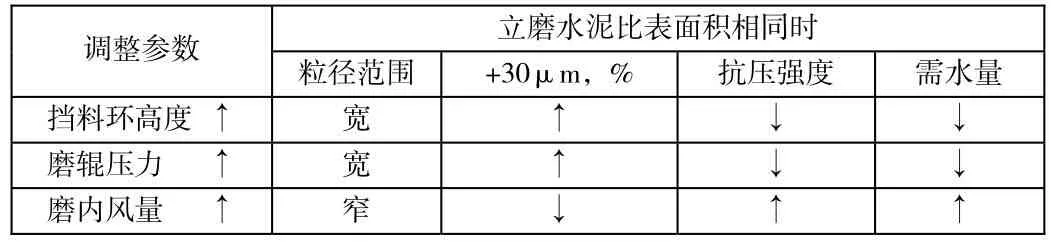

立磨如何調控水泥成品的質量,從生產實踐中總結歸納出表 2所列的原則性指南[1]。即,當水泥比表面積相同時,增加其擋料環高度,或增加磨輥壓力,兩者效果相同,都會使成品水泥的粒徑范圍變寬(曲線斜率n值變小),+30μm篩余數變大,抗壓強度變小,標準稠度需水量變小;但是增加磨內風量,其效果則與前者相反。

表2 擋料圈高度、磨輥壓力、磨內風量對水泥性能的影響

總之,綜合運用這些調控手段,可以在較大范圍內調控立磨水泥的性能,而從目前的使用情況看,顆粒級配比球磨更加合理,水泥強度也達到或超過普通球磨機粉磨的水泥。

3 產品質量

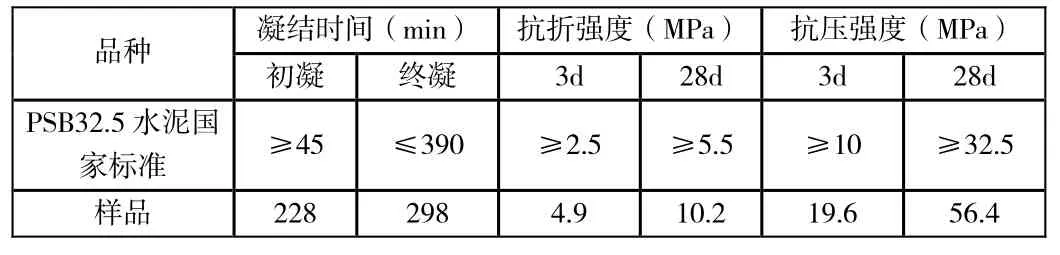

本次工業性試驗所生產的主要產品為礦渣硅酸鹽水泥PSB32.5,原料為水泥熟料、礦渣和石膏的混合物(各部分配比:礦渣60%~65%、石膏5%、熟料30~40%),出磨產品的各項指標可完全達到國家標準的規定,可以直接對外銷售。物理性能如表3所示。

表3 MLK立磨水泥PSB32.5物理性能

4 結束語

水泥立磨終粉磨技術在國際上已經得到了廣泛的推廣和應用,運行結果充分體現了該技術具有顯著的節能效果和優良的產品性能。經過工業性試驗的調試工作,利用MLK2650立式輥磨機粉磨水泥,能夠達到58t/h的臺時產量,主機功耗在22kW/t以內,系統電耗可以控制在30kWh/t左右。水泥產品的各項指標相似甚至高于球磨機產品,滿足國家標準。試驗還表明,經過適當改進的MLK立磨,完全能夠實現水泥的終粉磨,標志著國產水泥立磨的研發應用取得了長足的進步。北方重工一如既往,以市場為先導,以科技為基礎,為中國水泥裝備的發展,為行業的節能減排,研發更多高效環保的產品,為實現水泥生產無球化作出重要貢獻。

[1]高長明.關于立磨水泥的性能問題[J].水泥工程,2009,4.

TQ172

B

1007-6344(2017)02-0002-02