制氫裝置擴能改造及標定結果分析

焦慶雨

(大慶石化公司煉油廠,黑龍江大慶163711)

制氫裝置擴能改造及標定結果分析

焦慶雨

(大慶石化公司煉油廠,黑龍江大慶163711)

為了滿足煉油廠加氫裝置的用氫需求,某煉油廠制氫裝置進行了擴能改造,更換了2臺原料氣壓縮機、中變PSA吸附劑,并對轉化爐余熱鍋爐原料預熱段、蒸發段及轉化爐空氣預熱器進行了改進。2015年9月,對裝置進行了高負荷的標定,結果表明,該裝置產氫能力由原設計滿負荷4 0000 m3/h成功擴能至4 4000 m3/h。

制氫裝置;擴能改造;標定;分析

某煉油廠制氫裝置原料氣壓縮機的排氣量設計為12 760 m3/h,不能滿足裝置提量的要求,是制約裝置提高產氫量的主要瓶頸。同時PSA(Pressure Swing Absorption,變壓吸附)工藝的處理能力也達不到要求。PSA技術的核心就是吸附劑,制氫裝置所使用的吸附劑是20世紀初的技術與產品,經過多年的運行,吸附劑的活性與能力都有所下降,達不到油品升級所需要的氫氣處理能力,這是制約裝置擴能的另一個主要瓶頸。其次在生產中還發現余熱鍋爐及空氣預熱器的換熱效果不好,裝置轉化爐的排煙溫度較高,當裝置負荷增大時排煙溫度會更高,極大的影響裝置轉化爐的熱效率,從而影響整個裝置的經濟效益[1]。

通過對上述問題的探討與分析,確定在不重新更換壓縮機的情況下改造原料氣壓縮機,改造余熱鍋爐原料預熱段、蒸發段及空氣預熱器,更換新型PSA吸附劑,從而提高裝置處理量以提高裝置的經濟效益。

1 裝置主要技術特點

該煉油廠制氫裝置包括原料濕法脫硫部分、原料升壓部分、原料精制部分、反應部分(包括轉化和中變)、中變氣換熱冷卻部分。是加氫裂化裝置的配套裝置。裝置以加氫干氣、重整氫PSA解吸氣和油田氣為主要原料,采用烴類水蒸氣轉化法造氣,PSA法凈化提純的工藝路線制取氫氣。

2 裝置改造

2.1 裝置未達設計的瓶頸

原料氣壓縮機達不到設計排氣量,導致原料不足使裝置不能達到設計符合。裝置長達10 a的連續運轉,尤其是PSA吸附劑的長時間運轉(在檢修時從未更換過),吸附劑的性能開始下降,并且吸附劑存在損失情況,因此使PSA達不到設計產量。

2.2 裝置擴能改造技術路線

該裝置于2015年6月25日停工改造,7月23日完工中交,7月30日開工一次成功。裝置改造設計由中國石化工程建設有限公司北京設計院設計,撫順石化工程建設有限公司第一分公司、大慶石化公司化建公司承擔施工任務。

裝置主要改造項目:更換2臺原料氣壓縮機;更換原料氣壓縮機入口分液罐;更換轉化爐余熱鍋爐原料預熱段和蒸發段;更換轉化爐空氣預熱器;更換貧富氨液泵及貧富氨液線;更換12臺安全閥及相關管線的更換;2臺溶液脫硫塔改造;中變PSA吸附劑更換等。

(1)根據原料氣組成及配比情況,在保證壓縮機廠房不動、基礎不變的情況下,決定將壓縮機由2D40-51.5/4-32-BX升級為2D40-66/4.9-32-BX型,壓縮機入口壓力由0.4 MPa提高到0.5 MPa,壓縮機轉速由333 r/min提高到375 r/min,電機功率由1 200 kW提高到1 700 kW,采用D型往復式壓縮機,對稱平衡型結構,兩列氣缸兩級壓縮,每級氣缸采用水平布置,雙作用,進排氣口均按上進下出布置,各級氣缸采用干式缸套,缸套采用壓力配合與可靠的定位止口定位,氣缸與活塞之間、活塞桿與填料之間按無油潤滑。工藝氣閥為網狀閥,缸蓋與缸體緊固螺栓采用雙螺母,增加1個薄螺母防松,活塞桿與十字頭之間采用液壓連接方式,活塞桿上螺紋采用壓力滾制螺紋,壓縮機與電動機的聯接方式為直聯,聯軸器和飛輪處裝有無火花防護罩,盤車裝置采用電動盤車裝置,盤車帶脫開保護,帶手動微調結構。采用往復式壓縮機在線監測診斷技術,2臺原料氣壓縮機安裝診斷系統,做到壓縮機運行狀態實時監控的同時,做好故障診斷工作[2,3]。

(2)PSA技術的核心就是吸附劑尤其是分子篩類吸附劑。吸附劑中分子篩以及專用吸附劑的在原料選擇與制備技術都有了較大的發展,因此改造制氫裝置使用了HX5A-10H,HXNA-CO/10型吸附劑。該類吸附劑通過改進制備工藝增加酸洗、二次離子交換、二次焙燒的工藝并使用有機配位反應法和新型的粘結劑,使吸附劑含水量更低,同時也具備了較高的抗壓強度,較低的磨損率,還具備較高的堆密度,多且均勻的孔系,使吸附劑的選擇性及吸附容量明顯提升,有更好的篩分作,同時提高了吸附劑的使用壽命與處理能力。

(3)轉化爐余熱鍋爐采用先進的鍛造技術及流體力學技術將原料預熱段由每排45根管,改為每排64根管,并采用順列,雙排繞,順流換熱布置,蒸發段由每排38根管增加到45根管,采用錯列順流換熱布置,使余熱鍋爐各段換熱效率提高,大大提高了煙氣余熱的的利用率。

(4)采用先進的結構形式,將空氣預熱器分前后2段,解決了由于煙氣與空氣管路堵塞引起的氣流不均,造成局部過熱發生爆管的問題,同時降低了局部露點腐蝕的可能性,且有利于設備的維修與檢查。上下段之間采用專利技術凹型陶瓷鎳絲組合密封墊有效的將空氣與煙氣分開,降低了空氣預熱器的泄漏量,熱管采用特制的無極傳熱元件,有效地保證了傳熱效果[4]。

3 裝置標定

為了考核裝置改造后產氫能力、催化劑性能、氫收率、產品質量、設備性能、安全環保等是否達到要求,找出裝置改造設計、施工和操作中的不足以及存在的問題,于2015年9月14~17日對制氫裝置進行標定,該次標定共確定2個方案,方案一為產氫40 000 m3/h;方案二為產氫44 000 m3/h。

3.1 反應部分

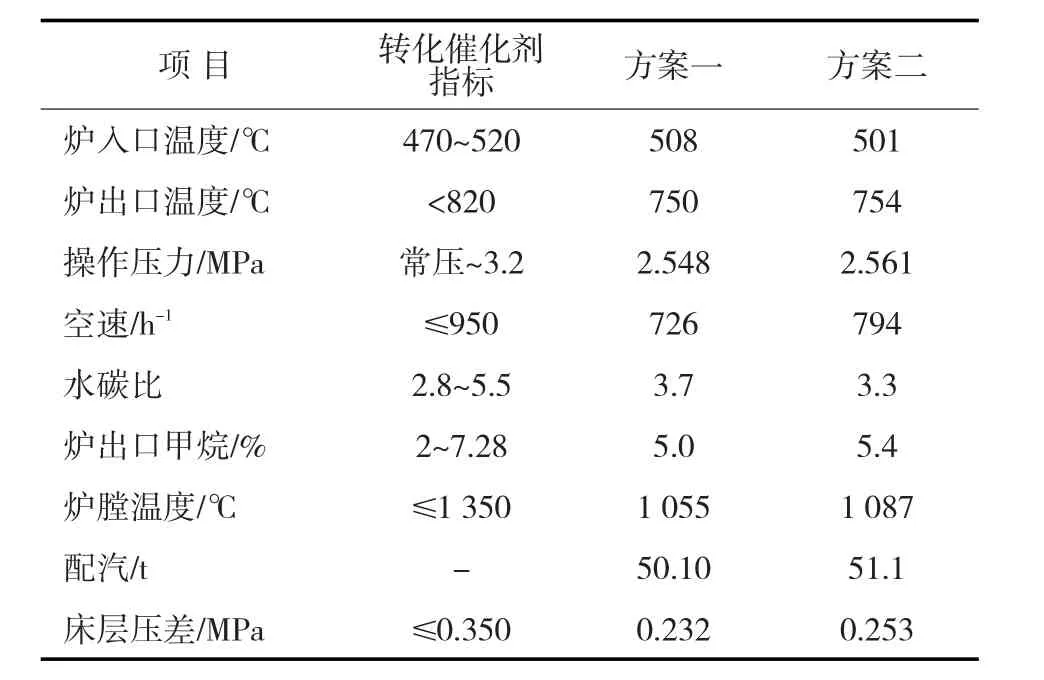

該制氫裝置反應部分的標定結果見表1,2。

表1 加氫催化劑運行參數

表2 轉化催化劑運行參數

從表1,2可以看出,制氫裝置高負荷生產時,轉化爐操作條件滿足轉化催化劑所要求的工藝條件,轉化爐爐膛溫度在1 350℃之內、爐出口甲烷含量在2.00~7.28的范圍內完全可控、轉化爐管壓降正常,可以證實四川天一化工科技股份有限公司生產的CN-28YQ和CN-28YK型轉化催化劑的反應活性較高,轉化效果較好,滿足技術協議要求,符合制氫高負荷生產的需要[5~8]。

3.2 中變部分

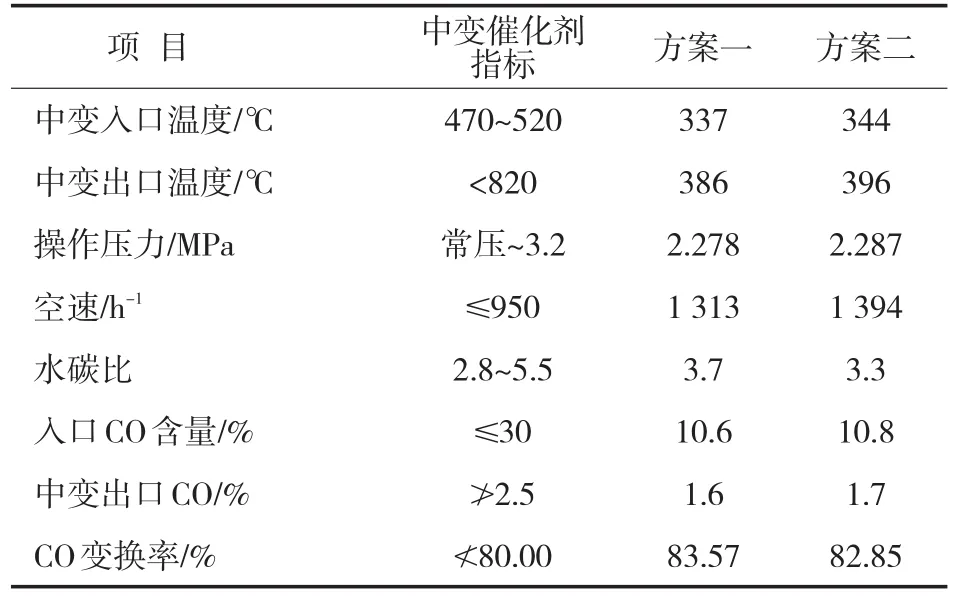

裝置中變部分的標定結果見表3。

表3 中變催化劑運行參數

由表3可見,制氫裝置在最大負荷運行時,中變反應器的運行條件能滿足中變催化劑的要求,中變反應器出口CO含量小于技術指標要求的2.5%,中變催化劑對CO變換率高于技術指標要求的80%,因此可以看出西安元創化工科技股份有限公司FB-123型高變催化劑反應活性較高、變換率較高、滿足技術協議要求,完全符合制氫高負荷生產需要。

3.3 PSA部分

裝置PSA部分的標定結果見表4。

從表4可以看出,中變PSA在高負荷生產的情況下,氫氣產量、氫氣純度及氫氣收率全部滿足技術協議的要求。

4 結論

2015年7月的制氫裝置達產改造是成功的,能夠達到設計產氫量40 000 m3/h,且能實現110%操作彈性即產氫44 000 m3/h,繼續提量,產氫達到了45 000 m3/h。

表4 中變PSA運行參數

(1)新改造原料氣壓縮機能力達到最高負荷產氫44 000 m3/h生產要求,且仍有提量余地。

(2)改造后,各反應器壓差、床層熱點溫度以及加氫、脫氯、脫硫、轉化、中變催化劑性能均良好。中變CO變換率滿足技術協議要求,中變PSA氫氣收率及氫純度均在技術協議指標內。

(3)更新的原料預熱段、蒸發段及空氣預熱器能夠滿足制氫高負荷生產要求,各指標均在設計指標內。

[1]王水杰,胡忠偉,劉川峰.焦化干氣制氫裝置的擴產改造[J].齊魯石油化工,2015,43(2):25-26.

[2]王基銘.低碳經濟下中國煉油工業發展[M].北京:化學工業出版社,1991:135-140.

[3]張華陽,單偉,司朝霞.制氫裝置緊急停工的處理及注意事項[J].大氮肥,2008,31(5):328-330.

[4]巫文娟,段波.制氫裝置轉化系統用能優化[J].石油煉制與化工,2012,43(8):73-76.

[5]關志鵬.制氫裝置操作工[M].北京:中國石化出版社,2007:15-17.

[6]王秉銓.工業路設計手冊[M].北京:機械工藝出版社,1996:3-38.

[7]畢明樹.工程熱力學[M].北京:化學工業出版社,2001:10-18.

[8]劉艷睿.制氫轉化爐排煙溫度高的原因分析與解決措施[J].石油煉制與化工,2009,40(2):9-12.

Hydrogen Production unit capacity revamp and test run result analysis

Jiao Qingyu

(Oil Refinery of Daqing Petrochemical Company,Daqing 163711,China)

In order to meet the hydrogen demand of the hydrogenation unit,the expansion revamp of the hydrogen production unit of an oil refinery was made,the 2 feed gas compressors and the variable PSA adsorbent were replaced,and the feed stock preheating section,evaporation section and air pre-heater of the former were improved.In September of 2015,test run was made to the unit under high load.The result showed that the hydrogen production capacity of the unit was successfully expanded to 44 000 m3/h from 40 000 m3/h of the original design capacity.

hydrogen production unit;capacity expansion revamp

TQ116.2

B

1671-4962(2017)02-0027-03

2016-12-25

焦慶雨,男,工程師,2003年畢業于西安石油大學過程裝備與控制工程專業,現從事制氫裝置生產管理工作。