基于Petro-SIM的常減壓流程模擬和參數優化

羅 凡,陳夕松,,梅 彬,張向榮

(1.東南大學自動化學院,江蘇南京210096;2.南京富島信息工程有限公司,江蘇南京210061)

優化與控制

基于Petro-SIM的常減壓流程模擬和參數優化

羅 凡1,陳夕松1,2,梅 彬2,張向榮2

(1.東南大學自動化學院,江蘇南京210096;2.南京富島信息工程有限公司,江蘇南京210061)

利用流程模擬軟件對常減壓裝置進行工藝流程模擬和操作參數優化對于指導生產具有重要意義。以金陵石化公司所加工的原油為基礎,通過原油數據校正選擇合適的原油數據,結合現場工藝數據,基于Petro-SIM進行初餾塔和常壓塔的模擬計算。同時,通過對部分操作參數進行優化,在保證側線產品質量的前提下,有效地改善了常二線和常三線的分離精度,提高了常二線輕柴油的收率和常壓塔的整體收率。

流程模擬;操作參數優化;原油數據校正;分離精度

通過流程模擬可對生產過程中的質量和能量平衡,相態和化學平衡進行嚴格的控制,尋求實際生產過程的模擬結果,指導實際生產[1,2]。Petro-SIM軟件是英國KBC公司結合Hysys軟件和Profimatics動力學包開發的煉油裝置穩態流程模擬軟件。該軟件不僅能夠對單裝置進行模擬,而且可以建立全廠流程模型,在國內外有廣泛的應用。應用Petro-SIM軟件可建立常減壓裝置的工藝模型,并在此基礎上對裝置進行工況分析、操作參數優化等,對指導生產有著十分重要的意義[3,4]。

1 工藝流程模擬

1.1 原油數據校正

在對常減壓裝置進行流程模擬前,需要確定原油的組成。原油是一種成分復雜的混合物,測定其準確組成較為困難。目前大多數煉油廠采用原油實沸點蒸餾數據作為原油的性質數據,但這種方法可能會帶來一定的誤差。為了獲取更真實值的原油性質數據,需要對原油數據進行校正[5]。

該文采用一種面向常減壓裝置的原油數據校正方法,對利用近紅外技術得到的原油快速評價數據(原油快評數據)、經過調合頭靜態混合器實現原油在線調合后成品油質量實時跟蹤分析數據(組分跟蹤數據)以及依據原油組分占比和常煉原油性質計算所得的常煉原油數據進行基于相似度比較的原油數據整定,旨在對常減壓裝置進行模擬優化前,選擇合理準確的原油數據[6]。

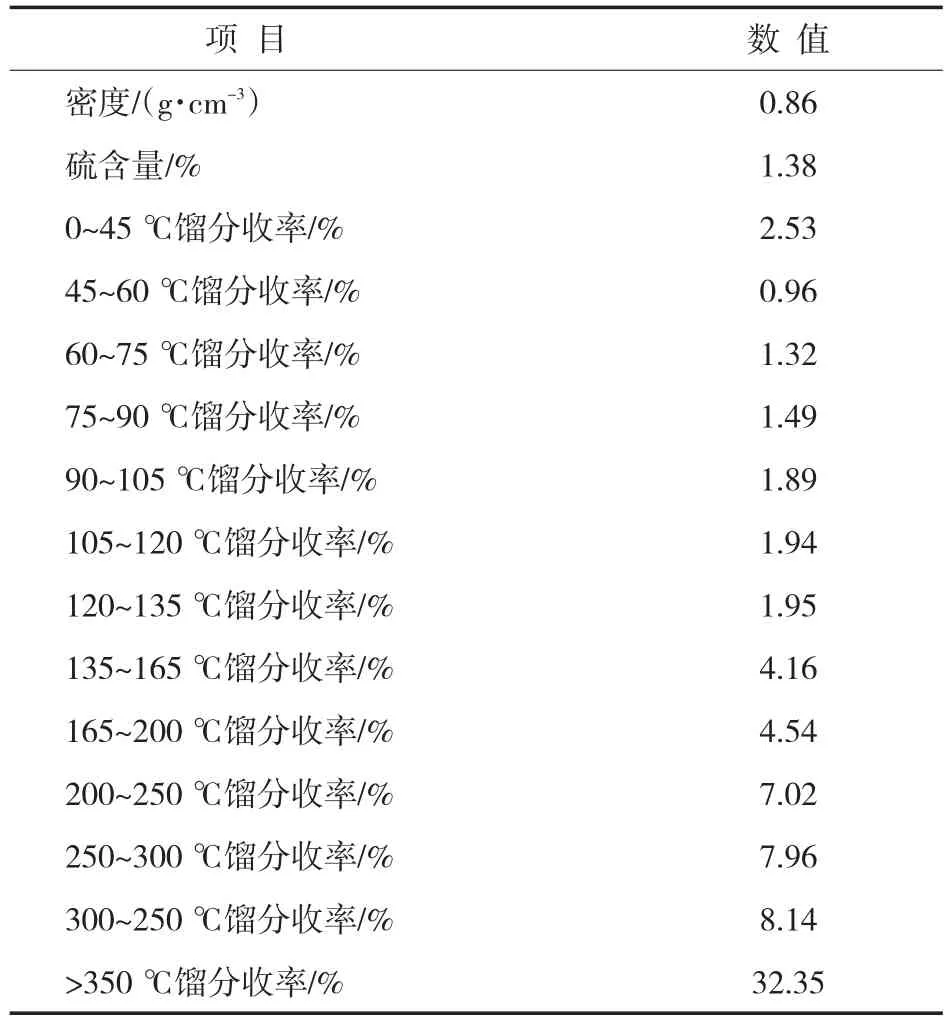

以金陵石化公司第3套常減壓裝置某段時間內加工的阿曼—科威特原油為例,經過原油數據校正后的數據見表1。

表1 原油校正數據

1.2 工況模擬

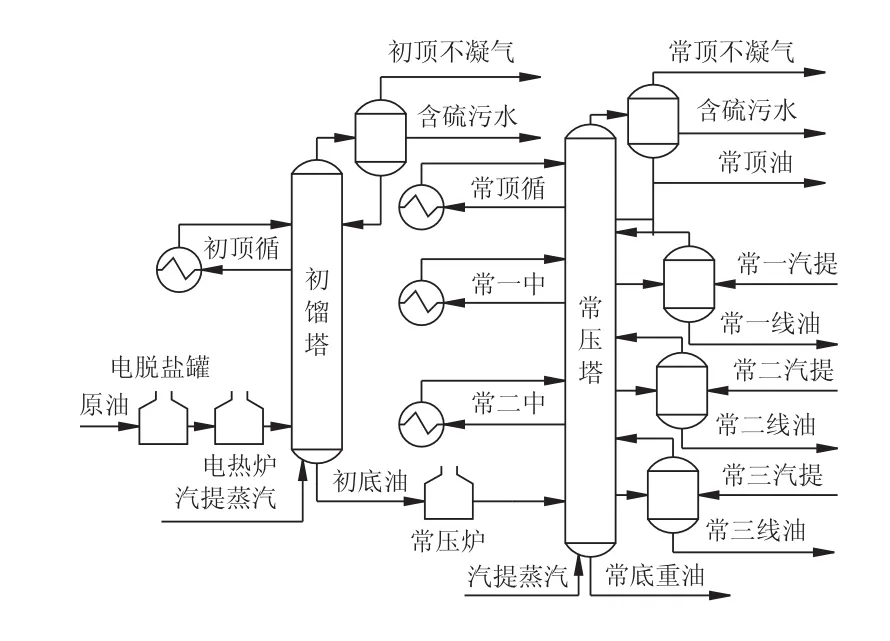

基于實際工況,應用Petro-SIM對該套常減壓裝置進行模擬[7,8],見圖1。

圖1 常壓塔工藝流程

模型中原油經罐區換熱后進入電脫鹽罐脫鹽脫水,再次換熱后進入初餾塔。

初餾塔共31層塔盤,以初餾塔頂冷凝器作為最后1塊塔盤,從第4層塔盤進料。塔頂產品為初頂油和初頂不凝氣;初底油經常壓爐加熱后進入常壓塔。

常壓塔共56層塔盤,以常壓塔頂冷凝器作為最后1塊塔盤,從第4層塔盤進料。塔頂產品為常頂油和常頂不凝氣。

常壓塔共設3條側線:常一線從第40層塔盤抽出,常二線從第22層塔盤抽出,常三線從第10層塔盤抽出。3條側線抽出經汽提后送出裝置,3條側線的產品分別為航空煤油、輕柴油、重柴油。

常壓塔共設1個頂回流和2個中段回流,各循環回流取走剩余熱量以降低能耗。常壓塔底油抽出后作為減壓塔的原料。

1.3 模擬結果

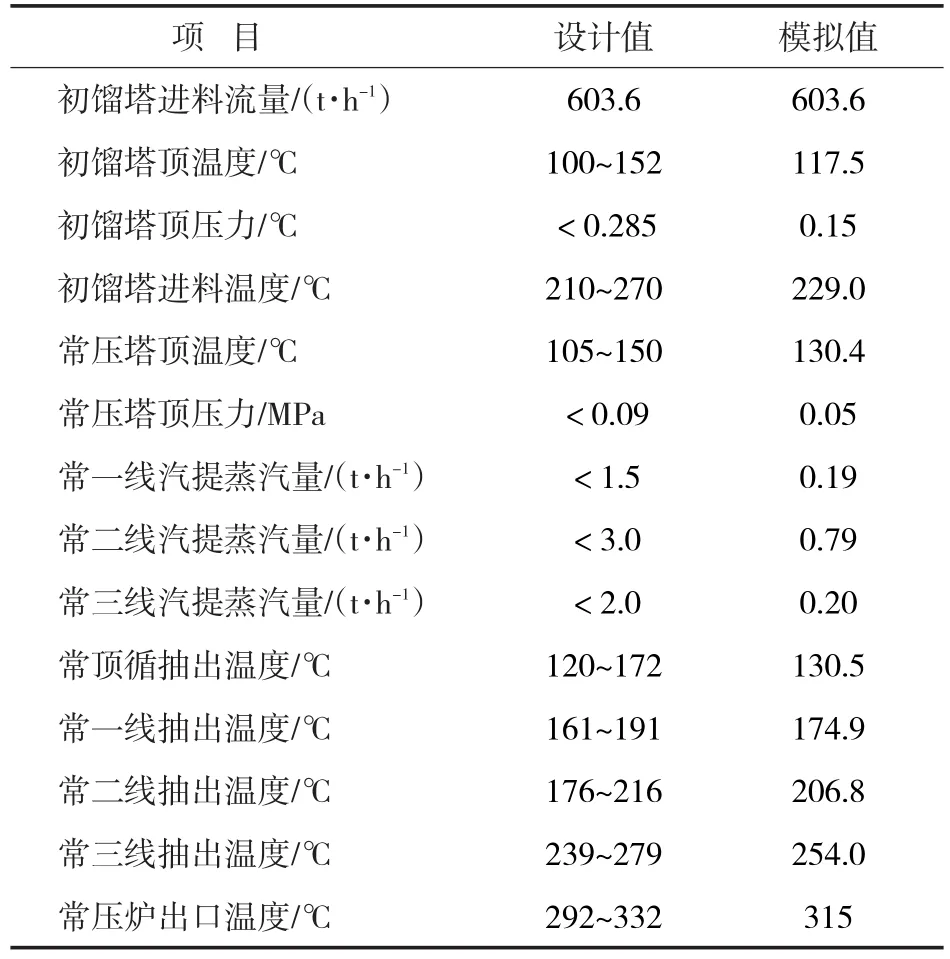

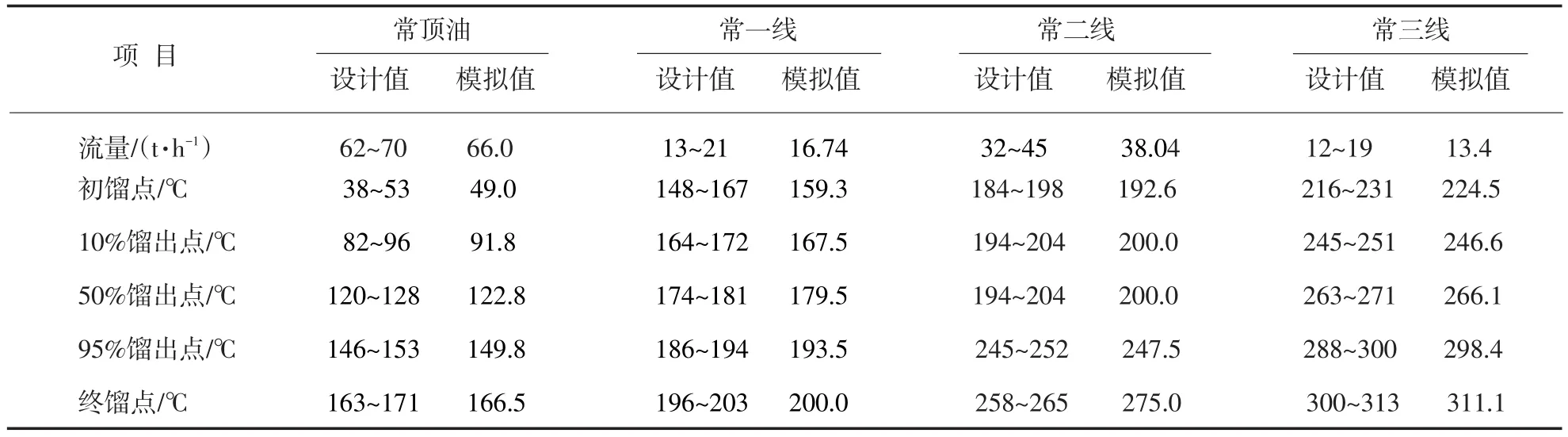

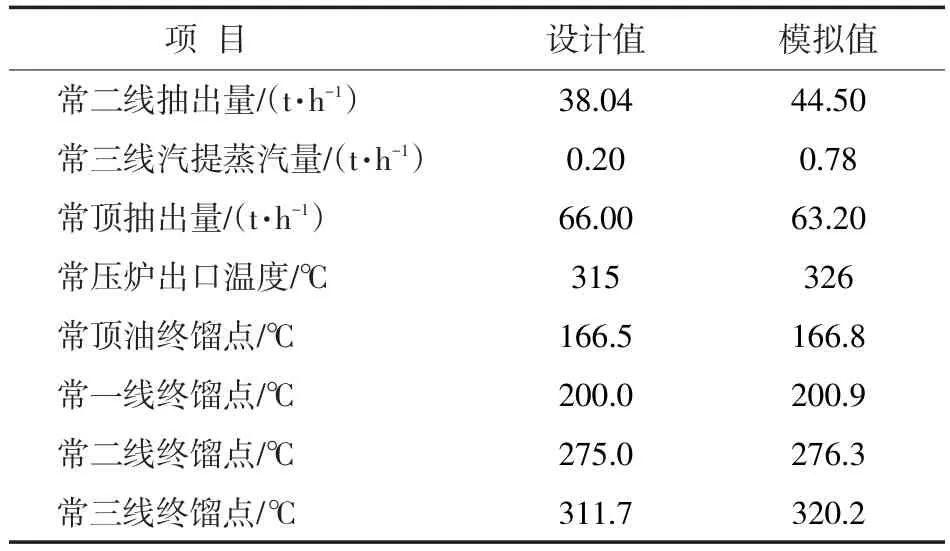

根據設計方案對裝置進行模擬計算,得到各塔主要操作參數見表2;常壓塔產品質量數據見表3。

表2 主要操作參數模擬計算結果

從表2,3可知,各塔主要操作參數在實際工況要求操作范圍內時,得到的常減壓側線產品質量指標與實際化驗數據吻合度較高,說明該模型可較好地模擬出生產方案下的常減壓裝置流程。

從常壓塔的側線產品質量指標來看,常頂石腦油和常一線航煤、常一線航煤和常二線輕柴油之間的分離效果較好,但常二線輕柴油和常三線重柴油的分離效果不理想,常二線終餾點和常三線10%餾出點之間有著28.4℃的重疊。此外,常壓塔的整體收率較低,只有23.29%,會增加減壓塔的負荷。提高常壓塔整體收率的關鍵在于降低常二線輕柴油和常三線重柴油的重疊度,提高常二線輕柴油的收率。

2 操作參數的優化

2.1 操作變量的確定

在已建立了較為準確的常減壓裝置模型的基礎上,進一步考察操作變量對常壓塔側線產品性質及產量的影響。

表3 常壓塔側線產品質量模擬計算結果

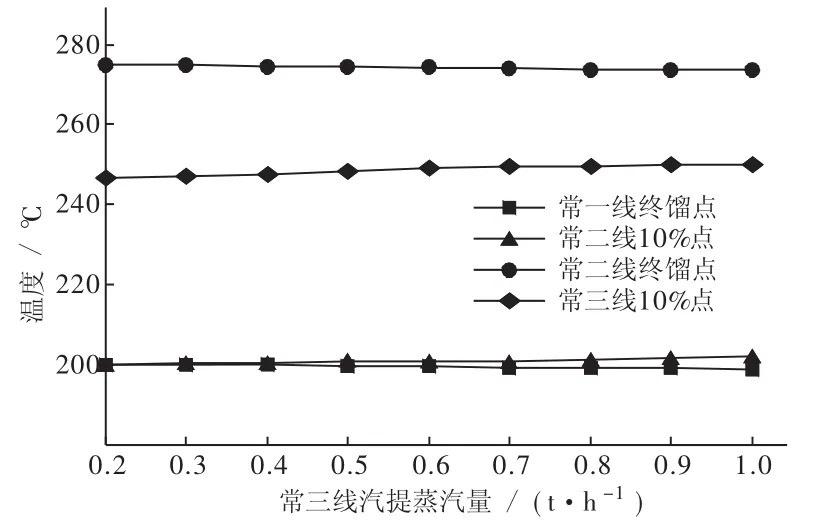

2.1.1 常三線汽提蒸汽量的影響 固定常二線的抽出量不變,考察常三線汽提蒸汽量對常壓塔側線產品性質及分離精度的影響,見圖2。

圖2 常三線汽提蒸汽量的影響

由圖2可見,改變常三線汽提蒸汽量對常一線和常二線的分離精度影響不大,對常二線和常三線的分離精度有一定的影響。隨著常三線汽提蒸汽量的增加,常三線10%餾出點變大。汽提蒸汽量的增加,有利于減小向下流動的液體中的油氣分壓,使側線產品中的輕組分更易分離,降低油品中輕質產品的含量。

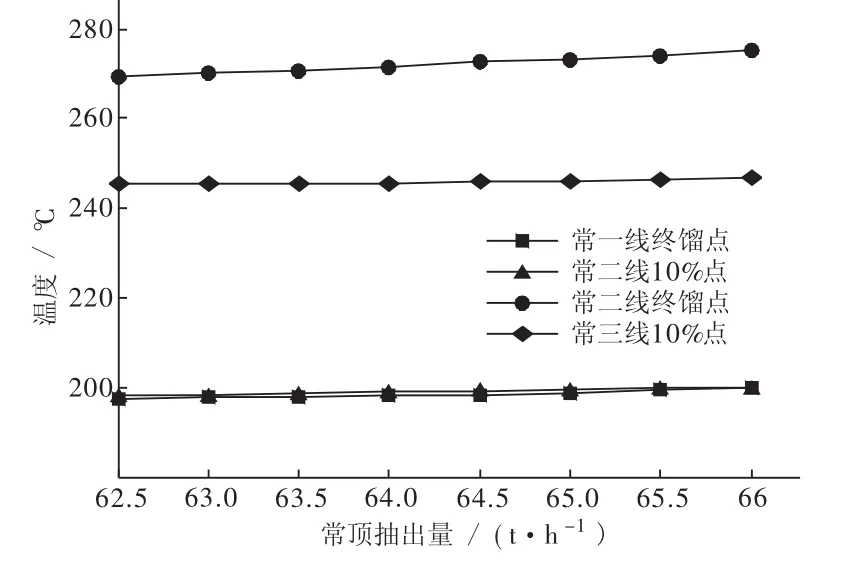

2.1.2 常頂抽出量的影響 固定常二線的抽出量不變,考察常頂抽出量對常壓塔側線產品性質及分離精度的影響,結果見圖3。

圖3 常頂抽出量的影響

由圖3可見,改變常頂抽出量對常一線和常二線的分離精度影響不大,對常二線和常三線的分離精度有一定的影響。隨著常頂抽出量的降低,常二線終餾點和常三線10%餾出點有著不同程度的減小,對常二線終餾點影響的程度更大,有利于常二線和常三線的分離。常頂采出量的減小,說明更多的輕組分將向下轉移到側線產品中。

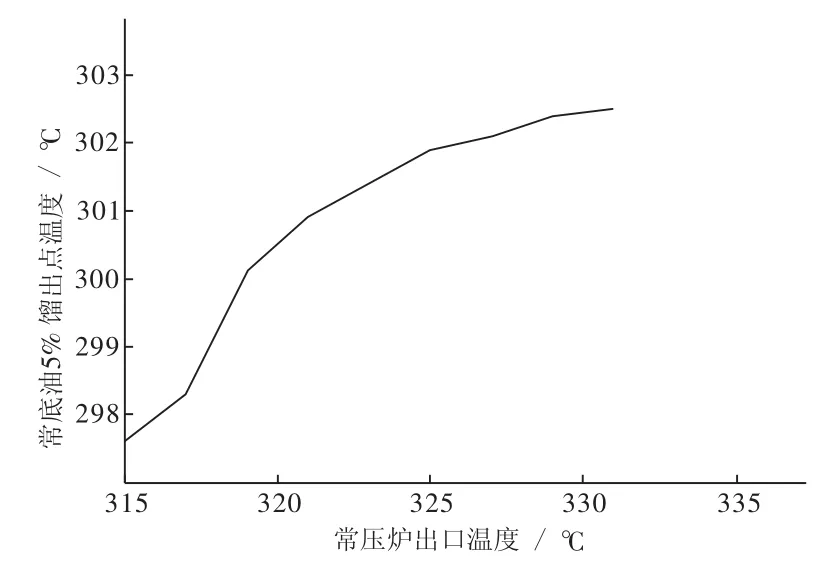

2.1.3 常壓爐出口溫度的影響 固定常壓塔側線產品的終餾點不變,改變常壓爐的出口溫度,考察常底油5%餾出點溫度的變化情況,見圖4。

圖4 常壓爐出口溫度的影響

由圖4可見,隨著常壓爐出口溫度的升高,常底油5%餾出點溫度逐漸上升,350℃前餾分含量降低,有利于常壓塔整體收率提高。

2.2 優化結果

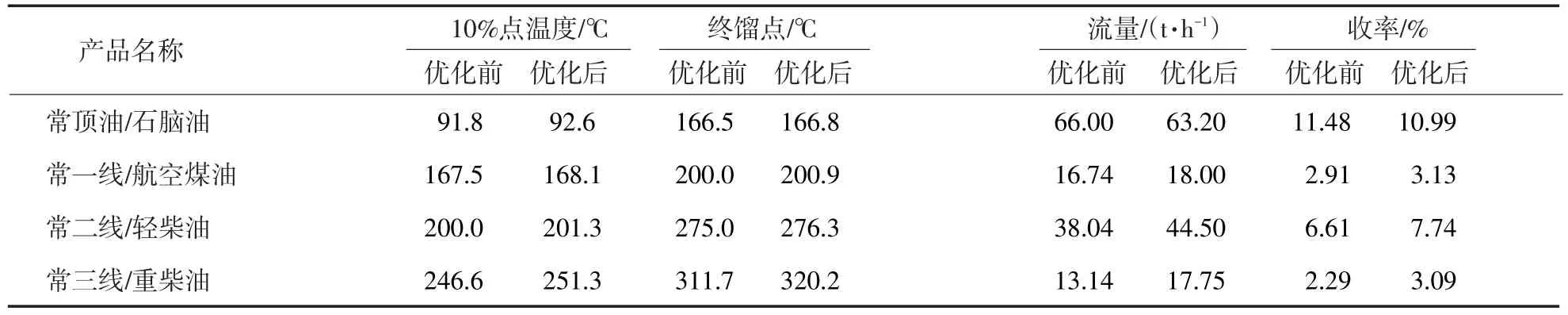

以常三線汽提蒸汽量、常頂抽出量、常壓爐出口溫度作為操作變量,以常壓塔產品的終餾點作為約束條件,以常二線的抽出量最大化為優化目標,在各個參數要求的操作范圍內進行優化,得到優化后的操作結果見表4;主要產品質量指標及收率優化前后對比見表5。

由表5可見,利用Petro-SIM進行操作參數優化,在嚴格控制常壓塔主要產品指標的前提下,常二線終餾點與常三線10%餾出點的重疊度由優化前的28.4℃減小到25℃,常二線的收率有了明顯的提高。在提高常三線汽提蒸汽量、減小常頂采出量、提高常壓爐出口溫度時,常二線輕柴油的抽出量由38.04 t/h變為44.50 t/h,增加了6.46 t/h,相比優化前的收率提高了1.13%。常一線航煤的抽出量由16.74 t/h變為18.00 t/h,增加了1.26 t/h;常三線重柴油的抽出量由13.14 t/h變為17.75 t/h,增加了4.61 t/h。常壓塔的整體收率變為24.95%,相比優化前的23.29%,提高了1.66%,一定程度上降低了減壓塔的負荷。

表4 優化操作結果

表5 主要產品質量指標及收率優化前后對比

3 結束語

應用Petro-SIM軟件對金陵石化公司常減壓裝置進行工藝流程模擬和操作參數優化。結果表明,建立的模擬裝置可很好地模擬實際工況。在此基礎上,通過適當提高常三線汽提蒸汽量、減小常頂采出量、提高常壓爐出口溫度等措施,有效地降低了常二線終餾點和常三線10%初餾點的重疊度,使常二線收率相比優化前提高了1.13%。利用該結果可以有效地指導生產,對提高常壓塔側線產品產量具有積極的指導意義。

同時也應該注意到,為了增加常二線輕柴油收率而采取的一些措施,可能帶來的一些影響。比如,在提高常三線汽提蒸汽量的同時,可能會使常壓塔側線產品中水汽含量增大,產品的質量有所下降;在提高常壓爐出口溫度的同時,增加了裝置的能耗,加大了常壓塔頂的負荷。因此,在實際裝置中應采取何種措施提高輕柴油的收率,還有待深入研究。

[1]李志強.原油蒸餾工藝與工程[M].北京:中國石化出版社,2010:39-43.

[2]屈一新.化工過程數值模擬及軟件[M].北京:化學工業出版社,2006:35-37.

[3]金紹元.先進控制技術在常減壓裝置上的作用[J].煉油與化工,2006(2):44-46.

[4]Eiden U,Scholl S.Use of Simulation in Rating and Design of Distillation Units[J].Computers&Chemical Engineering& Processing,2004,43(3):483-493.

[5]姚月華,陳晏杰,張香平,等.原油常減壓蒸餾裝置的流程模擬及參數優化[J].過程工程學報,2011,11(3):405-413.

[6]Juma Haydray,Tomas Pavlik.Steady-state and Dynamic Simulation of Crude Oil Distillation Using Aspen Plus and Dynamics[J].Petroleum and Coal,2009,51(2):100-109.

[7]Alfradique M F,Castier M.Modeling And Simulation Of Reactive Distillation Columns Using Computer Algebra[J].Computers& Chemical Engineering,2005,29(9):1875-1884.

[8]徐文斌.常減壓蒸餾裝置提高常壓輕油收率措施[J].加工工藝,2008,23(5):9-11.

Process simulation and parameter optimization of atmospheric&vacuum distillation unit based on Petro-SIM

Luo Fan1,Chen Xisong1,2,Mei Bin2,Zhang Xiangrong2

(1.School of Automation,Southeast University,Nanjing 210096,China;2.Nanjing Richisland Information Engineering Co.,Ltd,Nanjing 210061,China)

Application of process simulation software to make process simulation and operating parameter optimization of the atmospheric&vacuum distillation unit has significant meaning for guiding production.With the crude oil processed by Jinling Petrochemical Company as the basis,by correcting crude oil data to select proper crude oil data and combining the process date from the site,simulation calculation was made to the primary tower and atmospheric tower based on Petro-SIM.In the same time,by optimizing part operating parameters,and under the premise of ensuring side draw product quality,the separation accuracy of the atmospheric cut 2 and atmospheric cut 3 was effectively improved,and the yield of the atmospheric cut 2 light diesel and overall yield of the atmospheric tower were improved.

process simulation;operating parameter optimization;crude oil data correction;separation accuracy

TE624

B

1671-4962(2017)02-0053-04

2016-11-15

羅凡,男,2014年畢業于西北工業大學自動化專業,現就讀于東南大學自動化學院控制理論與控制工程專業,攻讀碩士學位。