常減壓裝置大負荷標定數據分析

吳曉江,周 超,曹 陽

(1.四川大學化學工程學院,四川成都 610065;2.中國石油四川石化有限責任公司生產一部,四川成都 611930)

工業技術

常減壓裝置大負荷標定數據分析

吳曉江1,周 超2,曹 陽2

(1.四川大學化學工程學院,四川成都 610065;2.中國石油四川石化有限責任公司生產一部,四川成都 611930)

通過對四川石化公司的常減壓裝置進行標定,考察了物料平衡、加熱爐及主要設備的運行情況。發現了設計值和實際值之間的差距及高負荷下影響裝置運行的瓶頸。常頂油收率和總拔出率可分別達到19.37%和76.04%,達到了設計要求。常壓爐和減壓爐的熱效率分別達到93.75%和93.59%,優于設計值,同時綜合能耗達到了337.70 MJ/t,遠低于設計值,表明裝置操作滿足了設計要求。

物料平衡;標定;瓶頸;高負荷;生產優化

四川石化公司的常減壓裝置設計加工能力為1 000×104t/a,設計操作彈性為60%~110%,設計開工時數為8 400 h/a。裝置主要由換熱網絡、電脫鹽、閃蒸塔、常壓爐、常壓塔系統、減壓爐、減壓塔系統等部分組成[1]。

裝置采用高速電脫鹽技術,窄點技術優化換熱網絡,充分利用裝置余熱,加熱爐設空氣預熱系統,降低排煙溫度,提高加熱爐效率,減壓抽真空系統采用三級抽真空技術,其中第三級采用液環式真空泵。

裝置控制系統采用橫河CS3000集散控制系統(DCS),并設置緊急停車和安全連鎖保護系統(SIS)、先進控制系統(APC)及氣體報警系統(GDS)。

1 標定內容

裝置標定的時間為2015年10月28日09:00~10月31日09:00,共72 h。標定目的是掌握裝置高負荷生產的實際運行狀況,各項指標能否達到設計要求,主要包括6項內容。

(1)考察裝置加工量在1 190.5 t/h加工負荷時加熱爐的實際運行能力和效果。

(2)考察裝置加工量在1 190.5 t/h加工負荷時的物料平衡情況。

(3)考察裝置原油泵、塔底泵、回流泵及各側線機泵的運行能力。

(4)考察裝置主要設備及儀表系統的運行情況。

(5)考察裝置加工量在1 190.5 t/h加工負荷時工藝參數及產品收率。

(6)考察裝置高負荷生產操作中存在的問題。

2 標定數據及分析

2.1 物料平衡及收率分析

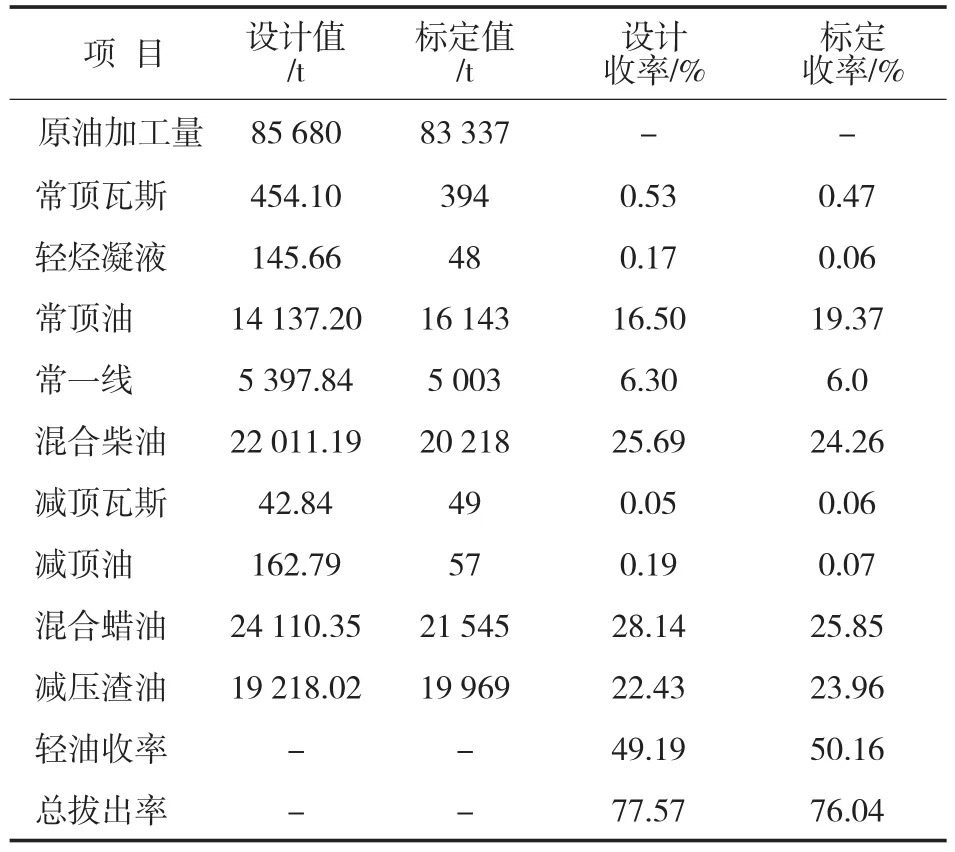

裝置標定的物料平衡情況見表1。

表1 裝置的物料平衡和產品分布

2.1.1 原油加工量分析 該次標定原油加工總量為83 337 t,標定總時間為72 h,折算成原油加工量為1 157.4 t/h,裝置設計負荷為1 190.5 t/h,裝置標定運行負荷維持在97.2%左右,裝置生產操作平穩。

2.1.2 輕油收率、總拔出率分析

(1)輕油收率分析。由表1可知,輕油(包括煤油、直餾柴油,常頂油除外)及減壓蠟油、減壓渣油的收率都低于其設計值,因為裝置設計是生產常頂石腦油,其終餾點控制在≤162.5℃,但在標定期間產品的終餾點控制在≤175℃。

標定輕油收率為50.16%,與設計收率49.19%基本吻合,常頂瓦斯收率為0.47%,比設計收率0.53%低。常壓塔頂石腦油收率為19.37%,比設計收率16.50%高2.87%。混柴的收率為24.26%,比設計收率25.69%低1.43%。常壓系統在原油加工量高負荷情況下,輕油收率達到裝置的設計要求,柴油餾分的收率偏低[2~5]。

(2)總拔出率分析。該次標定總拔收率為76.04%,比設計收率77.57%低1.53%,從減壓塔操作參數和各側線抽出參數分析,減壓塔塔頂的壓力為2.6 kPa左右,略低于原設計值(2.7 kPa),拔出程度較高,減壓爐出口溫度為369.0℃左右,低于原設計值,導致進入減壓塔的油品的汽化率比設計值偏低,同時為防止減壓塔底油品高溫結焦,塔底溫度控制在335.0℃左右,低于原設計值365.0℃,使得減壓渣油含有的少量低沸點餾分和蠟油餾分不能被深拔而保留在減壓渣油餾分中,蠟油收率受到影響,溫度和壓力的綜合作用使油品的汽化與原設計值相當,總拔出率基本能夠達到原設計值[6]。

裝置總拔收率比設計收率低的原因主要有2個:①減壓爐出口設計溫度為388.0℃,但目前原油偏輕,為平衡加氫裂化和渣油加氫狀指的原料,所以沒有將蠟油全部拔出,減壓爐出口在365.0℃即可滿足蠟油加氫要求。同時,低溫操作利于減壓爐安全運行,防止減壓爐爐管及減壓塔底出現嚴重結焦[7]。②減壓塔過汽化油采用下返塔流程,為防止減壓塔的洗滌油段填料結焦,過汽化油流量高于設計值(139.7 t/h),影響減三線油收率。

2.2 操作條件分析

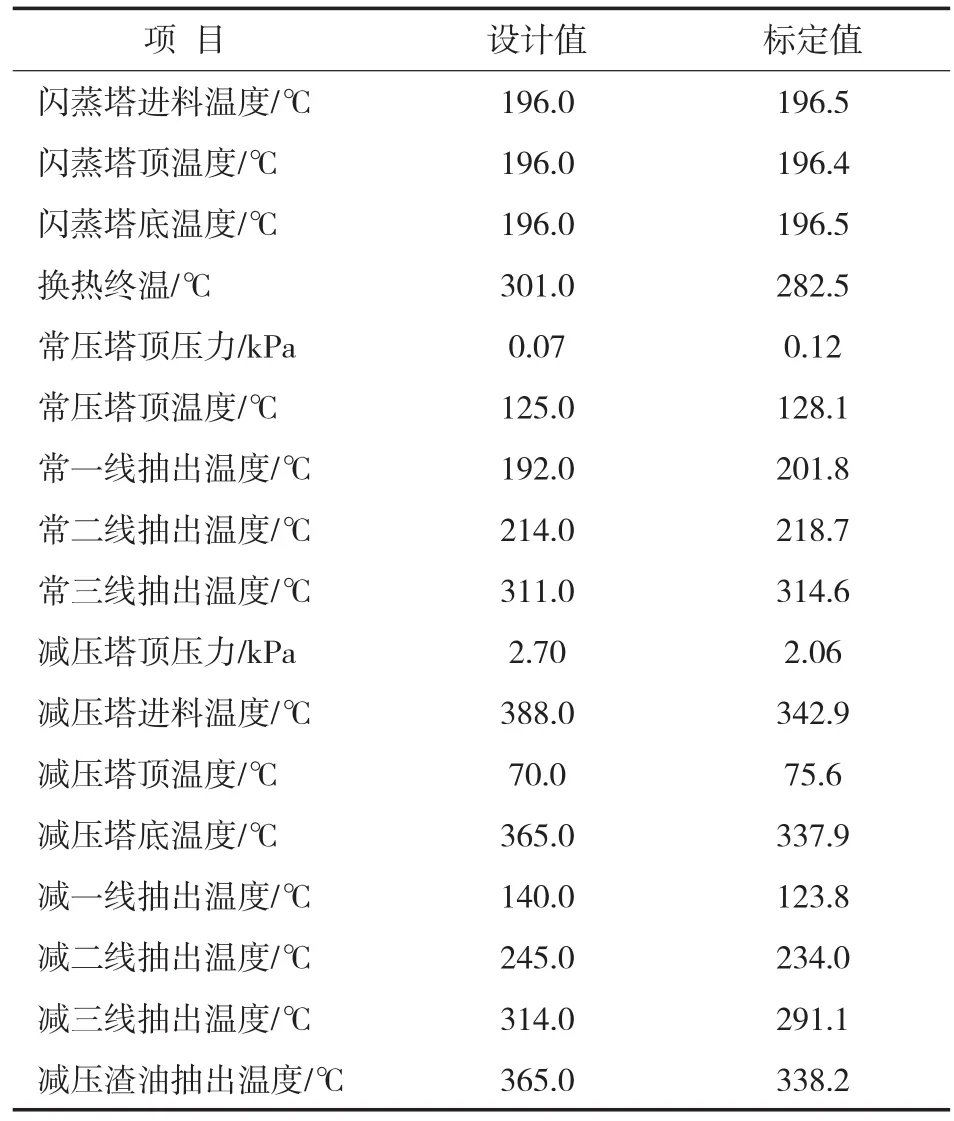

標定過程中的主要操作條件見表2。

表2 標定過程中的主要操作條件

從表2可以看出,閃蒸塔塔頂溫度和塔底溫度略高于設計值196.0℃,主要是閃蒸塔進料溫度略高于設計值196.0℃,導致閃蒸塔溫度略高。常壓塔塔頂壓力117 kPa,比設計指標70 kPa高,主要是石腦油收率高,塔頂冷回流大,塔頂氣相負荷大,使得塔頂冷卻系統壓降偏大。為保證塔頂及各側線產品質量合格,塔頂溫度和常一線抽出溫度均高于設計值,常二線抽出溫度和常三線抽出溫度與設計值相當。減壓塔塔頂真空度絕壓低于設計值2.7 kPa,導致減壓爐出口溫度和減壓塔底操作溫度偏低。總體上看,常壓塔和減壓塔的運行達到了設計要求。

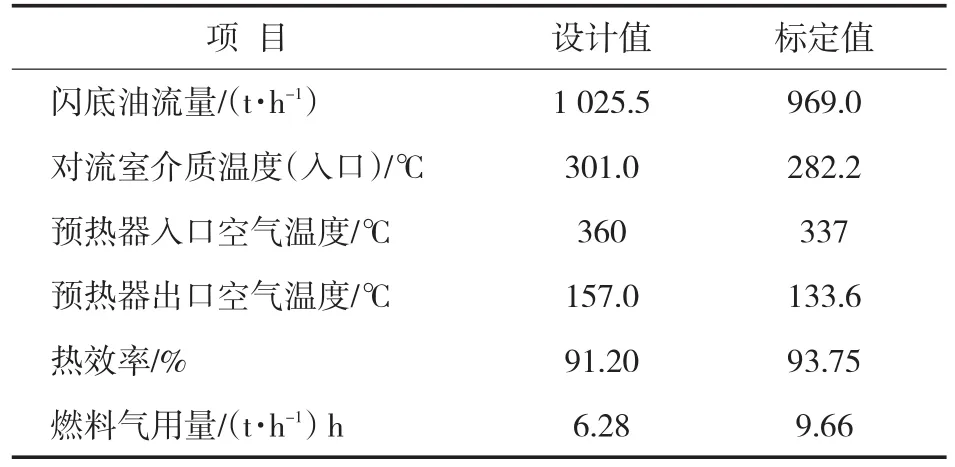

2.3 常壓爐、減壓爐運行狀況分析

標定期間裝置原油加工量基本處于高負荷狀態運行,對常壓爐及減壓爐熱負荷重點進行了考察。常壓爐爐膛內最高溫度為869.0℃,減壓爐爐膛內最高溫度為779.0℃,常壓爐和減壓爐在裝置滿負荷生產工況下運行均較好,煙氣數據滿足裝置生產要求,常壓爐、減壓爐的運行數據分別見表3,4。

表3 常壓爐運行數據

表4 減壓爐運行數據

2.4 熱效率分析

熱效率是衡量加熱爐先進性的重要指標,提高加熱爐熱效率對降低裝置能耗具有重要作用。目前裝置常壓爐及減壓爐保持了較高的熱效率,主要在設計方面及操作方面采取了4項措施。

2.4.1 降低加熱爐熱負荷 降低加熱爐熱負荷、減少燃料消耗是降低常減壓裝置能耗最直接、最有效的措施。窄點技術可用于優化換熱網絡以提高閃底油換熱終溫,并大幅降低了加熱爐熱負荷,節能效果與經濟效益明顯[8~11]。

2.4.2 降低排煙溫度,提高加熱爐熱效率

(1)余熱回收系統使用了高效率熱管式空氣預熱器,利用煙氣預熱空氣回收加熱爐煙氣余熱,有效提高了加熱爐熱效率。

(2)要求操作員根據兩爐排煙溫度變化情況,及時調整兩爐引風量,排煙溫度在140~160℃[12]。

2.4.3 降低加熱爐過剩空氣系數 實際操作中,如果過剩空氣量增加,排煙時大量的過剩空氣將熱量帶走排入大氣,使得排煙損失增加,加熱爐熱效率降低。此外,過剩空氣系數過大時,將加速爐管和爐內構件的氧化、增加對流室吸熱量,以及促進SO2向SO3轉化、加劇低溫露點腐蝕等[13~16]。

(1)2臺加熱爐各使用新型高效油氣聯合燃燒器,強化輻射室的對流傳熱,提高了爐管熱強度的均勻性,保證加熱爐在較低的過剩空氣系數下實現完全燃燒。

(2)要求操作員根據兩爐氧含量變化情況,及時調整兩爐鼓風量,控制氧含量在1.5%~2.5%,降低過剩空氣系數。

2.4.4 減少加熱爐散熱損失 嚴格控制爐膛溫度在900℃以下,避免出現超溫、燒壞爐管及襯里等問題。

2.5 能耗分析

裝置標定的能耗數據見表5。

表5 裝置標定的能耗數據

由表5可見,該次標定72 h的綜合能耗為337.70 MJ/t,同比裝置設計綜合能耗低58.94 MJ/t,裝置綜合能耗低,處于國內領先水平,裝置主要采取了5項節能措施。

(1)在滿足裝置產品質量要求的前提下,優化常壓塔和減壓塔的中段回流取熱,使裝置的熱量盡可能得以回收。

(2)采用“窄點”技術對換熱網絡進行優化設計,并采用全焊接板式換熱器、波紋管換熱器等高效換熱器使換熱網絡中的某些換熱器的換熱得以強化。

(3)減壓蠟油和減壓渣油熱料至下游裝置,低裝置能耗;用適當溫位的熱量發生蒸汽供裝置自用,減少裝置蒸汽用量。

(4)工藝介質冷卻盡量采用空冷器,減少循環水消耗;加熱爐采用空氣預熱器,提高加熱爐的熱效率。

(5)采用大型高效節能型機泵和節能型電機及變頻調速空冷電機,降低電耗;加強設備和管道的隔熱保溫,減少全裝置的散熱損失。

3 標定結果

裝置加工負荷在高負荷的情況下,裝置輕油收率和總拔出率達到設計條件,工藝指標受控,產品質量合格,達到設計要求。裝置常壓爐及減壓爐排煙溫度正常,熱效率較高,2臺加熱爐運行平穩,能夠滿足生產需要。

4 結束語

(1)在保持減壓塔頂真空度2.0 kPa,保證減壓系統安全運行的前提下,如果生產需要,可逐步優化深拔操作條件,增加蠟油拔出率,提高裝置總拔收率。

(2)循環水能耗較高,日常生產做好節水工作,適當增加塔頂空冷風機啟動數量,調小各塔頂水冷器循環水用量,降低裝置綜合能耗。

(3)常壓爐爐膛溫度最高點達到869.0℃,高于正常設計值的上限(860℃),原因是熱電偶可能存在偏差,應計劃安排對熱電偶、流量計等進行校驗,校驗后再采集數據。對儀表進行校驗后,對各路流量進行調優,盡可能保證各爐膛熱量均衡。

(4)常壓爐火嘴為進口產品,由于建設期長,廠家已經不能進行免費服務,所以可能存在火嘴安裝和一、二風配比等問題,需要進一步調優,降低爐膛的上下溫差,降低火焰高度。繼續與廠家進行溝通,進行優化操作,必要時請廠家派人到現場調試。

[1]吳曉江,沈濤,王曉明,等.常減壓裝置操作規程[M].成都:[出版者不詳],2015:1-6.

[2]劉超.常減壓蒸餾裝置的節能對策[J].石油化工腐蝕與防護,2004,31(6):40-42.

[3]田增芹.大型常減壓裝置節能優化措施[J].石油石化節能,2015(3):37.

[4]俞仁明,胡惠芳.我國第一套千萬噸級常減壓裝置的設計與運行[J].煉油設計,2002,32(4):4.

[5]Liu J,Li W.A Report on the Calibration of an Atmospheric and Vacuum Distillation Unit[J].Petroleum Science and Technology,2013,31:2320-2324.

[6]王兵,胡佳,高會杰.常減壓蒸餾裝置操作指南[M].北京:中國石化出版社,2008:48-65.

[7]唐夢海,胡兆靈.常減壓蒸餾裝置技術問答[M].北京:中國石化出版社,2004:171-185.

[8]費翔.常減壓裝置節能減排措施探討[J].石油化工技術與經濟,2014,30(3):33-35.

[9]宋景平,柴宗明.常減壓蒸餾裝置用能分析與探討[J].中外能源,2007,12(6):98-99.

[10]修振東.常減壓裝置加熱爐熱效率優化分析及綜合治理[J].煉油技術與工程,2014,44(9):99-101.

[11]程華農,王芳,王如強,等.200萬噸/年科威特原油常減壓裝置的模擬與分析[J].計算機與應用化學,2004,21(4):552-556.

[12]姚月華,陳晏杰,張香平,等.原油常減壓蒸餾裝置的流程模擬及參數優化[J].過程工程學報,2011,11(3):405-413.

[13]袁洪飛.勝利原油常減壓蒸餾裝置的流程模擬優化與應用[J].廣東化工,2015,42(10):171-173.

[14]趙曉軍,陳偉軍,楊敬一,等.常減壓蒸餾裝置負荷轉移技術的模擬與優化[J].煉油技術與工程,2005,35(12):40-44.

[15]冀新生.常減壓蒸餾裝置及其換熱網絡的優化分析[D].大連:大連理工大學,2006.

[16]徐文斌.常減壓蒸餾裝置換熱網絡優化與改進[J].高橋石化,2006(3):16-18.

Analysis of performance test run data of atmospheric and vacuum distillation unit under heavy load

Wu Xiaojiang1,Zhou Chao2,Cao Yang2

(1.College of chemical engineering of Sichuan University,Chengdu 610065,China;2.No.1 Production Division,PetroChina Sichuan Petrochemical Company,Chengdu 611930,China)

The material balance and the running condition of the heating furnaces and main equipment were investigated through test run of the atmospheric and vacuum distillation unit.It was founded that the difference between the design values and the actual values is the bottleneck influencing the unit operation under heavy load.The atmospheric top distillate oil yield and the total drawing rate can reach 19.37%and 76.04%respectively,which have met the design requirement.The heat efficiency of atmospheric furnace and vacuum furnace reached 93.75%and 93.59%respectively,which was better than design values,the comprehensive energy consumption reached 337.70 MJ/t which was far lower than the design value.These data showed that the unit operation has met the design requirement.

material balance;test run evaluation;bottleneck;heavy load;production optimization

TE624.3

B

1671-4962(2017)02-0019-04

2016-09-19

吳曉江,男,工程師,碩士研究生,現就讀于四川大學化學工程學院,研究方向為防腐蝕工藝。