鍺單晶片邊緣損傷影響因素分析

楊洪星,王雄龍,何遠東

(中國電子科技集團公司第四十六研究所,天津,300220)

鍺單晶片邊緣損傷影響因素分析

楊洪星,王雄龍,何遠東

(中國電子科技集團公司第四十六研究所,天津,300220)

新一代太陽電池所需的鍺片厚度僅為140 μm,在加工過程中更容易出現邊緣破損,因此,鍺片的邊緣質量控制更為迫切。從單晶質量控制、滾圓及參考面制作出發,對鍺片邊緣質量的影響因素進行了分析,并提出相應的解決措施,提升了超薄鍺片的邊緣完整性。

鍺;邊緣損傷;圓度;晶向偏離度

由于鍺與砷化鎵具有極好的晶格匹配,鍺具有良好的機械性能,可以切割成更薄、質量更輕的襯底,而且它具有優良的抗輻射性能,大大提高太陽電池組件的功率、質量比,可以有效降低衛星的體積和質量,是空間太陽電池理想的襯底材料[1-5]。對于GaAs/Ge太陽電池的研究,國際上已取得了長足的進展[5]。特別以此為基礎的GaInP2/GaAs/Ge疊層電池,理論轉換效率大于34%(AM1.5),目前已取得30%以上的效率[6]。目前,國際上主流鍺單晶拋光片有(175±15)μm和(140±15)μm等兩種厚度規格產品,并且呈現出(140±15)μm逐步增多的趨勢。

隨著鍺單晶片厚度的逐步降低,晶片更容易發生扭曲、變形,同時,在晶片加工過程中,晶片邊緣更容易出現破損現象,從而導致鍺片的成品率顯著降低。另一方面,在三結太陽電池制備過程中,需要先在鍺片上生長一層砷化鎵薄層,由于鍺和砷化鎵之間存在晶格失配,晶片邊緣損傷容易在外延層邊緣形成滑移線缺陷,從而導致外延成品率的顯著降低。因而,鍺片的邊緣質量控制顯得尤為重要。

本文從鍺片制備的原始單晶質量控制以及滾圓工序出發,研究了晶向偏離度、夾持方式、參考面制作等對鍺片邊緣損傷的影響,并提出了相應的解決措施,提高了鍺片的邊緣強度,降低了鍺片在加工過程中的碎片率。

1 鍺片邊緣質量控制模型

在整個晶體加工過程中,滾圓工序是決定鍺單晶片邊緣質量的基礎工序,同時,鍺單晶的原始晶向為<100>偏<111>9°±3°,而最終產品的晶向為<100>偏<111>9°±0.5°,原始鍺單晶的邊緣晶向偏離度對切片后晶片的圓度也存在著一定的影響,因此,在模型設計中將原始單晶的參數也一并考慮,建立了表1所示的邊緣質量控制模型。本文選取表1中的晶向偏離度、夾持方式以及參考面制作進行了具體分析。

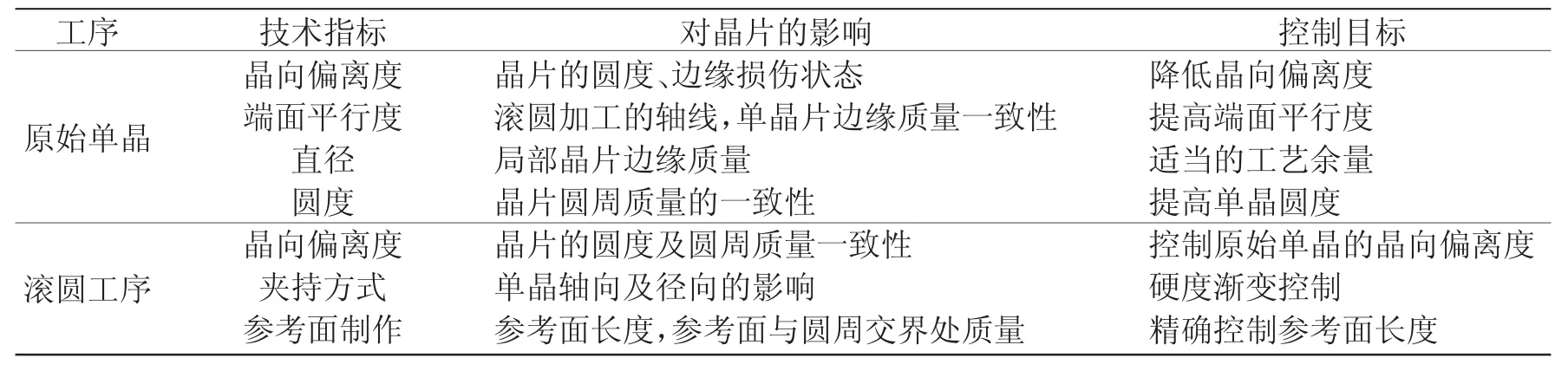

表1 鍺單晶片邊緣質量控制模型

2 晶片邊緣質量影響因素分析

2.1 原始鍺單晶晶向偏離度對鍺單晶片邊緣的影響

原始鍺單晶的晶向通常為<100>偏<111>9° ±3°,而GB/T 5252-2006中[7]規定測試位錯時,需要將樣品的晶向偏離度控制在小于6°才能實施位錯密度測試,因此,需要在單晶頭尾兩端切取晶向偏離度小于6°的測試樣片。因此,在切完測試樣片后,需要對鍺單晶棒進行回切,以保證鍺單晶的晶向偏離度以及兩個端面的平行度。

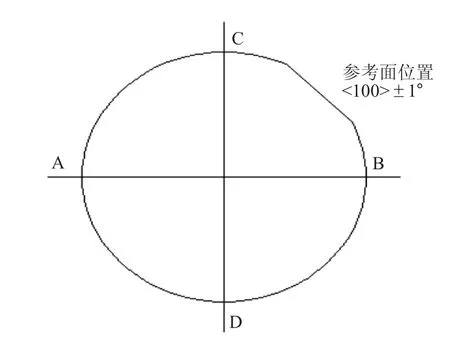

鍺單晶片的晶向為<100>偏<111>9°±0.5°,按照圖1所示的正交分解法對鍺單晶片晶向進行分析,AB方向應為<100>±0.5°,而CD方向為<100>偏<111>9°±0.5°,按照GB/T 1555進行計算,其最終晶向應為<100>偏<111>9°±0.5°。這就要求在AB方向盡可能接近<100>晶向的理論值,而在CD方向的偏差也盡可能小。

圖1 鍺單晶片晶向正交分解示意圖

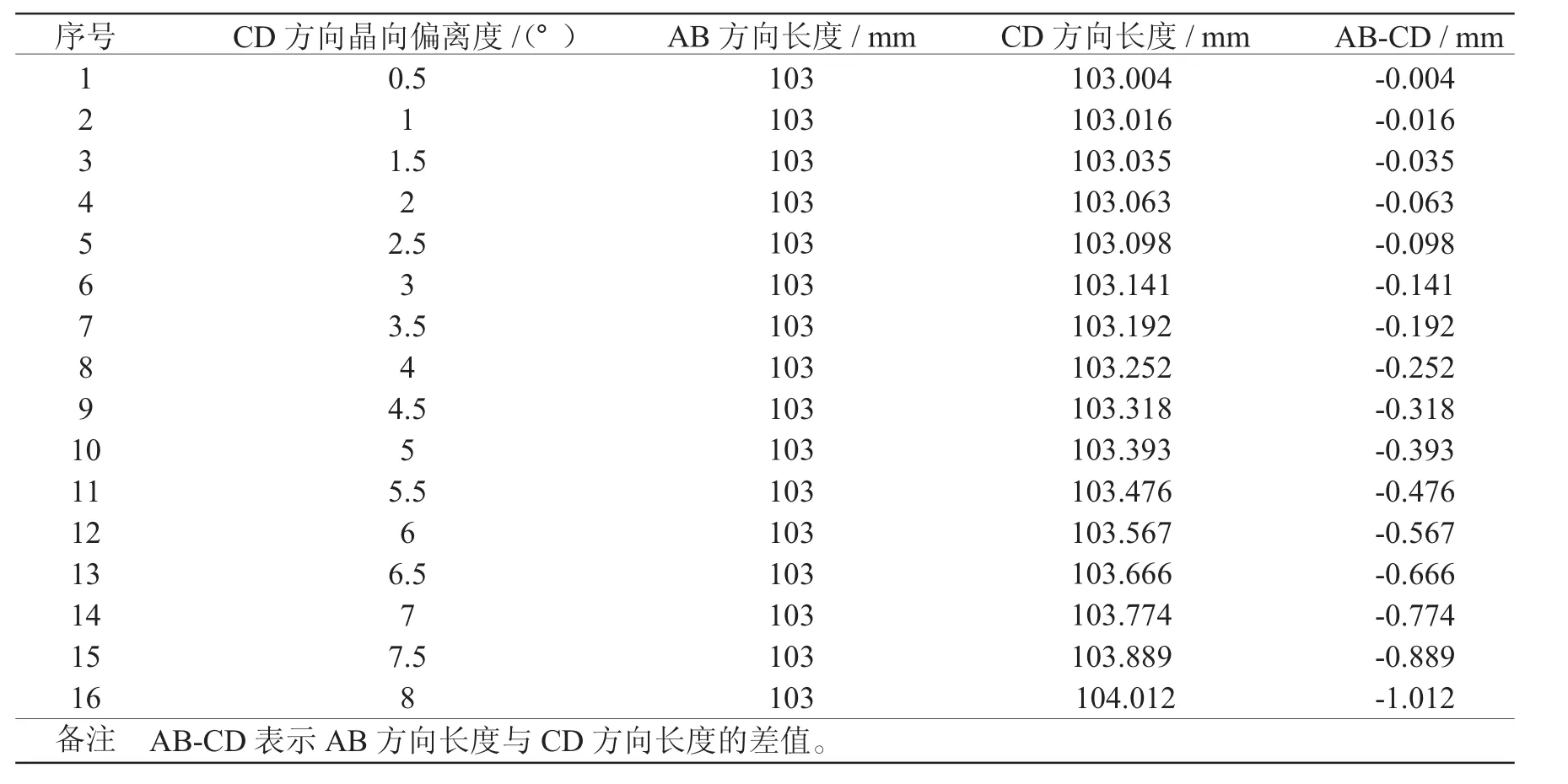

假定AB方向與<100>晶向的理論值相差為10′,CD方向的晶向偏離<100>偏<111>9°10′方向的差值按表2變化,則AB、CD兩個方向的差值如表2所示。隨著CD方向晶向偏離程度的增大,兩個方向的差值將逐步增大。經滾圓后,單晶端面將呈現出一定的橢圓,通常,依據滾圓工序與倒角工序的工序設定,滾圓后的單晶應在整個圓周范圍為倒角工序預留加工量,具體數據取決于滾圓工序與倒角工序的工藝條件,以保證整個晶片的邊緣均勻一致。從表2可以看出,當CD方向晶向偏離小于2.5°時,AB-CD的差值不足0.1 mm,對于倒角直徑方向預留量較大的情況,可以忽略該因素對鍺片邊緣的影響;當CD方向晶向偏離大于3.5°時,差值超過0.2 mm,對于預留量較小的情況,該因素成為影響鍺片邊緣的重要因素,將出現大量未倒到的情況,從而顯著影響倒角工序的成品率,或出現局部區域倒角去除量不足的情況,從而導致局部區域損傷層過深,在后續加工或器件制作過程中出現邊緣問題。

表2 AB-CD差值隨CD方向晶向偏離的變化

2.2 夾持方式對鍺片邊緣損傷的影響

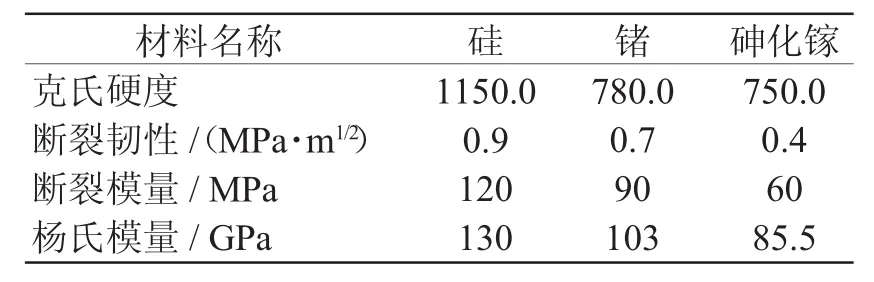

在滾圓過程中,需要在鍺單晶兩端施加一定的力并使用夾具進行夾持。表3[8,9]給出了幾種常用半導體材料的部分性能數據,從表中可以看出,鍺材料的克氏硬度遠小于硅材料,在選取夾持材料時,應選取硬度較小的材料以降低對鍺單晶端面的影響。

表3 幾種常用半導體材料性能

從表3給出的三種材料力學性能可以看出,鍺的斷裂韌性低于硅材料,從而表明鍺材料的斷裂性能比硅弱,鍺材料上的裂紋更容易擴展,從而導致材料斷裂。因此,本文以價格相對較為低廉的硅單晶材料對夾持力的大小進行試驗,以此探索鍺單晶材料接近斷裂時的夾持力。當夾持力為0.8 MPa時,硅單晶整體開裂,具體如圖2所示。從圖2中的斷口可以看出,紋路呈現出不規則分布,單晶側面的裂紋呈現一定的弧度。因而,當單晶夾持力過大,但不足以使單晶開裂時,單晶內部將出現一定的損傷,從而使后續的加工成品率出現顯著下降。對于鍺單晶材料,夾持力應低于0.8 MPa,以夾持住單晶且不對單晶造成影響為前提,應將夾持力設置在0.4~0.6 MPa。

圖2 硅單晶試驗結果

2.3 參考面制作對鍺單晶片邊緣損傷的影響

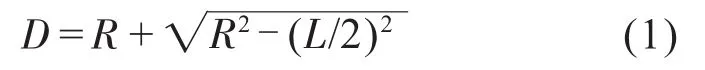

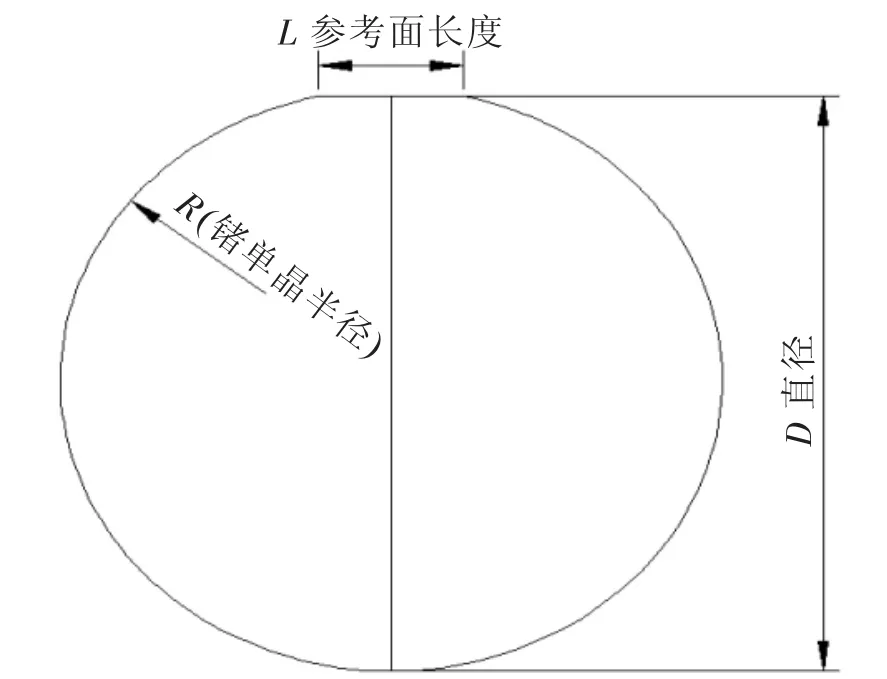

通常,在滾圓工序初步制作參考面,在倒角工序形成最終要求的參考面長度。圖3給出了制作參考面后鍺單晶的端面圖,根據勾股定理很容易得出鍺單晶半徑(R)、鍺單晶B直徑(D)以及參考面長度(L)之間的關系,如式(1)所示。從式中可以看出,當L減小(即滾圓時,參考面長度低于工藝設計值)時,D將增大,這就意味著倒角過程中,為達到工藝設計值,參考面位置需要多加工一部分。由于倒角機制作參考面時,基本在第一圈加工時將參考面加工到工藝設計值,因此在倒角過程中,在其它參數不變的情況下,倒角機在對參考面進行首次加工時,會形成更深的損傷層,從而容易造成參考面位置出現邊緣缺陷。當L值增大時,D值將減小,存在倒角工序加工參考面時,D方面的去除量不足,造成參考面位置的損傷過大,不利于后續的器件制作工藝。因此,在制作參考面時,應嚴格控制參考面長度與設計值的偏差,提高參考面精度,以利于后續加工工藝的控制以及器件工藝的穩定性。

圖3 制作參考面后鍺單晶端面圖

4 結 論

通過對鍺單晶片邊緣損傷影響因素的分析,在鍺單晶加工過程中,應采取以下措施:

(1)滾圓前,應保證鍺單晶的晶向偏離度,使晶向偏離度盡可能與最終產品要求一致,以保證產品的邊緣質量。

(2)滾圓時,應選取硬度較小的材料夾持鍺單晶,降低對鍺單晶端面的沖擊力,同時應將夾持力控制在0.4~0.6 MPa。

(3)在參考面制作環節,滾圓、倒角兩個工序應按照參考面中間值進行控制,將工序加工量控制在合理的范圍內,以降低邊緣損傷對鍺單晶片造成的成品率大幅波動的風險。

[1] C.克萊,E.西蒙.半導體鍺材料與器件[M].北京:冶金工業出版社,2010.20-27.

[2] 汪韜,李寶霞,李曉婷,等.生長速率對低壓MOCVD外延生長GaAs異質結的影響[J].光子學報,2002,31 (12):1479-1482.

[3] 陸峰,楊洪星,劉春香,等.表面活性劑在P型鍺片磨削工藝中的應用[J].電子工業專用設備,2010,39(2):50-52.

[4] 楊洪星,張偉才,陳亞楠,等.多結太陽電池用P型鍺單晶片去蠟技術研究[J].電子工業專用設備,2011,40(7):17-19.

[5] Fan J C,Tsaur B Y,Palm B,J.Optimal design of hightefficiency tandem cells[A].Proceedings of the 16th IEEE Photovoltaic Specialists Conference[C].New York:IEEE1982,(2):692-701.

[6] Cotal H L,Lillington D R,Ermer J H,et al,Highly efficient 32.3%monolithic GaInP/GaAs/Ge triple junction concentrator solar cells[C].Program and Proceedings:NCPV Program Review Meeting 2000,16-19,April 2000:111-112.

[7] 余懷之,劉建平.GB/T 5252-2006鍺單晶位錯腐蝕坑密度測量方法[S].

[8] 楊洪星,王云彪,劉春香,等.磷化銦單晶片三步拋光技術研究[J].微納電子技術,2012,49(245):693-697.

[9] 蘇小平,余懷之,褚乃林,等.半導體材料的紅外光學特性及應用[J].稀有金屬,1997,21(6):469-474.

Analysis of Influence Factors of Edge Damage on Germanium Crystalline Wafers

YANG Hongxing,WANG Xionglong,HE Yuandong

(The 46thResearch Institute of CETC,Tianjin 300220,China)

The germanium wafers used in next generation of solar cells have a thickness of only 140 μm and easily appear edge damage.Therefore,the quanlity control of germanium wafers'edge are quite impendent.In this article,starting from crystalline quality control,cylindrical grinding and flat grinding,an analysis of factors which effect the edge quanlity is done and corresponding measures are put forward,which could improve the edge completeness of ultrathin germanium wafers.

Germanium;Edge damage;Roundness;Orientation off

TN948.43

B

1004-4507(2017)02-0007-04

楊洪星(1974-),男,高級工程師,工學學士、工程碩士,現在中國電子科技集團公司第四十六研究所從事半導體材料的晶體加工工作;已發表論文20余篇。

2017-02-27