基于KUKA機器人的滾邊壓合自動控制系統設計

梁文翰

摘要:汽車工業是全球制造業的支柱產業之一。伴隨對焊裝工藝的滾邊壓合技術更高的要求,本文置于改變傳統的翻邊方式,開發更加經濟高效的柔性生產方式,設計了基于KUKA機器人的滾邊壓合自動控制系統,針對物料的供應和滾邊壓合的生產流程,設計自動控制系統的運行流程,由中央控制環節驅動機器人去完成滾邊壓合的生產過程,并能對安全可靠的生產起到保障作用。

關鍵詞:滾邊壓合 柔性生產 自動控制

中圖分類號:TP242.2 文獻標識碼:A 文章編號:1007-9416(2016)12-0011-02

1 滾邊原理

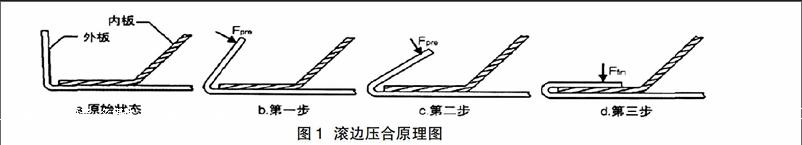

滾邊壓合的原理:工業機器人的工具也就是滾輪,沿著被翻邊的工件輪廓進行運動,通過機器人工具上滾輪所施加的力將工件在沖壓過程中所預留的翻邊在滾輪的作用下向內翻折,從180度或90度最后變成0度(根據表面件工藝的不同,可進行2-6次翻邊壓合,每次壓合角度也不相同),從而將外表面件的邊緣緊緊地翻壓在內板件上(根據而生產工藝不同有些工藝還伴有涂膠),使外板和內板被整合成一體,如圖1所示。[1]

2 系統的設計

2.1 工藝布局

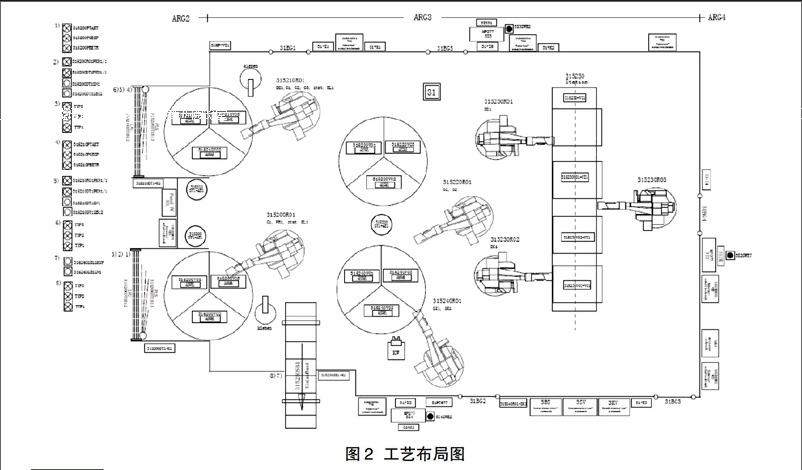

滾邊壓合工藝布局圖如圖2所示,料口315200為內板上料口,料口315210位外板上料口,315250傳送帶為下料口傳送帶,內板件從上料口315200上件,轉臺315200旋轉120°,機器人315200RO1抓起內板件進行涂膠,涂膠完成后,機器人將內板件放在轉臺315240,轎車前門的外板與內板同時進行上件和加工,外板進行涂膠完成后機器人315210RO1將外板放置在轉臺315220,轉臺315220和315240旋轉120°,機器人315220RO1將外板與內板先后放置在組合置臺,機器人315230RO1、315230RO2、315230RO3對內板和外板的組合件進行滾邊。滾邊完成后,機器人315240RO1對前車門進行點焊,經過轉臺的轉置和機器人的轉移,最后通過傳動帶下件。

硬件組態設計如圖2所示,用PROFINET總線完成機器人和PCL300已及各種輔助零件之間的通訊。根據硬件組態顯示,本控制系統的控制核心為S7-300PLC,遠程I/O為ET200系列。

2.2 自動控制系統的工作原理

系統在保證人員的安全前提下,操作人員配合自動控制系統的物料供應和及時下件,當操作人員將工件上到上件臺后,退出上料口,按復位按鈕,等待機器人工作,傳感器檢測到工件到位,機器人先后抓取外板內板工件到組合置臺,組合置臺傳感器檢測到工件到位,夾具臺和壓料板的夾緊氣缸夾緊,機器人滾邊完成后,氣缸打開,機器人抓件到下件臺,傳感器檢測到工件到位,機器人抓手氣缸打開,吸盤吹氣,機器人回到原點,操作人員進入下料口人工下件。整個工作流程除人工上下件外基本實現自動化。[3]

2.3 PLC自動控制流程

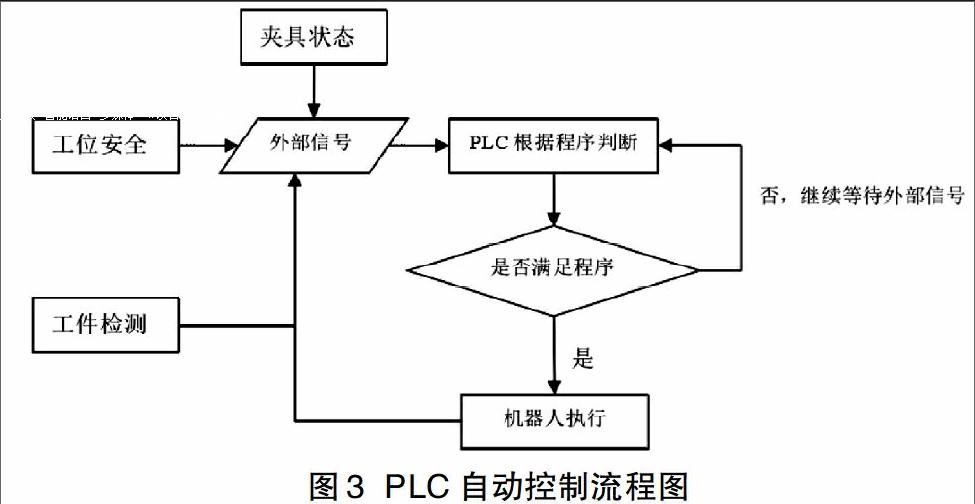

按照整個生產工藝的流程,在PLC中編寫好控制程序,標準的開放的總線把所有部件例如機器人、滾邊夾具、工位檢測信號等連接到一起,實現整個工作過程的自動化。

如圖3所示,首先由PLC通過網絡總線獲取工位信息,根據預先編制好的程序判斷執行條件是否滿足。若滿足,PLC會向機器人發出指令,機器人在獲得PLC發出的指令后,根據預先編程好的程序進行工作。整個控制過程中,PLC起到了類似人體中樞的作用。

3 程序功能實現

3.1 對人員的安全保護

在程序的設計中尤為注重安全通道的設置,在機器人方面采用了單通道,工位門盒則采用了更為保險的雙通道。無論生產線在任何生產狀態下,只要按下工位任何位置的急停按鈕,整個生產將瞬間停止,用來應對緊急狀況的發生。

在正常的生產期間基本實現了自動化,所以著重對上件的轉臺區域進行安全處理。依照相關標準,工位轉臺外要安裝一組光柵和一個掃描儀,但凡出現障礙物闖入光柵或掃描儀保護區域,則啟動高級報警并且停止生產。

3.2 執行設備的控制

系統中的主要輸入信號變量設備是傳感器,而主要執行設備有氣缸、吸盤、閥島、電磁閥,機器人等一些輔助設備。基本的編程思路就是,按照工藝流程和動作時序,在滿足對應的時間和對應的條件下輸出相應的動作。

3.3 操作模式的選擇

操作模式分為自動模式和手動模式。當選擇自動模式時,編程思路為當滿足工位無高級報警、安全區域內通訊正常、工位生產無故障、所有機器人狀態正常,人機界面模式開關選擇自動時系統自動模式準備完成。若選擇手動模式,則上述條件的自動改為手動。

3.4 運行方式的選擇

運行方式分為單循環運行、連續循環運行和空循環運行。每種運行方式包括準備條件和置位條件。滿足生產安全的前提,準備條件為滿足工位無高級報警、安全區域內通訊正常、工位生產無故障、所有機器人狀態正常、所有夾具處于初始狀態、所有夾具無工件、人機界面的模式開關選擇手動。置位條件則是同時滿足對應的運行方式按鈕被按下和對應的運行方式準備條件到達。

在開發的過程中主要利用STEP7軟件編寫PLC控制系統程序,實現子程序調用功能,PLC與機器人信號交互,變頻器變頻調速程序,數字量輸入輸出等重要功能。利用仿真軟件進行系統調試,在調試中,完成在線連接,上載與下載,控制和監視變量,測試程序等自動控制任務,實現PLC與機器人相結合的控制系統設計。

4 結語

系統結構簡潔明了、接線簡單、修改控制策略容易。所以該系統故障率低,性能穩定可靠,易于維護,節省人力,降低了運行成本,從而提高了滾邊壓合系統的經濟效益。在自動化應用具有明顯的優勢,是今后發展的主方向。

參考文獻

[1]孟繁秋.基于工業機器人控制的滾邊壓合技術研究[D].吉林大學,2010.

[2]龔彪.淺談機器人滾邊在汽車行業中的實際運用[J].大眾科技,2012,06:136-137+128.

[3]計時鳴,黃希歡.工業機器人技術的發展與應用綜述[J].機電工程,2015,01:1-13.