剛度、強度與頻率約束下的白車身板厚尺寸優化?

左文杰,陳繼順,李亦文,劉 念

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022; 2.汽車零部件先進制造技術教育部重點實驗室(重慶理工大學),重慶 400054; 3.大連理工大學工程力學系,大連 116023; 4.中國第一汽車股份有限公司技術中心,長春 130011)

剛度、強度與頻率約束下的白車身板厚尺寸優化?

左文杰1,2,陳繼順3,李亦文4,劉 念1

(1.吉林大學,汽車仿真與控制國家重點實驗室,長春 130022; 2.汽車零部件先進制造技術教育部重點實驗室(重慶理工大學),重慶 400054; 3.大連理工大學工程力學系,大連 116023; 4.中國第一汽車股份有限公司技術中心,長春 130011)

全面地考慮了剛度、強度與頻率約束,對某轎車的白車身結構進行輕量化設計。首先根據工藝要求對白車身結構進行了組件化建模,選取了關鍵的82個組件,每個組件中的板單元的厚度相同。其次在靜態彎扭工況與自由模態工況下對車身結構進行了有限元分析。然后以質量最小為目標,以彎扭剛度、應力和前3階固有頻率為約束條件,板厚為設計變量,建立了白車身結構優化模型。最后采用序列線性規劃進行非線性優化,取得了良好的輕量化效果:白車身質量減輕34.6kg,減輕率達11.4%。

白車身;剛度;強度;頻率;結構優化;輕量化設計

前言

白車身結構的輕量化設計可以從結構、材料與工藝3個方面入手。如果從結構方面實施輕量化設計,其理論基礎即為結構優化理論,也就是非線性優化理論與有限元分析的結合。文獻[1]中提出結構優化理論后,迄今已經發展成熟。在航空工程領域得到了深入的應用,但是在汽車工程領域還有極大的應用余地,尤其是針對白車身這樣的復雜結構。

目前有采用代理模型的方法對汽車零部件結構進行優化設計[2-3]。首先通過試驗設計(正交試驗、均勻試驗等)對設計變量空間進行采樣;然后對樣本建立響應面模型(多項式響應面、Kriging等)代理原始的結構有限元模型;最后采用遺傳算法或者粒子群算法等進化算法求解代理模型。代理模型法的缺點是模型精度低,除非采用大規模采樣技術,但這造成了采樣的計算量非常大。還有采用遺傳算法、粒子群算法等進化算法直接對車身零部件結構的有限元模型進行優化[4-5],放棄靈敏度信息的推導,造成計算量極大,以至于無法求解大型工程問題。

近年來也有采用基于梯度信息的優化方法,如準則法或者序列線性規劃法,對車身結構進行優化設計。文獻[6]中研究了轎車車身骨架在剛度約束下的輕量化設計。文獻[7]~文獻[10]中對客車骨架結構的靜動剛度進行了靈敏度分析,對轎車骨架的斷面幾何形狀進行了優化設計。

以上研究并未全面考慮剛度、強度和頻率3類約束下的白車身結構優化。所以,本文中全面考慮這3類約束的要求,對白車身的板厚進行尺寸優化設計,實現輕量化目標。采用基于梯度信息的序列線性規劃法求解該非線性結構優化問題。

1 白車身組件化設計

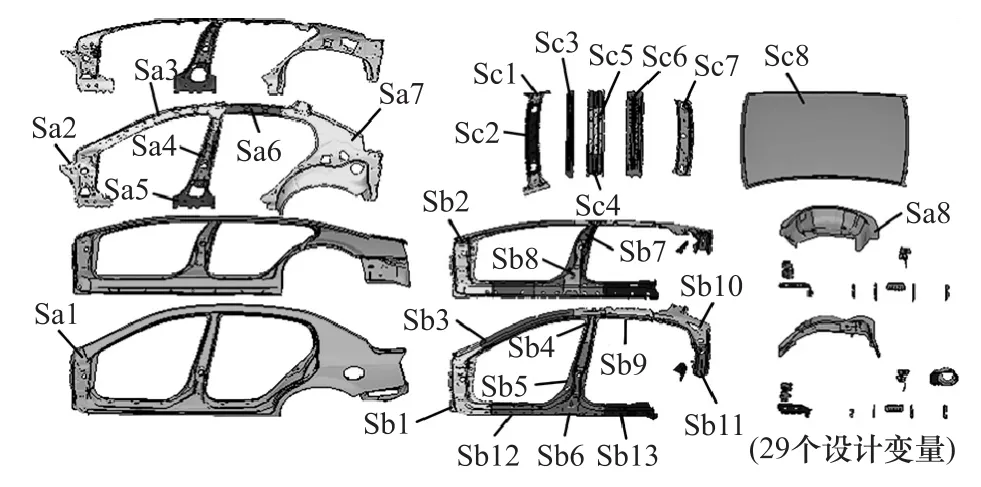

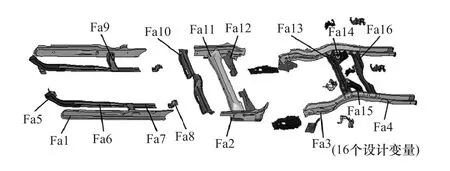

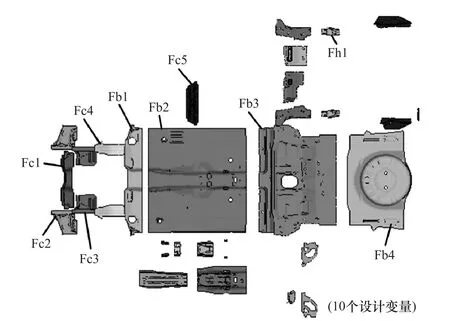

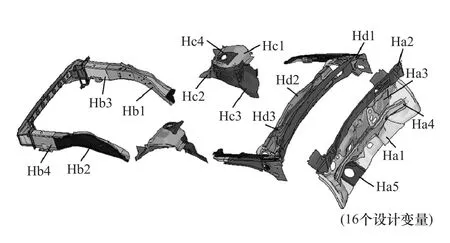

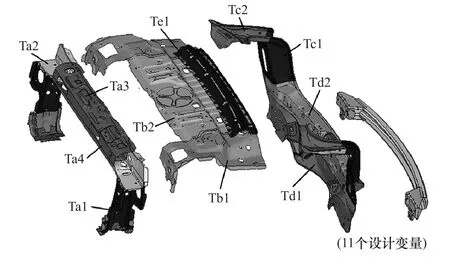

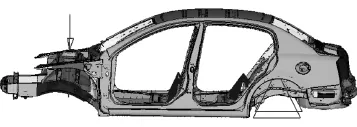

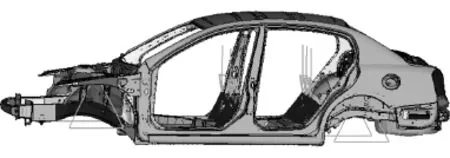

研究對象為某轎車白車身,共由161個鈑金件構成,分為4個總成:側圍(side frame)、地板(floor)、車頭(head)和車尾(tail),如圖1所示。圖2~圖6為這4個總成的爆炸視圖。每個組件可包含多個鈑金件,每個組件中的所有鈑金件共享1個板厚設計變量。考慮對稱性以及工藝的要求,本文中選取白車身82個核心組件,也即82個厚度尺寸設計變量。對圖1所示的白車身結構劃分有限元網格,板單元數約為24萬,自由度總數約為152萬。

圖1 白車身四大總成

圖2 白車身側圍骨架組件

圖3 白車身地板組件1

圖4 白車身地板組件2

圖5 白車身車頭組件

圖6 白車身車尾組件

2 響應定義

2.1 靜態扭轉工況

圖7為扭轉工況的載荷與約束示意圖,即在左右前輪罩懸架彈簧支座支撐處施加大小相等、方向相反的鉛垂力FT=5000N,并約束車身后懸架支撐點X,Y和Z向線自由度。

圖7 扭轉工況的載荷與約束

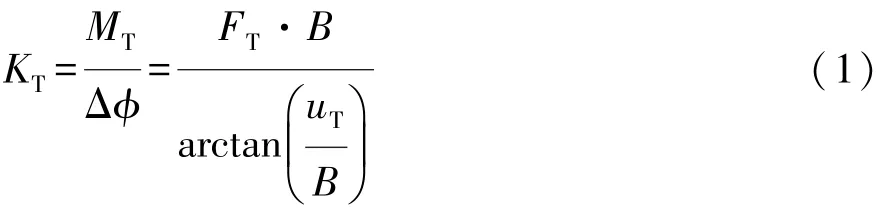

扭轉剛度定義為

式中:MT為扭矩;Δφ為扭轉角;B為輪距,B=1.0m;uT為懸架支座的鉛垂方向與前縱梁交點的垂向位移。

式(1)是關于節點位移uT的函數。另外,還需要求解出該扭轉工況下每個單元的應力其中e為單元編號。

2.2 靜態彎曲工況

彎曲工況需約束后懸架支撐點Z向線自由度和前懸架固支撐點X,Y和Z向線自由度,并在前后座椅處施加模擬乘客質量的5個鉛垂力其中1.6為安全系數。圖8為彎曲工況的載荷與約束。

那么,彎曲剛度定義為

式中uB為門檻處的最大垂向位移。另外,還需要求解出該工況下每個單元的應力

圖8 彎曲工況的載荷與約束

2.3 模態工況

2.3.1 車身激振分析

行駛中車身受到的周期激勵主要有路面不平整激勵和發動機激勵,車身結構的主要階次固有頻率應該避開激振頻率。車輪不平衡激振,頻率與車速有關,如車速控制在150km/h以內,頻率在21Hz以下。

轎車在使用過程中,發動機的工作狀態主要有兩種:怠速狀態和正常行駛狀態。怠速狀態即發動機空轉耗油,車身制動未行駛的狀態,轉速范圍為550~800r/min。轎車正常行駛狀態下,發動機轉速范圍為1 500~3 500r/min。

發動機的振動激勵頻率為

式中:點火階次為發動機一個完整周期內點火的次數。由于本文所研究的轎車使用的發動機類型為4缸4沖程汽油發動機,所以點火階次等于2。將怠速轉速范圍與正常轉速范圍分別代入式(3),得到發動機怠速狀態和正常行駛狀態激勵頻率范圍為18.3~26.6Hz和50.0~116.7Hz。所以白車身前3階固有頻率一般應在27~45Hz之間。

2.3.2 車身模態分析

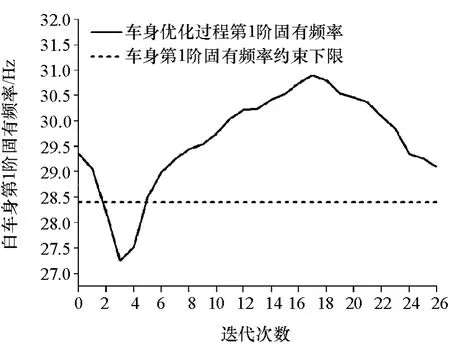

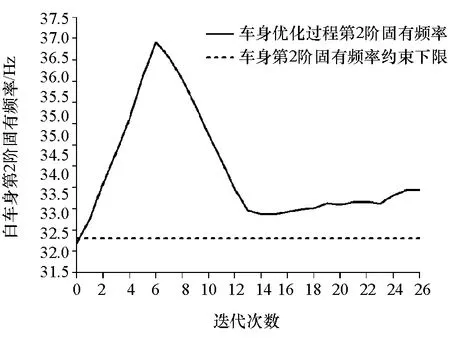

除去自由模態的前6階剛體模態,對標車身第1階固有頻率為29.4Hz,不在兩類激勵頻率范圍內。本文中設置頻率約束下限值為對標車身頻率值,這樣保證優化后前3階頻率仍不在激勵頻率范圍內,同時動剛度也優于對標車身。

3 白車身尺寸優化

3.1 優化模型

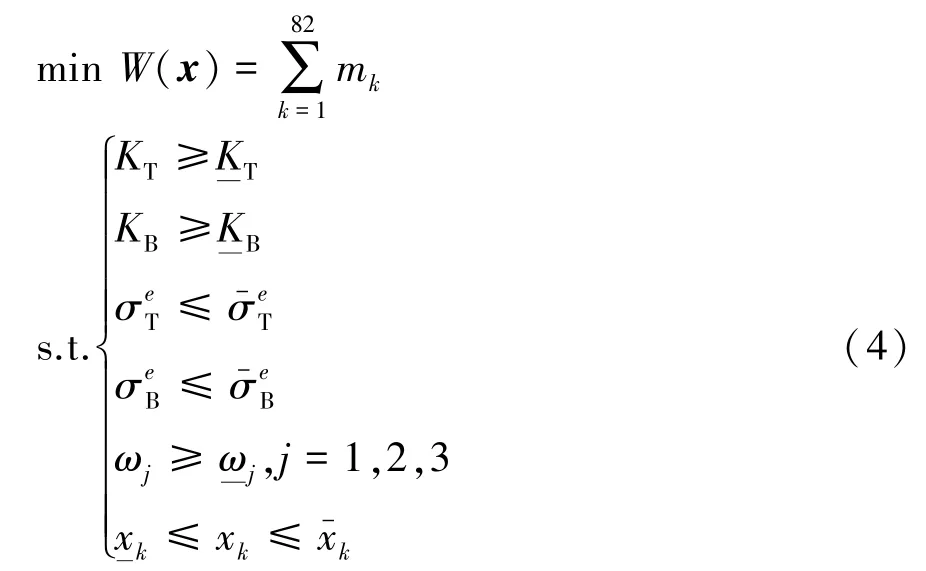

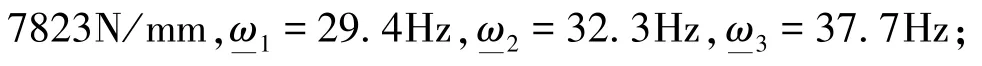

建立白車身在以上3種工況下的優化模型為

式中:mk和xk分別為第k個組件的質量和板厚設計變量;彎扭剛度與頻率的約束下限值源于以上對標車身,其值分別為應力強度約束上限值為材料的屈服強度。

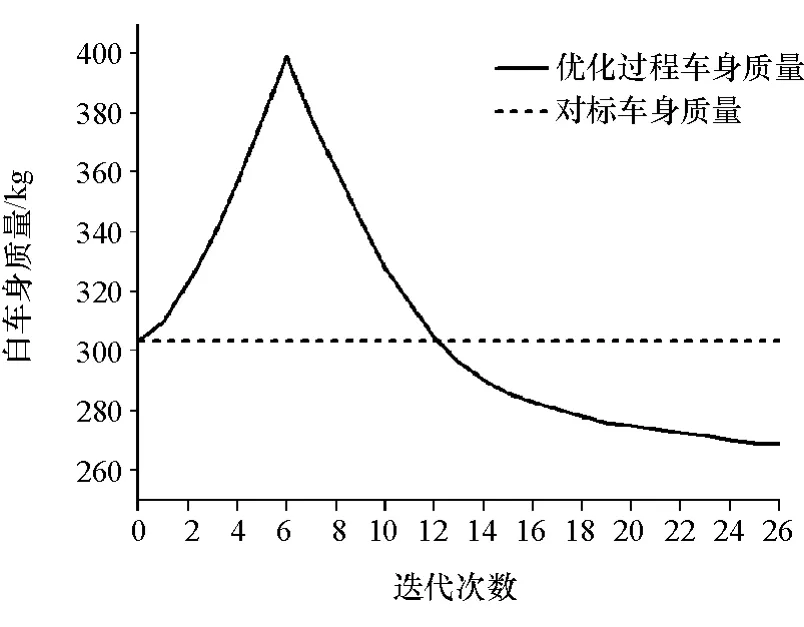

式(4)是高度非線性規劃問題,一般采用序列線性規劃求解,即將目標函數和約束函數線性近似展開,轉化成線性規劃問題。第l步迭代,將式(4)泰勒展開得到:

式中?為梯度算子。單純形法可求解式(5)的線性規劃問題。此外,式(5)中需要提供彎扭剛度、應力以及頻率關于設計變量的靈敏度,詳細推導過程見文獻[7]和文獻[9]。由于該優化模型中,應力約束數量龐大,所以在優化中需要對應力進行篩選,選取接近約束邊界的前20%的應力加入到優化模型中。當迭代過程中目標函數的改變量與初始目標函數之比小于0.3%時,滿足收斂條件,終止迭代。

3.2 優化結果

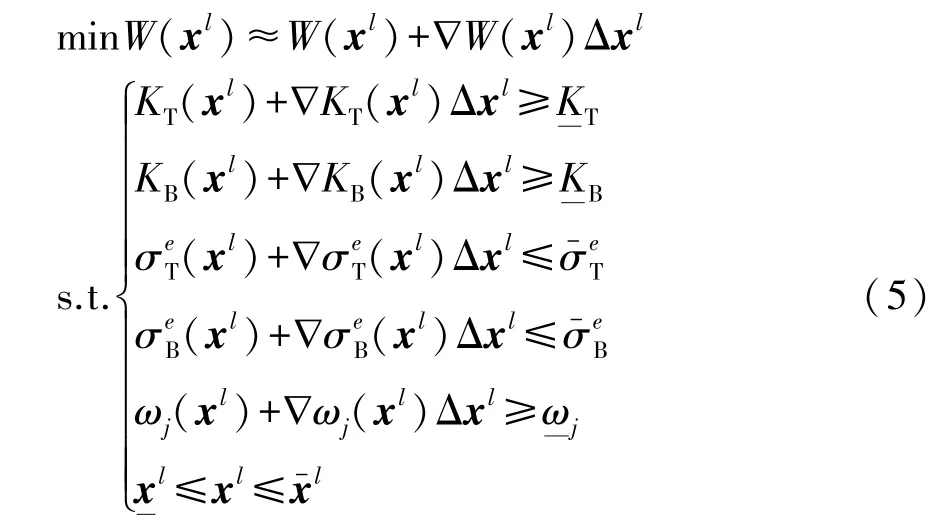

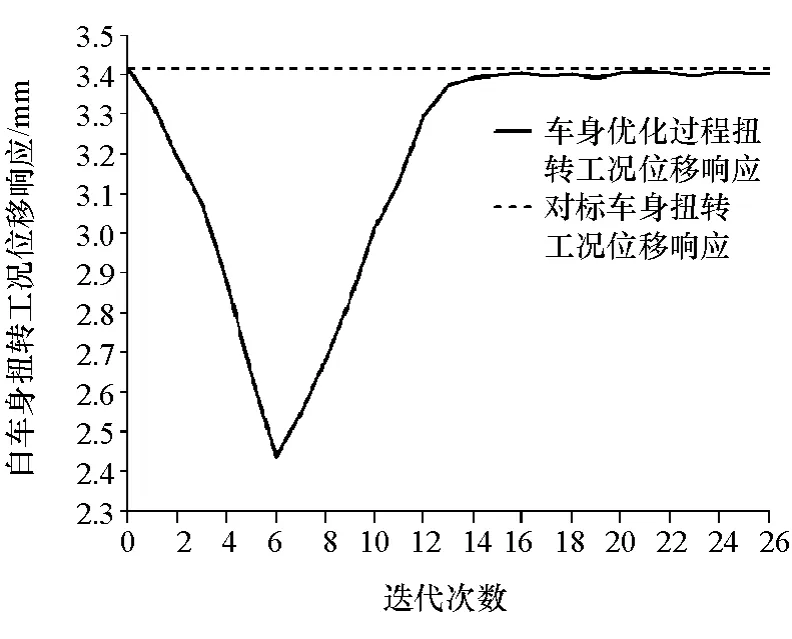

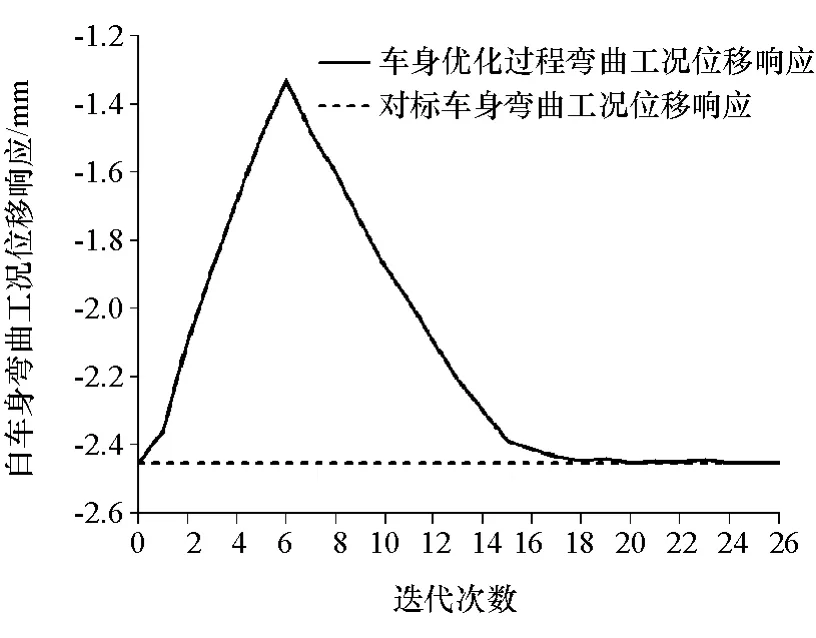

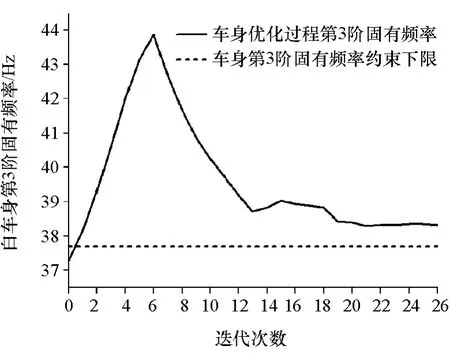

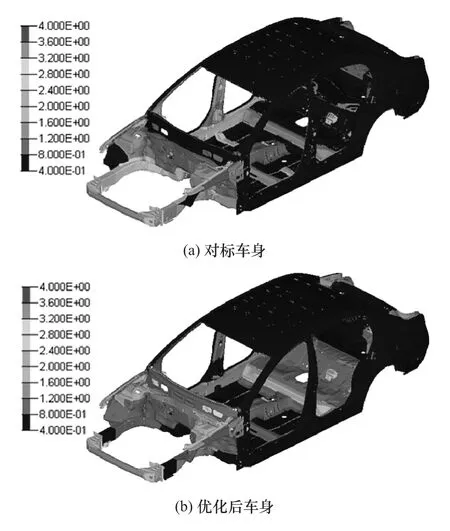

在配置為Intel i7四核CPU、8G內存的筆記本電腦上求解,花費時間約10h,大部分時間花費于每一迭代步中的模態分析。經序列線性規劃的26次迭代后滿足收斂條件,得到最優解。目標函數車身質量變化曲線如圖9所示。圖10~圖14顯示了迭代過程中各響應的變化趨勢。從圖中可看出,最優解并未違反約束,優化得出的解是可行解。優化前后車身各部件厚度對比如圖15所示,車身質量減輕34.6kg,減輕率為11.4%,最優解的彎扭剛度與對標車身持平,前3階頻率略有提升,彎扭工況下的應力也未超出屈服應力。

圖9 白車身質量迭代過程

圖10 扭轉位移響應迭代過程

圖11 彎曲位移響應迭代過程

4 結論

以車身質量最小化為目標,以彎扭剛度、彎扭強度以及前3階固有頻率為約束,以各組件板厚為設計變量,對白車身結構實施了輕量化設計。輕量化效果為:車身質量減輕34.6kg,減輕率為11.4%,最優解的彎扭剛度與對標車身持平,前3階頻率略有提升,彎扭工況下的應力也未超出屈服應力。相比于現有白車身剛度優化的研究成果,本文中的創新點是將應力強度約束也施加到優化模型中。傳統的車身結構設計采用的是“剛度設計、強度校核”;本文實現了“剛度強度同時優化設計”。但沒有考慮碰撞工況,下一步的工作擬通過基于梯度信息的等效靜態載荷法將碰撞動態非線性優化轉化為多工況靜態優化進行求解。

圖12 第1階頻率響應迭代過程

圖13 第2階頻率響應迭代過程

圖14 第3階頻率響應迭代過程

圖15 優化前后車身板厚對比

[1] 錢令希.工程結構優化設計[M].北京:科學出版社,2011.

[2] 丁煒琦,田程,范子杰.基于代理模型的大客車結構動態特性多目標優化[J].汽車工程,2012,34(12):1072-1075.

[3] 施頤,朱平,張宇,等.基于剛度與耐撞性要求的車身結構輕量化研究[J].汽車工程,2010,32(9):757-762.

[4] 徐濤,左文杰,徐天爽,等.概念車身框架結構的多變量截面參數優化[J].汽車工程,2010,32(5):394-398.

[5] 季楓,王登峰,陳書明,等.轎車白車身隱式全參數化建模與多目標輕量化優化[J].汽車工程,2014,36(2):254-258.

[6] TORSTENFELT B,KLARBRINGA A.Conceptual optimal design of modular car product families using simultaneous size,shape and topology optimization[J].Finite Elements in Analysis&Design,2007,43(14):1050-1061.

[7] CHEN W,ZUO W,CHEN W,et al.Component sensitivity analysis of conceptual vehicle body for lightweight design under static and dynamic stiffness demands[J].International Journal of Vehicle Design,2014,66(2).

[8] ZUO W.An object-oriented graphics interface design and optimization software for cross-sectional shape of automobile body[J].Advances in Engineering Software,2013,64(5):1-10.

[9] ZUO W.Bi-level optimization for the cross-sectional shape of a thin-walled car body frame with static stiffness and dynamic frequency stiffness constraints[J].Proceedings of the Institution of Mechanical Engineers Part D Journal of Automobile Engineering,2015,229(8):1046-1059.

[10] 左文杰,白建濤,李亦文.考慮沖壓工藝的前縱梁前端結構碰撞模型標定[J].汽車工程,2016,38(5):561-566.

Size Optimization on Plate Thickness of BIW with Constraints of Stiffness,Strength and Frequency

Zuo Wenjie1,2,Chen Jishun3,Li Yiwen4&Liu Nian1

1.Jilin University,State Key Laboratory of Automotive Simulation Control,Changchun130025; 2.Key Laboratory of Advanced Manufacture Technology for Automobile Parts(Chongqing University of Technology),Ministry of Education,Chongqing400054;3.Department of Engineering Mechanics,Dalian University of Technology,Dalian116023;4.R&D Center,China FAW Co.,Ltd.,Changchun130011

The lightweight design of the body-in-white(BIW)structure of a sedan is conducted with thorough considerations of stiffness,strength and frequency constraints.Firstly eighty-two key components are selected with the models for their BIW structure created,in which panels in the same component having same thickness. Then finite element analyses are conducted on car body structure under static bending,twisting and free-mode conditions,and an optimization model for BIW structure is set up with minimizing mass as objective,bending and torsional stiffness,stress and first three order frequencies as constraints and panel thickness as design variables.Finally sequential linear programming is adopted to perform a nonlinear optimization with a good lightweighting result obtained:the mass of BIW reduces by 34.6kg with a mass reduction rate of 11.4%achieved.

BIW;stiffness;strength;frequency;structural optimization;lightweight design

?國家自然科學基金(51575226)、吉林省科技發展計劃(20140101071JC)和汽車零部件先進制造技術教育部重點實驗室開放課題(2014KLMT01)資助。

原稿收到日期為2015年9月1日,修改稿收到日期為2016年5月13日。

左文杰,副教授,E-mail:zuowenjie@jlu.edu.cn。

10.19562/j.chinasae.qcgc.2017.02.005