煤層氣定向井壓裂特征分析及工藝優化

薛海飛

(中聯煤層氣有限責任公司晉城分公司,山西048000)

煤層氣定向井壓裂特征分析及工藝優化

薛海飛

(中聯煤層氣有限責任公司晉城分公司,山西048000)

煤層氣定向井在壓裂過程中易發生裂縫轉向的問題,從而導致施工壓力過高,增產效果不理想,因此壓裂工藝亟待改善。本文結合沁水盆地南部儲層地質特征和實際壓裂改造資料,通過大量數據的統計和分析,總結出煤層氣定向井的壓裂施工特征,并對施工壓力高等特征進行分析,提出優化射孔、增大前置液量、階梯變排量和低砂比攜砂等幾種措施。該研究經過沁水盆地南部工程試驗論證,提出的優化方法科學有效,具有很好的推廣應用價值。

煤層氣 定向井 壓裂 工藝優化

1煤層氣定向井壓裂特征分析

1.1施工泵壓較直井高

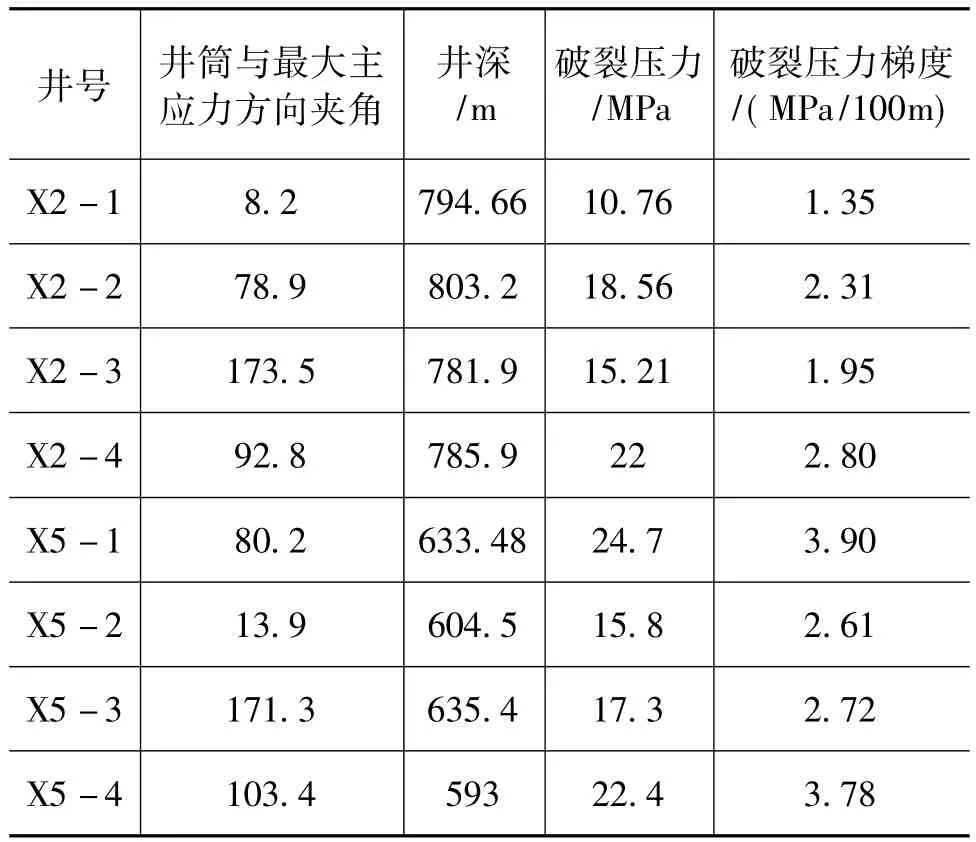

壓裂時地面施工壓力由井底裂縫延伸壓力、井筒摩阻、近井摩阻、井筒液體靜液柱組成,計算公式如下:

其中SP為地面施工壓力,TP為裂縫延伸壓力,WF為井筒摩阻,NWF為近井摩阻,HP為靜液柱壓力。

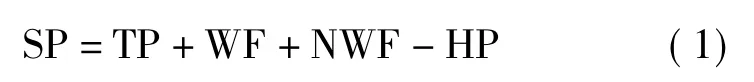

定向井在壓裂施工過程中,施工壓力一般比直井較高。表1列出了X1井組2口定向井及周邊8口直井的壓裂施工參數,從表中可知該井組定向井的施工壓力梯度明顯高于直井。

表1 X1井組及鄰井壓力參數對比

根據公式1,分析地面施工壓力SP增高原因主要如下:

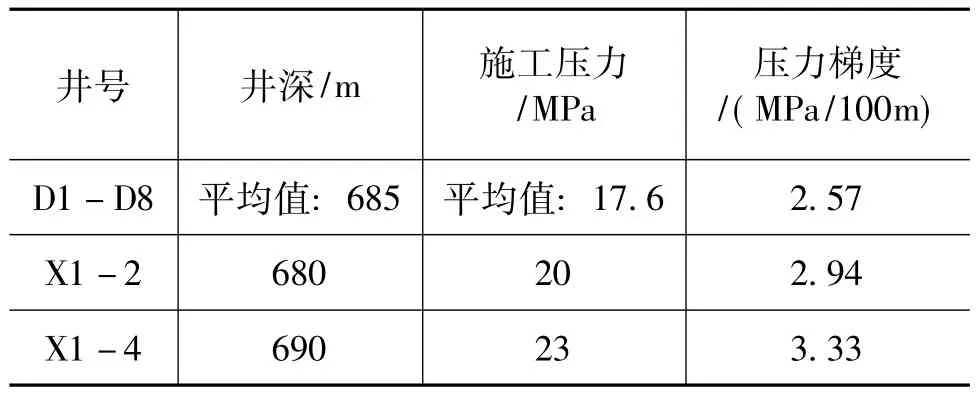

(1)在沉積環境穩定的條件下,煤儲層一般延水平方向延展分布。定向井的射孔炮眼軌跡與煤層的節理、天然裂縫以及延展方向形成一定角度(如圖1所示),在常規射孔后壓裂更容易產生彎曲裂縫,這種彎曲裂縫造成的裂縫摩阻在近井帶尤其明顯,彎曲摩阻增大,造成井口施工壓力增高。理論計算表明:隨著井斜的增大,井筒凈壓力增加,地面施工壓力也隨之增大。

圖1 定向井射孔示意圖

(2)與直井同垂深的斜井相比,定向井的管柱長度比直井要長,因此井套管產生的摩阻WF相對要大些,例如井斜為30°的定向井,套管摩阻比同垂深儲層的直井要高約1.15倍。隨著井斜度的增大,井筒長度變長,套管產生的摩阻隨之增大。

(3)煤層天然裂隙發育,定向井壓裂施工時,井斜容易產生垂向裂縫和多裂縫,引起縫內凈壓力增加,造成斜井施工壓力較高。

1.2破裂壓力與井筒方位有關

理論與實驗表明,井眼方位與水平最大地應力方向一致時,裂縫的起裂擴展基本沿著最大水平主應力方向,破裂壓力與直井基本一致;井眼方位與最小水平地應力方向一致時,存在某一井斜角越變值,當井斜角大于越變值時,裂縫在近井帶4倍井眼半徑范圍內沿垂向起裂,并在擴展的過程中發生轉向,最后沿最大水平主應力方向擴展,裂縫彎曲摩阻增大,破裂壓力升高。

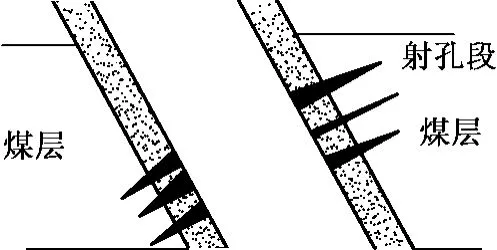

表2是沁水盆地某區塊2口叢式井組的參數對比,可以看出,X2-2、X2-4、X5-1、X5-4井與最小主應力方向基本保持一致,在壓裂方式和工藝參數相似的條件下,破裂壓力值及壓力梯度明顯高于同井組的其它沿最大主應力方向延展的2口井。

表2 X2和X5井組壓力參數對比

1.3壓裂易砂堵

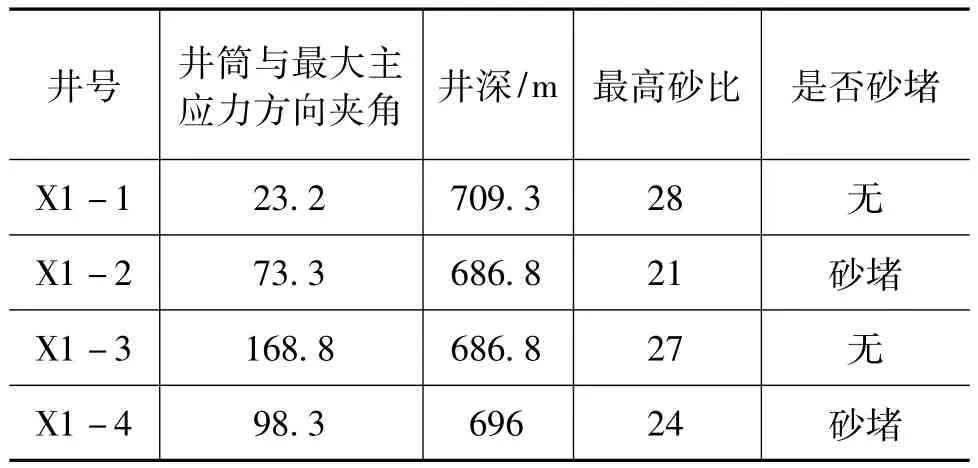

定向井壓裂施工中,經常會出現砂堵現象,尤其是在地質構造較為復雜的區域,由于構造應力的作用原生煤結構遭到破壞,出現了碎裂煤、碎粒煤、粉粒煤和糜棱煤,這些特殊結構的存在方式對壓裂攜砂造成一定的影響,由于特殊結構的煤、煤粉與裂縫轉向的共同存在,砂堵現象在定向井施工中更易出現。表3列出X1井組4口井攜砂情況,可以看出X1-2和X1-4兩口井在壓裂中出現了明顯的砂堵。

表3 X1井組攜砂參數對比

壓裂過程中,井筒方位與最大主應力的夾角容易造成裂縫彎曲和裂縫轉向,X1-2和X1-4兩口井與最大主應力夾角分別為73.3°和98.3°,井筒方位近乎垂直于最大主應力方向,近井帶存在裂縫轉向,加上特殊結構的煤層在高壓、高速水流沖擊下產生煤粉,在前置液階段易堵塞裂縫,裂縫延伸壓力不斷升高;在攜砂液階段,由于裂縫轉向,支撐劑與煤粉混合難以向裂縫遠端運移,砂堤不斷增高,地面施工壓力逐漸增大,最終在近井帶形成砂堵,導致出現加砂困難和施工中斷等現象。

2壓裂工藝優化

針對煤層氣定向井壓裂出現的壓力高、易砂堵等特征,壓裂工藝優化主要從減少近井效應,減少多裂縫、裂縫轉向的產生以及降低施工難度,提高壓裂效果的角度出發。

2.1優化射孔

(1)集中射孔段

斜井壓裂易產生多裂縫,為解決壓裂多裂縫的問題,射孔時集中射孔段,盡量縮小近井帶裂縫的起裂高度,提高壓裂液的造縫效率,以獲得較長的裂縫延展主縫。同時,射孔密度和孔徑在套管強度容許的前提下越大越好,減少孔眼摩阻。

(2)控制射孔相位

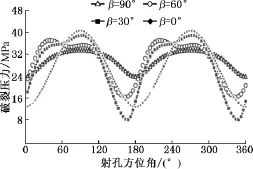

斜井壓裂時裂縫方向與地層最大主應力方向不一致,在近井地帶產生較大的彎曲摩阻。射孔前對射孔方位進行優化,確定地層最大主應力方向,采用定向射孔技術,減小彎曲摩阻。在地應力大小和分布確定的情況下,破裂壓力隨著射孔角度的增大而升高。

圖2 破裂壓力隨射孔方位角的變化

從圖2可以看出射孔與最大主應力的方位角接近0°和180°時,破裂壓力最小,因此射孔方位應盡量選擇最大主應力方向,在常規使用的相位角選擇上盡量使用60°相位代替90°相位射孔,盡可能降低破裂壓力。

2.2增大前置液量

基于煤巖特有的力學特性和天然割理、裂縫的存在,煤層氣定向井在壓裂中通常是多條裂縫同時起裂,在近井帶形成濾失,壓裂液效率降低,如前置液量不足則可能造成裂縫體積不夠,攜砂液階段壓力波動明顯。另外,在粉煤較為發育的區域,前置液量不足,會導致近井筒的粉煤無法運移至裂縫遠端,在攜砂液階段與支撐劑混合直接堵塞通道,出現加砂困難和砂堵的現象。

適當增大前置液比例(30%~50%),在加砂前進一步增加煤層中的改造體積,疏通已形成的裂縫通道,減小近井地帶彎曲摩阻、裂縫壁面粗糙度及由煤粉引起的堵塞,從而有效的控制攜砂液階段施工壓力,降低壓裂施工砂堵的風險。

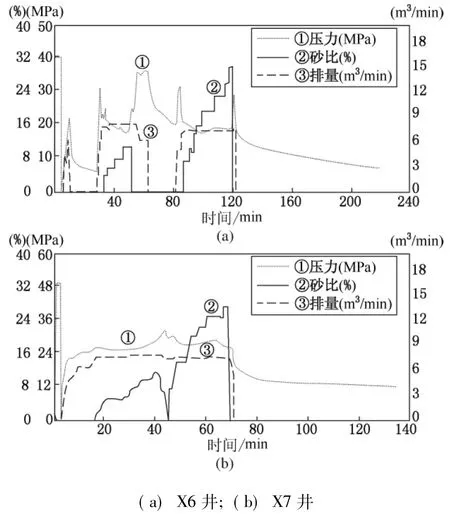

圖3 X6井和X7井壓裂施工曲線

圖3 中,X6井壓裂施工前置液量110m3,在施工初期造縫不充分,裂縫改造體積(SRV)不足,即使出現破壓形成了一定規模的偏轉裂縫,但此時濾失量快速增加,壓裂液效率降低,支撐劑無法向遠端運移,在加砂至8m3時形成砂堵,導致壓裂施工中斷,最終未能達到設計砂量。鄰井X7井前置液量為182m3,與X6井相比,前置液量的增加使得裂縫體積在造縫階段進一步擴大,近井帶裂縫通道進一步疏通,從而在加砂階段地面壓力更為平穩,施工更為順利。

2.3階梯變排量

定向井壓裂時容易產生多裂縫,壓裂時可以采用階梯變排量施工,控制施工壓力和裂縫走向,該方法主要有以下兩點優勢:

(1)階梯排量可以較為有效地控制近井帶裂縫的起裂面積和方向,降低多裂縫和彎曲裂縫產生的摩阻;

(2)階梯排量注入前置液能夠有效控制縫高。

根據多口現場試驗,在施工開始階段,采用較小的排量(0.5~3m3/min)起裂,減少近井帶由于起始大排量起裂而產生多裂縫的影響,降低施工壓力;在地層破裂后逐級提高施工排量,前置液用中等排量(3~6m3/min)擴張主裂縫寬度,攜砂液階段采用較大排量(6~8m3/min)施工,確保加砂壓裂順利完成。

2.4低砂比攜砂

煤層氣壓裂形成砂堵的原因很多,包括縫寬不夠、裂縫堵塞、砂比過高、裂縫規模太小和攜砂能力差等原因。在同樣的施工參數下,定向井與直井相比,不同點主要是斜井更容易存在多裂縫和彎曲裂縫,在近井帶由于縫寬不夠和裂縫轉向形成砂堵。低砂比攜砂能夠有效的防止砂堵,穩定地面施工壓力,保證施工加砂的連續性。

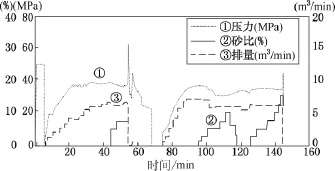

圖4 X8井壓裂施工曲線

圖4 中,X8井在壓裂施工過程中兩次出現砂堵,體積砂比控制在10%以下時地面壓力較為穩定,隨著砂比的提升,砂堤不斷增高,裂縫通道逐漸變窄,加上裂縫轉向的作用,遠端裂縫凈壓力小,導致縫寬不夠,加砂過程中砂比過高在裂縫轉向處和裂縫遠端均易形成砂堵,因此在煤層氣活性水壓裂中,對于加砂困難、施工壓力較高的定向井建議使用低砂比方式施工。

3結語

(1)煤層氣定向井壓裂具有施工泵壓高、破裂梯度大和易砂堵的特點;

(2)近井帶多裂縫、裂縫轉向是煤層氣定向井壓裂難度大、壓裂效果差的主要原因;

(3)煤層氣定向井壓裂工藝優化技術有:優化射孔技術、增大前置液量技術、階梯變排量技術和低砂比攜砂技術。

(4)提出的工藝優化技術在沁南地區現場應用取得了一定的效果。

[1]刁素,顏晉川,任山,等.川西地區定向井壓裂工藝技術研究及應用[J].西南石油大學學報,2009,31(1):111-115.

[2]顏晉川,刁素,朱禮平,等.定向井壓裂優化設計及現場應用[J].油氣地質與采收率,2008,15 (5):102-104.

[3]傅雪海,秦勇,韋重韜.煤層氣地質學[M].江蘇徐州:中國礦業學出版社,2008.

[4]杜成良.水力壓裂多裂縫產生機理及影響因素[J].特種油氣藏,2006,13(5):19-21.

[5]梁兵,郭建春,黨勇杰,等.水力壓裂過程中近井摩阻分析[J].河南石油,2006,20(1): 74-78.

[6]牛增前,隋向云,張平.大斜度井壓裂工藝研究[J].石油鉆采工藝,2005,27(S1):61-63.

[7]王磊.定向井壓裂裂縫擴展規律研究[D].中國石油大學,2011.

[8]曾凡輝,尹建,郭建春.定向井壓裂射孔方位優化[J].石油鉆探技術,2012,40(6):75-78.

[9]王祖文,郭大立,鄧金根,等.射孔方式對壓裂壓力及裂縫形態的影響[J].西南石油學院學報,2005,27(5):47-50.

[10]郭軍峰,田煒,李雪琴,等.沁水盆地煤層氣水力壓裂投產技術優化[J].中國煤層氣,2011,8 (6):26-29.

[11]李海濤,戈應文.壓裂施工井的射孔優化設計方法[J].天然氣工業,1998,18(2):43-46.

[12]薛海飛,高海濱,劉惠洲,等.煤層氣壓裂縫高控制對排采影響的研究[J].中國煤層氣,2014,11(5):16-19.

(責任編輯王一然)

Feature Analysis and Process Optimization of Fracturing in CBM DirectionalWell

XUE Haifei

(Jincheng Branch of China United Coalbed Methane Co.,Ltd.,Shanxi048000)

Fracture turning usually appears in the fracturing process of CBM directionalwell,which causes high pressure of surface construction and poor stimulation effects.Therefore,such fracturing technology needs to be improved urgently.Based on the geological features of coal reservoirs and fracturing data in South Qinshui Basin,and through the data statistic and analysis,this paper summarizes the typical features of fracturing in CBM directional well,analyzes the features such as high pressure in construction,and proposed severalmeasurements for process optimization,including optimized perforation,increasing the volume of pad fluid,stepped delivery rate,low proppant concentration and so on These optimized measurements are proved to be scientific and effective according the result of engineering tests in South Qinshui Basin,and having good practical application value.

CBM;directionalwell;fracturing;process optimization

薛海飛,男,碩士研究生,從事煤層氣鉆氣井工程管理工作。