鐵路貨車車體疲勞試驗臺關鍵技術

于躍斌,李 強,李向偉,張 強

(1.北京交通大學 機械與電子控制工程學院,北京 100044;2.中車齊齊哈爾交通裝備有限公司,黑龍江 齊齊哈爾 161002)

目前,鐵路貨車車體輕量化設計已成為技術發展的趨勢。在降低車輛自重、增加載重的同時,如何合理均衡車體輕量化與結構疲勞可靠性之間的矛盾,是鐵路重載貨車技術發展的難題之一。目前車體輕量化設計方法已被廣泛采用,并取得了一定成效,但由于我國貨車技術發展過程中基礎數據積累不足,相關試驗條件不完善,設計過程中缺少經驗等原因,導致了新設計的重載貨車產品在經過一段時間的運用考驗后,暴露出了一些問題,其中貨車車體結構的疲勞失效就是運用過程中反映較為突出的問題之一。

基于上述原因,2012年7月,中車齊齊哈爾交通裝備有限公司借鑒美國TTCI公司的經驗,自主設計并建造了鐵路貨車車體疲勞與整車振動試驗臺。以該試驗臺為依托,以車體疲勞的試驗方法為主要研究課題,在線路動態響應譜的測試、采集數據的處理、試驗臺驅動文件的編制、車體疲勞的試驗及試驗結果的評估等關鍵技術方面開展了一系列的研究,并以C70E型通用敞車為對象,對上述關鍵技術進行了實例驗證,取得了良好效果,填補了中國在此研究領域的空白,也為下一步建立適用于中國鐵路運用條件下的貨車車體疲勞可靠性評估標準和評估體系的制定奠定了基礎。

1 試驗臺組成及試驗原理

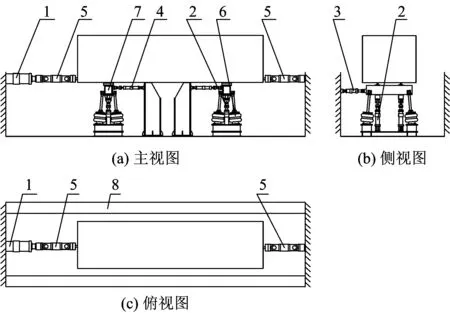

車體疲勞試驗臺主要由電液伺服液壓系統、機械結構系統、電氣控制及安全監控系統、測試數據采集及處理系統、配套基礎設施等5部分組成,以模擬搖枕的垂向、橫向、縱向作動器及車鉤力作動器為加載系統,采用柔性設計方法,可滿足軌距為1 000~1 676 mm、車輛長度≤27 m、軸重≤40 t的多種鐵路貨車車體的疲勞試驗[1]。試驗臺的結構如圖1所示。

車體疲勞試驗的核心是“車體在線運行狀態模擬和加速疲勞試驗”,即通過試驗臺加載系統向車體施加激勵,使被試車體在試驗臺上的振動狀態和受力與車體在線路運行時基本一致;同時,為縮短試驗時間,根據相應結構的S—N曲線,刪除對車體不會產生疲勞損傷的較小載荷事件,以壓縮試驗時間,從而達到加速疲勞試驗的目的。

1—車鉤力作動器;2—模擬搖枕垂向作動器;3—模擬搖枕橫向作動器;4—模擬搖枕縱向作動器;5—縱向加載桿;6—空氣彈簧支撐裝置;7—模擬搖枕;8—縱向加載框架

圖1試驗臺結構示意圖

試驗時,將被試車體支承在2個模擬搖枕上,并與模擬搖枕上的下心盤及2個旁承對應。模擬搖枕下部的空氣彈簧,用于支承貨車車體和裝載貨物的總靜載重。2個模擬搖枕下方的4套垂向液壓作動器,用于對車體施加垂向動態載荷;側方的2套橫向液壓作動器,用于對車體施加橫向動態載荷。每個模擬搖枕沿車體縱向水平位置裝有2個縱向作動器,用于平衡車體兩端不平衡的車鉤力和制動力,并可產生模擬搖枕繞心盤的回轉運動,即模擬轉向架相對于車體的回轉運動及其產生的回轉力矩。在試驗臺的一端設有1個縱向的車鉤力作動器與車體連接,模擬加載車鉤力。在車體的另一端通過1根縱向加載桿將車體端部與縱向加載框架的中部橫梁連接起來,以平衡車鉤力。上述各作動器中,車鉤力作動器采用載荷控制,模擬搖枕上的垂向及橫向作動器采用位移控制。這樣,就可以通過上述加載機構的動作,模擬車體在線路上的運行工況,使車體在試驗臺上與在線路上的動態響應基本一致,實現了車體疲勞試驗的目的。試驗臺各作動器的主要設計參數見表1。

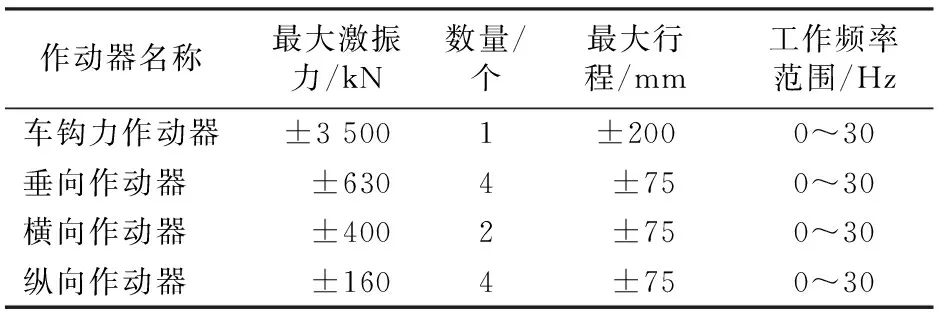

表1 試驗臺作動器的主要參數

該試驗臺除具有車體疲勞試驗功能外,還具有整車振動試驗功能,即可進行車輛的模態試驗、振動性能試驗、裝載捆綁試驗、附屬件的可靠性試驗及轉向架性能參數測試等,進一步擴展了該試驗臺的功能。

2 線路動態響應譜測試

2.1 測點選取原則

獲得車體在車輛運營期間的線路動態響應譜,是進行車體在線運行狀態模擬和加速疲勞試驗的第1步,而測點如何選取是這個步驟的關鍵。

進行測試所設置的測點根據其功能,可分為振動狀態測點、受力狀態測點和應力狀態測點[1]。其中,選取振動狀態測點時,應能夠反映出車體剛體的振動狀態;選取受力狀態測點時,應選在力的傳遞路徑明顯,且盡可能與試驗中的某一驅動力呈線性關系、而與其他試驗驅動力成正交關系的區域;選取應力狀態測點時,應選在車體主要結構、關鍵部位上應力集中的區域,或同類車型在運用過程中產生過疲勞裂紋的部位。

在確定測點時,還要結合理論分析結果及具體的結構型式。如可以對被試車體進行強度的有限元分析,了解各工況的應力分布,確定車體疲勞的重點關注區域,以及以車體靜強度試驗數據的綜合分析結果作為選取測點的參考;還可以根據力的傳遞原理,將測點選在距離加載位置盡可能近的位置,其與單一作動器加載的相關性越好,如在搖枕加速度測點和車體加速度測點,應盡量選在靠近作動器加載的位置;多軸狀態下的應力,可通過應變片組橋方式將測點位置的受力狀態進行解耦,使其主要受單一方向力的影響,方便模擬車體的受力狀態,并在應力較大的位置布置測點,用于數據刪除和疲勞壽命評估。

2.2 測試數據采集要求

為確保線路動態響應譜中測試數據的準確性、完整性及便于后期的數據處理,數據采集時應注意如下問題。

(1)對線路動態響應的數據應進行全程測試,同時記錄列車運行速度、列車實時位置、線路狀態等相關數據,并保證數據的同步性。

(2)設定采樣頻率時,應盡最大可能包含全程數據的峰谷值,一般建議采樣頻率設為512 Hz,濾波截止頻率設為100 Hz。

(3)測試線路一般分為專用線路和通用線路2種。對于專用貨車可以選擇在該貨車運行的線路上進行測試;對于通用貨車,則試驗線路應選擇具有代表性的線路,能夠充分體現車輛運行的典型環境,包括規定的Ⅰ級線路、Ⅱ級線路和Ⅲ級線路,線路區間應有典型的駝峰、平直線、曲線、通過車站的側線道岔等[2]。

3 測試數據處理

3.1 數據處理

對線路測試數據進行處理的目的,是保證處理后的數據可靠,為車體疲勞試驗提供真實準確的數據。

數據處理的通用方法包括:對數據的分類、篩選和零漂處理,對干擾數據的去除及設定截止頻率后的濾波等。在分析過程中對數據進行頻譜分析是非常重要的環節,可以分析測試數據的主要頻譜成分,并根據試驗臺能力合理設定濾波的截止頻率。

3.2 數據刪除

為了達到車體加速疲勞的試驗目的,需要對線路測試數據進行刪除、拼接等處理,其方法如下。

(1)對所測應力數據作雨流計數統計。

(2)根據各測點處不同結構的S—N曲線,計算車體疲勞損傷,刪除對車體疲勞損傷無影響或影響極小、且為低幅值的振動波。

(3)在刪除時,須保持各波形之間相互的相位關系,并確保在多個通道數據處理過程中高幅值的振動波不被刪除。

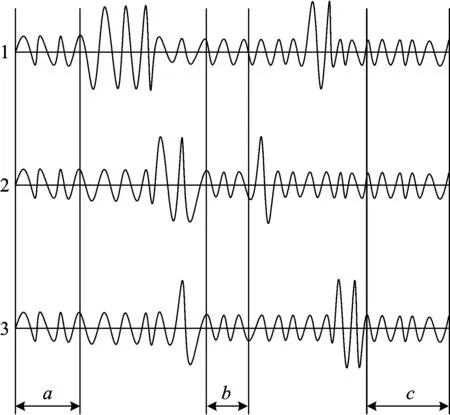

數據刪除實例如圖2所示。由圖2可見:在刪除數據時,只能刪去3個測點的測試數據中均同時為低幅值的振動波,如圖中a,b和c區域的振動波,這樣才能保證刪剪后各部振動數據的相位不變,而且保留了高幅值的振動信息。

圖2 數據刪除實例

(4)在保持各測點測試數據相位關系不變的條件下,對被刪除后的數據進行重新拼接,形成新的僅保留對車體有疲勞損傷作用的高幅值振動波。其他數據(車體加速度和車鉤力)則根據應力數據同步進行刪除、拼接,最終形成加速車體疲勞試驗的目標數據。

4 試驗臺驅動文件編制

在系統(試驗臺+車體)模型識別時,假設其為線性時域不變系統,從而得到頻響函數。根據初始驅動數據(各作動器初始輸入數據)、目標數據(對線路測試數據進行刪除、拼接后的數據)與系統識別的頻響函數之間的線性關系,反推得到所需的初始驅動數據。試驗臺縱向作動器的驅動數據以車鉤力數據為目標,垂、橫向作動器的驅動數據以車體加速度數據為目標。但實際上,系統都存在一定程度上的非線性因素,這使得采用按線性系統假設得到的初始驅動數據去激勵系統時,產生的響應數據與目標數據之間存在一定誤差,為了消除該誤差,常采用目標數據逼近迭代的方法逐步修正初始驅動數據,通過反復迭代使系統的響應數據逼近目標數據,處理過程如下。

(1)通過白粉紅噪聲數據激勵試驗臺,得到系統的頻率響應函數矩陣。

(2)根據目標數據和頻率響應函數矩陣計算初始驅動數據,并按此數據對試驗臺進行激勵加載,同時采集響應數據。

(3)將測得的響應數據與目標數據進行比較,根據所得到的誤差,對初始驅動數據進行適當的補償并再次加載,如此循環下去,以對初始驅動數據進行不斷地修正。

(4)對垂、橫、縱向各作動器生成的驅動數據進行微調,使可能產生最大損傷的應力疲勞評估點的每公里損傷與線路運行測試的每公里損傷誤差在5%以內,形成最終的驅動文件。

5 疲勞試驗及過程監測

根據被試車體驅動文件的長度換算等效車輛運行里程,以被試車體的壽命預期確定驅動文件的重復試驗周期數,執行驅動文件,進入車體加速疲勞試驗階段。

在試驗過程中,參照被試車體實際運用檢修周期,設定車體加速疲勞試驗的檢查周期,監測被試車體的主要結構、關鍵焊縫、重要部件等是否發生裂紋、磨損、變形等。同時通過電液伺服協調加載系統和控制軟件,對被試車體的測點、試驗臺及附屬設備運行情況進行在線監控,并設置異常報警閾值,做好檢查記錄。

6 試驗結果評估

當達到等效車輛運行里程時,采用目視及無損探傷等方式,全面檢查被試車體的狀態。

如果未出現影響車輛正常使用的疲勞裂紋、磨損、變形時,則視被試車體滿足疲勞壽命考核要求,并建議對車體監測點計算累計損傷,根據試驗結果評估監測點的疲勞壽命。

如果出現疲勞裂紋,且裂紋長度已經穿透或達到板厚,或者裂紋擴展改變了方向,表明結構的承載情況已經變化,記錄此時的加載時間,可作為車體疲勞壽命的定量值[3]。特殊情況下,也可根據用戶限定的疲勞裂紋長度、磨損或變形等要求停止試驗,記錄試驗加載時間,并換算為車輛在線路運行的等效里程,即為評估得到的車體疲勞壽命。

7 實例驗證

以C70E型通用敞車在北京—成都間往返運行時的線路動態響應測試數據,對上述鐵路貨車車體疲勞試驗臺關鍵技術進行實例驗證。

7.1 線路動態響應譜測試

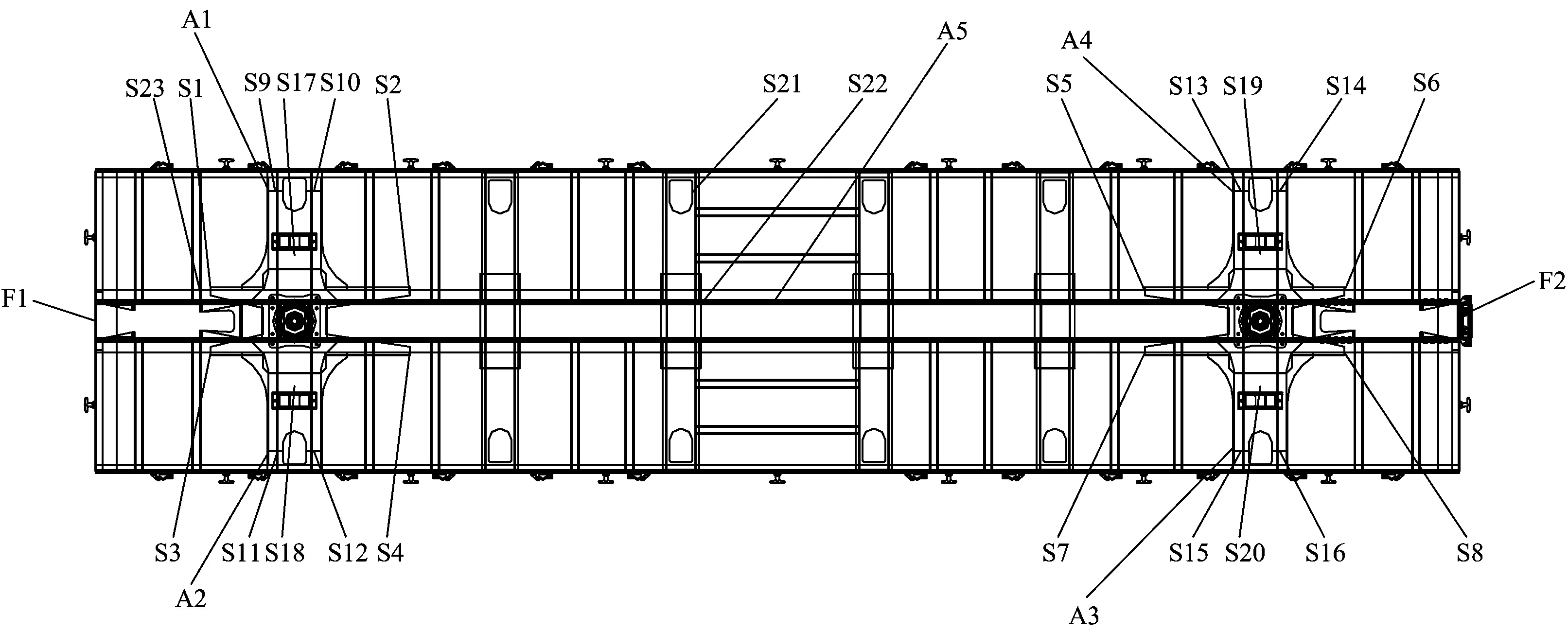

依據測點選取原則,確定了用于模擬車體振動狀態的測點8個,用于模擬車體受力狀態的測點10個,用于關鍵部位和大應力區的疲勞損傷檢測的測點6個[4]。圖3為被試車體測點的布置圖。

S—車體應變傳感器測點;A—車體加速度傳感器測點位置;F—測力車鉤位置

測試線路為北京西站—成都北站往返全程,途經北京、河北、河南、湖北、陜西、四川,往返總運行里程為4 280 km。

7.2 測試數據處理

依據所有測試通道數據保持同步的原則,對停車數據進行了同步刪除,然后將各分段數據按時序進行連接,采用均值法進行零漂處理,并對測點進行了頻譜分析,結果表明:峰值出現在2.0和7.5 Hz附近,所有測點的作用能量主要分布在0~15 Hz之間,15 Hz以上能量較低。結合上述分析結果,將疲勞試驗截止濾波頻率設置為15 Hz,對線路測試數據進行低通濾波[4]。

按照加速疲勞試驗原理并根據結構的S—N曲線[5-7],對所有應力測點進行損傷計算,刪除對車體不會產生疲勞損傷的較小應力事件,并同步進行刪除,壓縮試驗數據,達到加速疲勞試驗的目的。

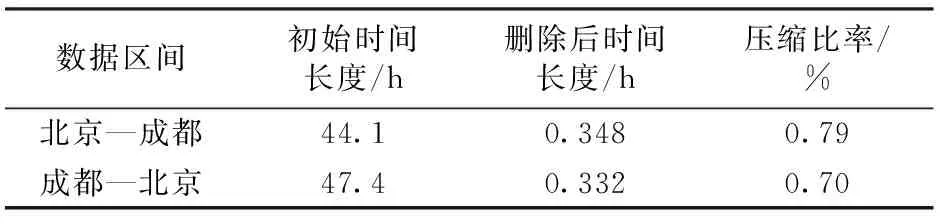

北京豐臺西站—成都北站間往返測試數據經刪除壓縮后的結果見表2。

表2北京西站—成都北站間往返測試數據的刪除壓縮結果

數據區間初始時間長度/h刪除后時間長度/h壓縮比率/%北京—成都44.10.3480.79成都—北京47.40.3320.70

7.3 試驗臺驅動文件編制

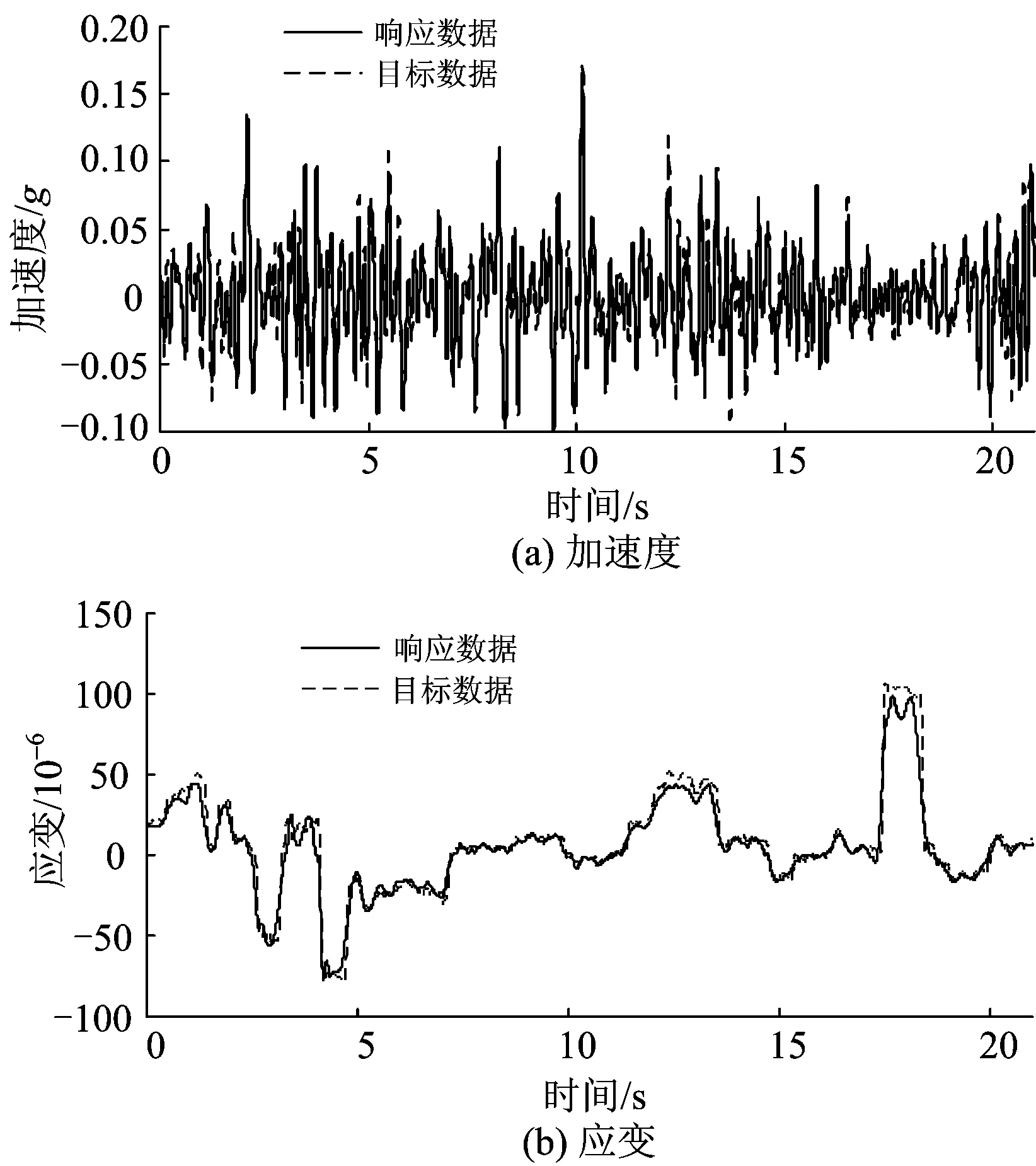

按驅動文件編制方法,以車體4個枕梁外側垂向和橫向加速度壓縮數據為模擬搖枕作動器的目標數據,以車鉤力壓縮數據為縱向車鉤力作動器的目標數據,經過多次迭代,生成了車體加速疲勞試驗的驅動文件。為校核驅動文件,對回放時響應數據與目標數據進行了比較,加速度均方根誤差小于5%,關鍵點應力均方根誤差小于17%,最大損傷的應力疲勞評估點的每公里損傷與線路運行測試的每公里損傷誤差在5%以內,結果表明達到了試驗要求的精度[4],對比結果實例如圖4所示。

圖4 響應數據與目標數據之間的對比

7.4 疲勞試驗及過程監控

按照以上述編制的試驗臺驅動文件進行C70E型通用敞車加載試驗。加載時間換算如下:該車體設計壽命為25 a,空重比例為1∶1,重車運行里程數為312.5萬km。驅動文件中顯示的試驗時長為0.68 h,等效里程為4 280 km,累計試驗加載時間為312.5/0.428 0×0.68=496.5 h。

在進行疲勞試驗時,控制系統同時采集被試車體上所有測點的數據,并計算出每一循環的損傷,對各測點的最大值、最小值、均值、標準偏差和均方根進行統計。

控制系統實時采集作動器的位移和力傳感器數據,對車體疲勞試驗臺及附屬設備的運行情況進行監控。對測點設定閾值,在試驗過程中,當測得的響應數據超過設定的閾值后,系統會給出報警,并執行異常處理程序,自動停止試驗。

7.5 試驗結果評估

重復執行試驗臺驅動文件共734次,累計試驗時間499.12 h,等效總里程約為314.2萬km,超過了評估的總里程(312.5萬km)。

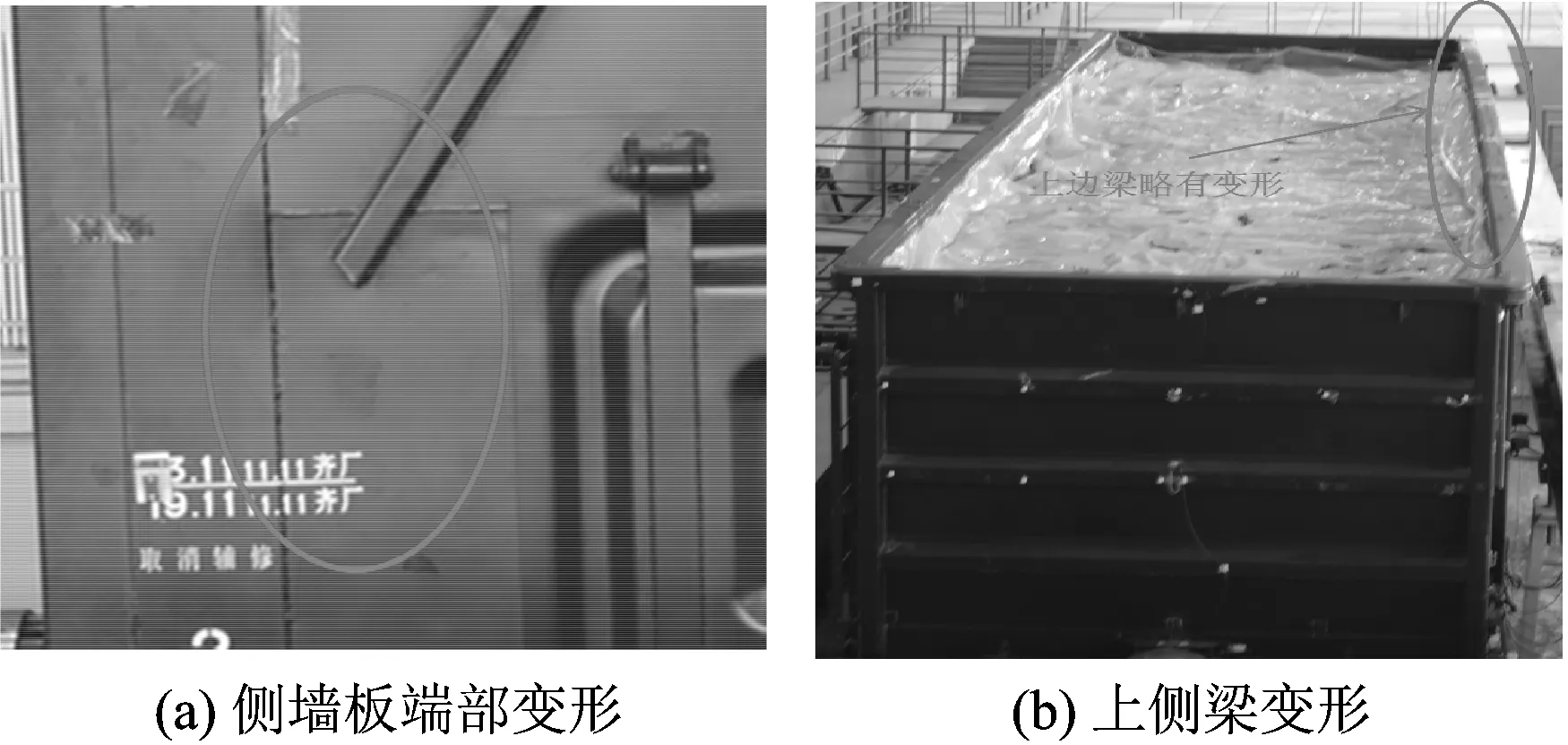

試驗結束后,對車體進行全面檢查,發現車體的上側梁和側墻板端部略有變形,測量上側梁旁彎約為19.5 mm,在允許的公差范圍內,側墻板端部最大變形5 mm,不影響車輛正常運用。對其他重點承載部位及關鍵焊縫進行檢查,未發現疲勞裂紋,車體狀態良好[4],如圖5所示。

圖5 試驗過程中的車體檢查情況

根據各測點的應力響應數據進行疲勞損傷計算可得:車體一位心盤外側中梁八字蓋板處的累積損傷為0.416;車體一位心盤內側中梁八字蓋板處的累積損傷為0.307;車體其他部位測點的累計損傷較小,未列入評估[4]。由于試驗結束后各測點的疲勞累積損傷均小于1,試驗后對各測點的探傷檢查也未發現疲勞裂紋,表明試驗數據與試驗結果相符。

通過C70E型通用敞車車體疲勞試驗的實例,驗證了試驗臺以上各項關鍵技術的有效性,同時表明基于線路運行狀態模擬加速車體疲勞試驗的方法是科學的、合理的,能夠對車體的疲勞壽命進行客觀的試驗評估。

8 結 論

(1)車體疲勞試驗的核心原理是車體的線路運行狀態模擬和加速疲勞試驗。鐵路貨車車體疲勞試驗臺的關鍵技術包括試驗臺構成、線路動態響應譜的測試方法、采集數據的處理方法、試驗臺驅動文件的編制方法、車體疲勞的試驗方法及試驗結果的評估方法。

(2)通過對比驅動文件重復執行時得到的響應數據與目標數據,結果表明,加速度均方根誤差小于5%,關鍵點應力均方根誤差小于17%,試驗臺的模擬精度可以滿足鐵路貨車車體疲勞試驗的要求。

(3)以北京—成都間為測試線路,對C70E型通用敞車進行了車體疲勞試驗,等效重車運行總里程314.2萬km,車體狀態良好。該車體疲勞試驗的完成,驗證了文中提出的各項關鍵技術的有效性。

[1]李向偉,張強,曹志禮,等.鐵路貨車車體疲勞試驗方法研究報告[R ]. 齊齊哈爾:齊齊哈爾軌道交通裝備有限責任公司,2014:1-12.

[2]李向偉,張強,呂大力,等.鐵路貨車車體疲勞試驗規范 [R]. 齊齊哈爾:齊齊哈爾軌道交通裝備有限責任公司,2014:2-4.

[3]李向偉,張強,呂大力,等.鐵路貨車車體疲勞壽命評估方法研究報告 [R]. 齊齊哈爾:齊齊哈爾軌道交通裝備有限責任公司,2014:14-18.

[4]張強,李向偉,李文全,等.C70E型通用敞車車體疲勞試驗報告[R]. 齊齊哈爾:齊齊哈爾軌道交通裝備有限責任公司,2014:5-8.

[5]Association of American Railroad. AAR-II Locomotive and Rolling Stock Standard Manual[S]. America: AAR.1999.

[6]British Standard Institute. BS7608:2014+A1—2015 Fatigue Design and Assessment of Steel Structures[S]. London: BSI, 2015.

[7]IIW Joint Working Group.ⅩⅢ-1539-07/XV-1254r4-07 IIW Document Recommendations for Fatigue Design of Welded Joints and Components[S]. Paris: IIW/IIS, 2008.