聚碳酸酯無鹵阻燃劑阻燃機理及其發展趨勢

彭民樂,岑 茵,何繼輝,佟 偉

(金發科技股份有限公司,廣東廣州510663)

綜 述

聚碳酸酯無鹵阻燃劑阻燃機理及其發展趨勢

彭民樂,岑 茵,何繼輝,佟 偉

(金發科技股份有限公司,廣東廣州510663)

綜述了磷酸酯類、磺酸鹽類、有機硅類、無機填料以及磷腈類等聚碳酸酯(PC)常用無鹵阻燃劑的特點、阻燃機理以及優缺點,并探討了阻燃PC材料的發展趨勢。開發新型阻燃劑或采用多種阻燃劑復配的方式是滿足未來產品對阻燃PC材料要求的主要途徑。

聚碳酸酯;無鹵阻燃;阻燃機理;磺酸鹽

0 前言

PC是一種透明性很高的無定形熱塑性塑料,按照分子結構中形成碳酸酯鍵組分的不同,PC可以分為脂肪族、脂肪芳香族和芳香族3類,其中以芳香族PC的性能最為優異,通常所說的PC即為芳香族類的雙酚A型PC。由于PC具有苯環結構,因而其具有較高的剛性、拉伸模量,優異的耐蠕變性能,良好的耐高溫性能和尺寸穩定性。同時,由于PC具有碳酸酯鍵的結構,其還具有良好的韌性。由于PC所具備的這些優異性能,其被廣泛地應用于電子電氣、家電、辦公室輔助器材(OA)等行業和電動工具、蓄電池、充電樁、筆記本電腦等產品中,PC在這些產品中的應用也對其阻燃性能提出了一定要求[1-2]。

PC樹脂的極限氧指數為21%~24%,其阻燃級別僅為UL 94 V-2(3.2 mm)級,無法達到對其制品阻燃性能的要求,因此需要對PC樹脂進行阻燃改性。目前,對PC的阻燃改性按照阻燃劑是否含有鹵素可以分為含鹵阻燃和無鹵阻燃2部分。含鹵阻燃劑通常為溴系阻燃劑,在燃燒過程中會產生有毒的煙和腐蝕性氣體,對環境和人類的健康具有極大危害。2003年,歐盟頒布了限制和禁止使用有毒物質的Ro HS指令和關于處理廢棄電子電氣設備的WEEE指令,對多溴聯苯及多溴聯苯醚的使用做出了嚴格的限制。很多行業越來越多地開始采用無鹵阻燃劑。因此,無鹵阻燃也逐漸成為PC阻燃的發展趨勢,開發適用于PC的無鹵阻燃劑也成為業界和學術界的研究熱點[3]。

一般來說,阻燃劑作用于聚合物的阻燃機理可以分為[4-6]:(1)氣相阻燃機理。阻燃劑吸收熱量分解產生大量的不可燃氣體,稀釋聚合物周圍可燃氣體和氧氣的濃度,抑制燃燒的過程。(2)凝聚相阻燃機理。阻燃劑通過對聚合物隔絕熱量傳遞等方式阻止聚合物降解為可燃氣體,抑制燃燒的過程。(3)中斷熱量傳遞機理。通過某種方式帶走大量的熱量,防止熱量傳遞到可燃物上,從而抑制燃燒。通常,不同類型阻燃劑的阻燃機理不同,同時一種阻燃劑也可能會有多方面的阻燃作用。

1 PC的阻燃劑及阻燃機理

材料的燃燒過程中需要3個必要因素,即可燃物、助燃劑(即氧氣)和熱量。與所有材料的阻燃一致,PC的阻燃也是抑制或消除其燃燒過程中這3個必要因素中的一個或幾個。

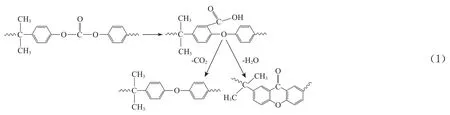

PC是一種碳含量較高的聚合物,其阻燃主要通過成炭隔絕氧氣和熱量來實現。PC的燃燒過程采用裂解氣相色譜-質譜聯用(Py-GCMS)的方法進行分析,PC成炭時主要發生異構化和Fries重排2個過程[5,7]。PC的異構化過程主要是PC的酯鍵發生異構化,在苯環上生成羧基,這種不穩定的結構會發生脫羧基和脫水反應,吸收熱量,揮發出CO2和水蒸氣的同時,發生交聯成炭反應,形成隔絕熱量和氧氣的炭層,該過程的化學反應式如式(1)所示。

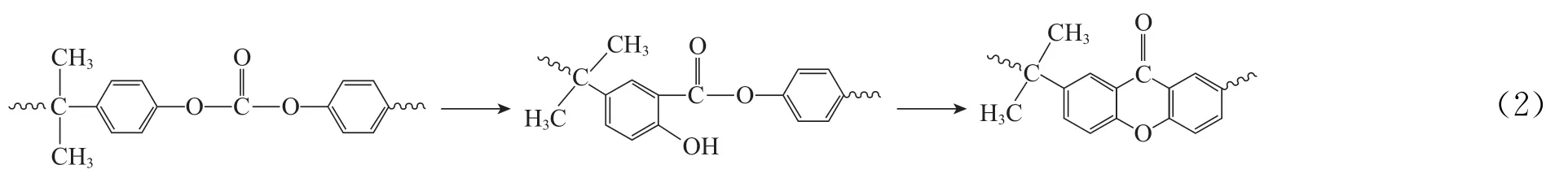

PC的Fries重排過程與異構化過程的不同之處在于,重排過程中PC的酯鍵會形成酚羥基,然后再脫水成炭,吸收熱量,釋放出稀釋可燃氣體的水蒸氣并形成隔絕熱量和氧氣的炭層,該過程的化學反應式如式(2)所示。

目前用于PC改性產品的無鹵阻燃劑主要有磷系阻燃劑、硅系阻燃劑、硫系阻燃劑以及無機阻燃劑等,這些阻燃劑由于各自不同的分子結構和阻燃機理而具有不同的阻燃特點。

1.1 磷系阻燃劑

磷系阻燃劑是一種廣泛適用的阻燃劑,除了不適用于聚烯烴和聚苯乙烯以外,能夠對大部分聚合物產品進行阻燃改性。通常認為磷系阻燃劑的阻燃機理為凝聚相阻燃機理[8],在聚合物燃燒過程中磷系阻燃劑受熱形成磷的含氧酸鹽,該含氧酸鹽為黏稠的半固體狀物質,覆蓋在聚合物表面能夠起到阻隔氧氣的作用。同時,磷的含氧酸能夠使聚合物脫水成炭,生成的炭層具有隔絕熱量的作用,此外,脫除的水分子會吸收熱量形成水蒸氣并稀釋氧氣和可燃氣體。有機磷系阻燃劑在燃燒過程中會生成PO·和HPO·等自由基,能夠捕捉燃燒過程中的H·和HO·自由基,起到終止燃燒鏈式反應的作用。

磷系阻燃劑可以分為無機磷和有機磷,其中無機磷主要為紅磷和聚磷酸銨(APP),有機磷則包含磷酸酯、亞磷酸酯和膦酸酯等。紅磷含磷量高,阻燃性能優異,通常添加4%左右的紅磷即可使PC達到UL 94 V-0的阻燃級別,但是由于紅磷本身的顏色,使其在生產淺色產品時受到限制,紅磷在受熱過程中會產生有毒的磷化氫,因此紅磷的使用受到了較大的限制。APP為白色粉末,具有價廉、毒性低等特點。當其聚合度小于20時易溶于水,聚合度大于20時難溶于水,不易水解。通常APP的熱分解溫度大于256℃,根據聚合度的不同會有一定的變化,然而PC的加工溫度一般為270~280℃,有時甚至高達300℃,因此在阻燃PC材料中利用APP作阻燃劑會受到一定限制。

目前適用于PC的磷系阻燃劑多為相對分子質量較高的有機磷酸酯,其中工業生產中以雙酚A雙(二苯基磷酸酯)(BDP),間苯二酚(二苯基磷酸酯)(RDP)和磷酸三苯酯(TPP)為主。

BDP為無色或淡黃色不溶于水的液體,與PC具有較好的相容性。磷含量為8.9%,具有較好的阻燃效果,通常PC中添加10份左右的BDP即可達到UL 94 V-0的阻燃級別。同時,BDP為油狀物質,能夠改善PC材料的流動性能,添加1~2份的BDP,PC的流動性即可有明顯改善。然而,BDP的加入會導致PC材料的熱變形溫度降低,通常加入2份的BDP會導致材料的熱變形溫度降低約5℃。此外,過多BDP的加入也會導致PC材料的沖擊性能降低。同時,BDP在常溫下黏度很大,通常需要將其加熱后再使用。這些都限制了BDP在阻燃PC產品中的應用。

RDP為黏度比BDP低的無色或淺黃色液體,其磷含量為10.8%,略高于BDP。然而,RDP易水解,這也限制了其廣泛應用。

TPP為白色粉末或片狀結晶體,不溶于水。TPP的磷含量高達30%,但其熔點較低,加工過程中易揮發,且熱失重分析(TG)結果表明,TPP在270℃時已經開始分解,因此其在阻燃PC中的應用也受到了一定限制。

目前有很多文獻和專利[8-12]報道了各種不同結構的磷酸酯作為PC的新型磷系阻燃劑。其中有一部分磷酸酯已經開始工業化生產,且已經在市場上推廣或處于小批量使用階段。這些新型磷酸酯的特點是均為固體物質,方便改性過程中物料的加入,同時具有較好的熱性能,能夠承受PC這類工程塑料的加工溫度。即便是這些新型的磷系阻燃劑,也還存在添加量大時,影響材料沖擊強度,降低材料熱變形溫度等問題,這些都制約了磷系阻燃劑在阻燃PC材料中的應用。

1.2 硅系阻燃劑

硅系阻燃劑具有阻燃性能優異、加工性能良好、環境友好等特點,因而受到廣泛關注。硅系阻燃劑的阻燃機理為[13-14]:硅系阻燃劑在高溫下易遷移到材料表面,形成—Si—O—或—Si—C—結構,這種結構在材料表面能夠起到隔熱和阻燃的作用,同時,生成的這種物質具有多孔結構,能夠吸附燃燒過程中的煙和毒氣,具有低煙、低毒的效果;此外,硅系阻燃劑還有促進成炭的作用。苯基硅氧烷除了能促進PC的異構化和Fries重排而促進成炭外,還會與Fries重排生成的酚羥基反應,生成含苯基的交聯成炭的醚結構,如式(3)所示[15]。

硅系阻燃劑可以分為有機硅類阻燃劑和無機硅類阻燃劑2種。無機硅類阻燃劑主要為二氧化硅或硅酸鹽類物質,包括硅灰石、白炭黑、云母、滑石粉、高嶺土和蒙脫土等。用于PC阻燃的有機硅類化合物的研究主要開始于20世紀80年代,主要有聚硅氧烷、聚硅烷、聚有機硅倍半硅氧烷等。

無機硅系阻燃劑在共混聚合物中更多的是作為填料加入到復合材料中的,同時也能起到阻燃協效的作用。在PC材料中,這些無機硅的加入在提高材料阻燃性能的同時也會提高材料的剛性和硬度,但是也會導致材料的韌性嚴重降低。因此,無機硅類材料通常只能作為阻燃協效劑應用于PC產品中。

有機硅類阻燃劑主要為聚硅氧烷和聚硅氧烷的衍生物。適用于PC阻燃的聚硅氧烷從結構上可以分為線形和支鏈形2種,其中線形聚硅氧烷阻燃PC的流動性好、沖擊強度高、加工性及可回收性好;支鏈形聚硅氧烷阻燃PC更容易交聯成炭,阻燃效果更好,且煙霧及有毒氣體生成量較小。

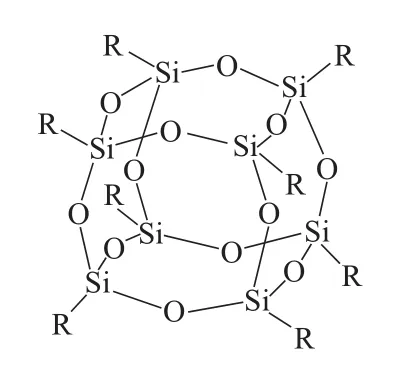

除了常規的硅氧烷外,還有一些特殊結構的硅氧烷,這些硅氧烷由于其結構的特殊化而具有特殊的優勢。近年來研究較多的一種特殊結構的硅氧烷是籠形倍半硅氧烷(POSS),其結構如圖1所示。其中R表示不同的取代基,取代基不同可以賦予該物質不同的反應活性,與聚合物的相容性、阻燃效率等特性相關。此外,該結構為納米尺寸,有一定的納米表面效應和較高的化學活性,能夠在一定程度上增加樹脂基體的性能。同時,該物質為有機-無機雜化的材料,具有較好的耐熱性能。

圖1 POSS的結構示意圖Fig.1 Structure of POSS

此外,還有一些帶有特殊官能團的硅氧烷或聚硅氧烷物質,如帶有端羥基或端羧基。這些阻燃劑加入后可以與PC樹脂的端羥基或端羧基發生反應,既改善了阻燃劑在基體樹脂中的分散,提高了阻燃效率,又能夠在一定程度上提高材料的力學性能。

大部分的硅系阻燃劑都是以物理添加的方式加入到PC樹脂中,起到阻燃PC的作用,這需要硅氧烷中苯基含量較高,與PC樹脂相容性較好,否則會導致材料的韌性較差。目前,還有一種技術可以在PC樹脂合成的過程中加入硅氧烷單體共聚,形成PC-硅氧烷共聚物(硅共聚PC)。得到的硅共聚PC不僅具有較好的阻燃性能,還具有很好的流動性和低溫韌性。

硅系阻燃劑阻燃PC具有高效、低煙、低毒、無污染等優點,但是通常硅系阻燃劑的成本比較高而且會影響材料的焊接強度和包膠效果,因此在一些領域的應用受到了一定限制。

1.3 硫系阻燃劑

用于PC的硫系阻燃劑通常是指磺酸鹽阻燃劑。在PC中添加很少的磺酸鹽阻燃劑即可達到很好的阻燃效果,且其對材料的透明性、熱性能等影響很小。

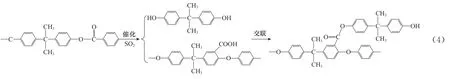

磺酸鹽在300~500℃的溫度范圍內會降解產生能夠促進PC交聯成炭的SO2氣體,這個溫度區間與PC的降解溫度是相互匹配的。作為阻燃劑作用于PC中的機理通常被定義為促進成炭交聯,主要是通過促進PC的異構化和Fries重排來實現的,其反應過程如式(4)所示[16-18]。

目前工業上常用的磺酸鹽阻燃劑有:2,4,5-三氯苯磺酸鈉(STB)、全氟丁基磺酸鉀(PFBS)、苯磺酰基磺酸鉀(KSS),其結構示意圖如圖(2)所示。

圖2 STB、PFBS和KSS的結構示意圖Fig.2 Structure of STB,PFBSand KSS

STB常應用于非透明阻燃PC中,由于其本身帶有氯元素,雖然其含量較小,在材料中的含量可以控制在0.1%以下,也可以滿足Ro HS的要求,但還是會受到限制。目前Sloss公司是該阻燃劑的唯一供應商,該阻燃劑改性的阻燃PC也只在含鹵材料未被禁止的北美市場銷售。

PFBS能夠高效阻燃PC,在PC中的含量一般不超過0.1%,且增加PFBS的含量并不會繼續提高材料的阻燃性能,相反,有文獻報道[19]PFBS的含量超過一定值后,材料的極限氧指數反而會隨著PFBS含量的增加而降低。同時,當PFBS的含量超過0.1%時,材料的透明性會受到影響。

相比于PFBS,KSS對PC透明性的影響更小,基本上不影響材料的透明性。但KSS的阻燃效率并沒有那么高,通常需要增加含量才能保證材料的阻燃性能。KSS和PFBS一樣,其含量與阻燃性能沒有線性關系。

磺酸鹽阻燃劑因具有高效、不影響材料其他性能的優點而在阻燃PC產品中得到廣泛應用。由于其含量較小,在樹脂基體中的分散將會很大程度上影響阻燃劑對材料的阻燃效果,因此在制備磺酸鹽阻燃PC時,制備工藝對材料性能的影響很重要。

1.4 無機阻燃劑

目前常用的無機阻燃劑有氫氧化鎂、氫氧化鋁、硼酸鋅、滑石粉等。無機阻燃劑通常含有結晶水,在材料燃燒時會吸收大量的熱量并失去結晶水釋放出水蒸氣稀釋可燃氣體,燃燒過程中這些阻燃劑會在材料表面形成一層無機層,從而有效地阻隔可燃物與氧氣。無機阻燃劑在聚合物中也是以填料的形式存在,這樣會降低可燃聚合物的濃度,也有利于材料的阻燃[20-21]。通常,無機物作為阻燃劑時的添加量約為40%~70%,大量的無機物添加到聚合物中會在聚合物中產生缺陷點,從而降低材料的力學性能。大部分無機填料通常都帶有一定的酸堿度,這對于PC材料來說是非常不利的,通常會導致PC的降解,使PC材料的力學性能大大降低。因此,無機阻燃劑很少在阻燃PC中大量使用。

1.5 氮-磷系阻燃劑

氮系阻燃劑的阻燃機理是[22-23]在燃燒過程中吸收大量的熱量然后分解出NO2、N2、CO2和水蒸氣等不可燃性氣體,稀釋氧氣和可燃物的濃度。常用的氮系阻燃劑有雙氰胺、三聚氰胺以及三聚氰胺鹽類。由于氮系阻燃劑通常都帶有氨基而帶堿性,對PC的分子鏈有破壞作用,導致材料的相對分子質量下降,會促進PC材料的降解,因此阻燃PC產品中很少使用氮系阻燃劑。

氮-磷系阻燃劑則是既含有氮元素又含有磷元素的阻燃劑,其阻燃機理也是兩者的結合。磷系阻燃劑中引入氮元素,通常能夠提高阻燃劑的穩定性,降低生煙量,提高耐水解性。目前,氮-磷系阻燃劑主要包括氮磷酸鹽(酯)類阻燃劑、磷腈類阻燃劑、含氮氧雜膦菲類阻燃劑等。

磷腈是目前應用于PC材料中最主要的氮-磷系阻燃劑[24-27]。磷腈是一類分子骨架以氮和磷交替排列的化合物,兼具無機物和有機物的優良性能。磷腈對PC材料的熱變形溫度降低不多,能夠大大提高材料的流動性能,但是對材料的沖擊性能會有一定影響。此外,磷腈作為阻燃劑會大大提高材料的成本。

2 無鹵阻燃PC的技術狀況和發展趨勢

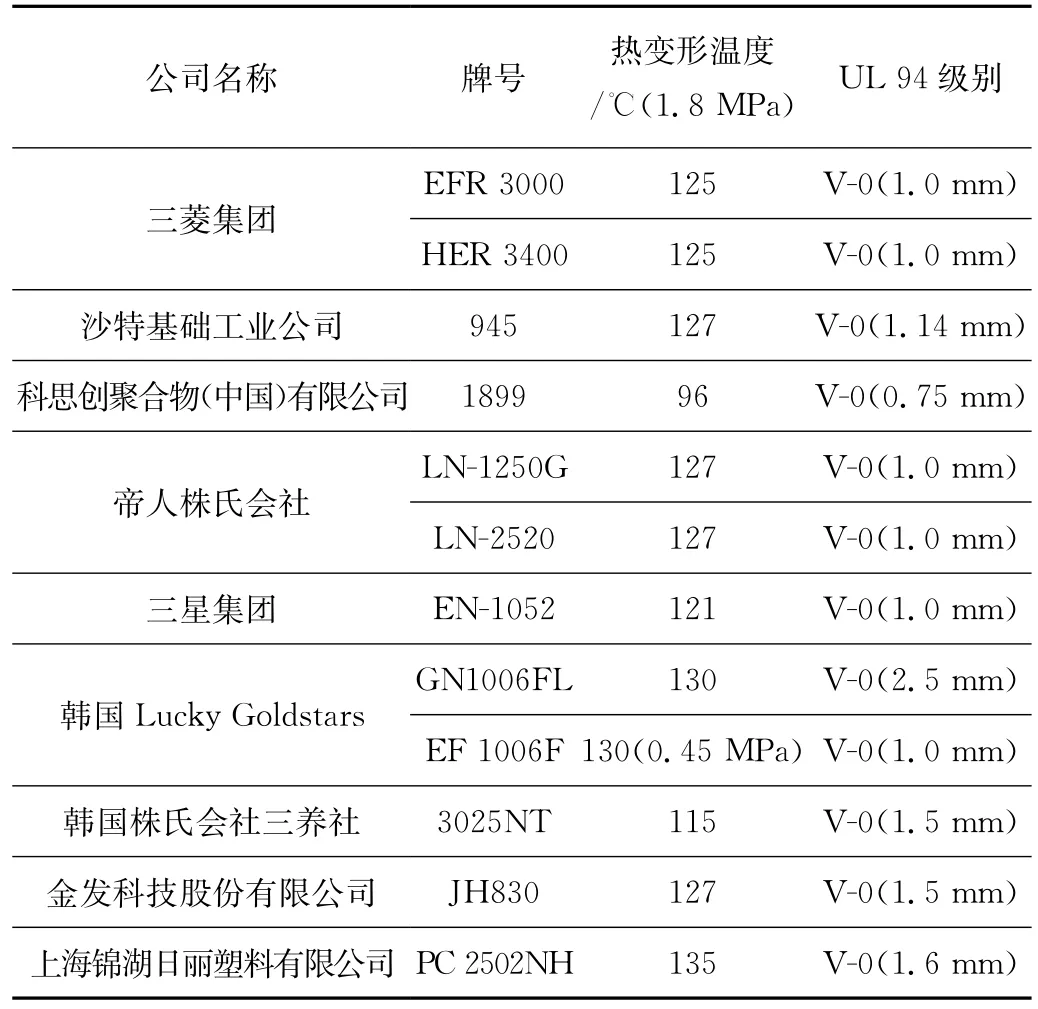

國內外生產改性PC的主要廠家包括沙特基礎工業公司、科思創聚合物(中國)有限公司、帝人株式會社、韓國Lucky Goldstars、出光興產株式會社、韓國第一毛織株式會社、韓國株式會社三養社、金發科技股份有限公司、上海錦湖日麗塑料有限公司等。這些廠家商品化的阻燃改性PC材料的阻燃等級普遍為UL 94 V-0(1.0~1.5 mm)級。具體牌號如表1所示。這些阻燃PC的阻燃體系主要集中為磺酸鹽類阻燃劑,因此具有較高的熱變形溫度和相對溫度指數值,部分其他阻燃體系的產品則具有較低的熱變形溫度。同時也是由于使用磺酸鹽阻燃劑的原因,目前市場上商品化的阻燃PC材料很難達到更薄壁厚的UL 94 V-0級別的阻燃。

表1 國內外改性阻燃PC的代表性牌號Tab.1 Representative grade of modified flame retardant PC

無鹵阻燃PC材料主要應用于手機、充電器、適配器、照明、充電寶、電源及周邊附件、家電和OA等行業。隨著社會的發展,人們對這些電子設備的要求除了實用性和安全性以外還有美觀性。因此,應用于這些設備的外殼材料的發展趨勢是薄壁化和良好的外觀,這就需要無鹵阻燃PC能夠達到更加薄壁的阻燃級別、良好的力學性能、光澤度高、熱變形溫度高等要求。

3 結語

阻燃產品無鹵化是一個大趨勢,目前適用于PC的無鹵阻燃劑主要分為磷系阻燃劑、硅系阻燃劑、磺酸鹽阻燃劑、氮磷系阻燃劑、無機阻燃劑等,但這些阻燃劑各有優缺點。阻燃PC材料應用的領域要求制品的厚度越來越薄,對其各方面性能要求越來越高,阻燃PC在保證更薄壁厚的阻燃性能的同時還應具備良好的力學性能、熱性能、光澤度、可加工性等,這對阻燃劑也提出了一定的要求。基于目前的阻燃體系,需要開發出新型的阻燃劑或采用阻燃劑復配的方式來滿足材料各項綜合性能的需求。

[1] 徐振發,肖 剛.聚碳酸酯的技術與市場現狀及發展趨勢[J].合成樹脂及塑料,2011,28(2):76-80.Xu Zhenfa,Xiao Gang.Technology and Market Status Quo and Development Trends of Polycarbonate[J].China Synthetic Resin and Plastic,2011,28(2):76-80.

[2] Zhou Wenjun,Yang Hui.Flame Retarding Mechanism of Polycarbonate Containing Methylphenyl-silicone[J].Thermochemica Acta,2007,425(1):43-48.

[3] Horacek H,Pieh S.The Importance of Intumescent Systems for Fire Protection of Plastic Materials[J].Polymer International,2000,49(10):1106-1114.

[4] Svec P,Rosik L,Horak Z,et al.Styrene-based Plastics and Their Modification[M].Ellis Horwood:Prague,1990:27-284.

[5] Green Joseph.Review of Phosphorus-containing Flame Retardant[J].Journal of Fire Science,1996,14(5):353-366.

[6] 張 軍.聚合物燃燒與阻燃技術[M].北京:化學工業出版社,2005:12-14.

[7] Levchik S V,Weil E D.Overview of Recent Developments in the Flame Retardancy of Polycarbonates[J].Polymer International,2005,54(7):981-998.

[8] 萬 順,沈大可.改善的聚碳酸酯組合物:中國,CN104411767A[P].2015-03-11.

[9] 李 慄,李修京. 聚碳酸酯樹脂組合物:中國,CN104736636A[P].2015-06-24.

[10] Chen Lin.Glass-filled Polycarbonate-poly(ethylene threphthalate)Composition and Associated Article:China,WO2015051508[P].2015-04-16.

[11] Yun Zheng.Thermal Plastic Blends with Improved Impact Strength and Flow:USA,US20140357769[P].2014-04-12.

[12] Vikram K Daga.Flame Retardant Thermoplastic Compositions with Improved Properties:USA,US20150099845[P].2015-04-09.

[13] S Al Malaika.Interaction of Cellulose with Other Polymers:Retrospective and Prospective[J].Polymers for Advanced Technology,1998,9(9):543.

[14] S Al Malaika.Specialty Polymer Additives,Principles and Applications[M].Oxford:Blackwell Science,2001:293-302.

[15] Hayashida K.Flame Retarding Mechanism of Polycarbonate Containing Trifunctional Phenylsilicone Additive Studied by Analytical Pyrolysis Techniques[J].Polymer Bulletin,2002,48(6):483-490.

[16] James Innes.Flame Retardants for Polycarbonate-new and Classical Solutions[J].Plastics,Additives and Compounding,2006,8(1):26-29.

[17] Liu Shumei,Zhou Yongsheng,Jiang Zhijie.Study on Flame-retardant Mechanism of Polycarbonate Containing Sulfonate-silsesquioxane-fluoro Retardants by TGA and FTIR[J].Polymer Degradation and Stability,2006,91(8):1808-1814.

[18] 鄒業成.聚碳酸酯/有機磺酸鹽阻燃體系的性能研究[J].塑料工業,2013,41(4):99-101.Zou Yecheng.Study on the Properties of Flame-retardance PC/Organic-sulfonate Composites[J].China Plastic Industry,2013,41(4):99-101.

[19] 劉述梅.聚碳酸酯阻燃測試方法分析[J].功能材料,2007,38(10):1734-1737.Liu Shumei.Analysis of Flame-retardant Test Results of Polycarbonate[J].Function Material,2007,38(10):1734-1737.

[20] 符謀政.納米氫氧化鎂的制備及氫氧化鎂與氣相二氧化硅增效阻燃的研究[D].合肥:中國科學技術大學化學與材料科學學院,2004.

[21] 陳興娟.無機阻燃劑的表面處理技術[J].化學工程師,2001,85(4):22-23.Chen Xingjuan.Technology for the Surface Treatment of Inorganic Fire Retarding Agent[J].Chemical Engineer,2001,85(4):22-23.

[22] 高 鋒.無鹵磷-氮單組分膨脹型阻燃劑的合成及其在PBT樹脂中的應用[D].杭州:浙江大學高分子復合材料研究所,2006.

[23] 蘇 野.新型含氮阻燃劑的制備及應用研究[D].南京:南京理工大學化學學院,2009.

[24] 宋士杰,鄭蕓.阻燃聚碳酸酯組合物、其制造方法和包含其的制品:中國,CN104583316A[P].2016-09-21.

[25] 富田惠介.聚碳酸酯樹脂組合物:中國,CN104271669A[P].2016-02-17.

[26] Yun Zheng.Thermal Plastic Blends with Improved Impact Strength and Flow:USA,US20140357769[P].2015-11-17.

[27] Li Ying.High Modulus and Ultra-high Ductility Blended Thermoplastic Compositions:USA.WO2015022676[P].2015-02-19.

Mechanism and Development Trend of Halogen-free Flame Retardants for Polycarbonate

PENG Minle,CEN Yin,HE Jihui,TONG Wei

(KINGFA Science&Technology Co,Ltd,Guangzhou 510663,China)

This article summarized the characteristics and mechanisms of halogen-free flame retardants commonly used for polycarbonate(PC)resin and also discussed the developing trend of flame-retarded PC compounds.These halogen-free flame retardants could be divided into phosphate ester,sulfonic acid salts,organic silicon,inorganic filler and phosphorus nitrile,and they exhibited their own advantages and limitations.It is believed that the development of new halogenfree flame retardants as well as the combination of different halogen-free flame retardants are main pathways to meet the new requirement of flame-retardant PC products.

polycarbonate;halogen-free flame retardant;flame-retardant mechanism;sulfonate

TQ323.4+1

:A

:1001-9278(2017)03-0001-06

10.19491/j.issn.1001-9278.2017.03.001

2016-10-18

聯系人,pengminle@kingfa.com.cn