煤層氣井壓裂施工壓力異常原因分析與技術(shù)措施

李特社,張建龍,王理國(guó),唐兆青

(貴州省非常規(guī)天然氣勘探開發(fā)利用工程研究中心,貴州 貴陽 550081)

由于煤儲(chǔ)層具有低孔、超低滲、非均質(zhì)性強(qiáng)等特點(diǎn),只有通過水力壓裂技術(shù),改善煤層氣滲流通道,才能獲得產(chǎn)能。煤層氣井壓裂受地質(zhì)和工程兩方面因素的影響造成施工壓力異常頻發(fā),導(dǎo)致壓裂失敗。本文以黔西北某區(qū)塊煤層氣井為研究對(duì)象,分析壓裂施工壓力異常的原因,并提出相應(yīng)的技術(shù)措施,為后期煤層氣井壓裂設(shè)計(jì)和施工提供指導(dǎo)。

1 工區(qū)概況

研究區(qū)位于黔西北,主要含煤層系為二疊系龍?zhí)督M。煤層多且累計(jì)厚度大,一般為31~34層,總厚21.0~26.0 m。主力煤層厚度變化較大,合并、分叉、尖滅等現(xiàn)象并存[1]。煤層割理、層理面等天然微裂縫發(fā)育,受構(gòu)造運(yùn)動(dòng)的影響,在煤層頂?shù)装逄帲l(fā)育碎粒煤和糜棱煤。巖心掃描電鏡結(jié)果顯示,煤巖灰分含量變化較大,一般為13.4%~54%,多見伊/蒙混層和伊利石。煤層夾矸及頂?shù)装寰鶠槿鹾貙樱瑤r性以砂泥巖為主,局部出現(xiàn)碳質(zhì)泥巖層。

截止目前研究區(qū)共計(jì)施工 28井次壓裂改造作業(yè),井型為直井和定向井,采用光套管射孔完井、活性水加砂壓裂技術(shù)。壓裂液設(shè)計(jì)注液強(qiáng)度為 200 m3/m,設(shè)計(jì)加砂強(qiáng)度為12~15 m3/m。前置液階段加70/100目粉砂,主要作用是打磨炮眼和縫口,減少濾失;攜砂液階段加40/70目細(xì)砂,主要作用是支撐裂縫,為有效支撐近井地帶裂縫,尾追20/40目中砂,形成具有高導(dǎo)流能力的煤層氣滲流通道。

2 壓裂施工壓力異常原因分析

2.1 煤體結(jié)構(gòu)差

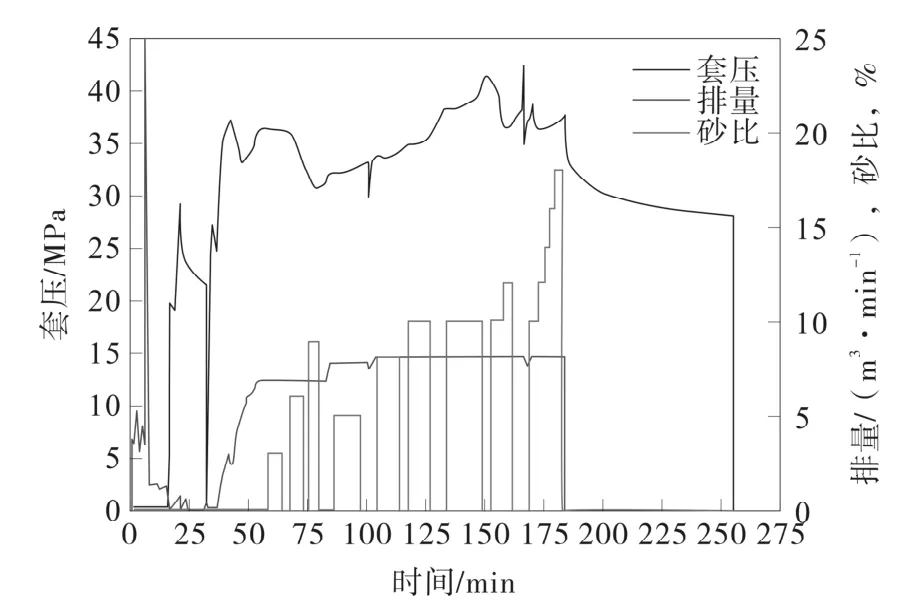

鉆開井眼后井壁出現(xiàn)應(yīng)力集中,在最小水平主應(yīng)力方向周向應(yīng)力最大,易發(fā)生井壁坍塌。原生結(jié)構(gòu)煤的煤體結(jié)構(gòu)較為完整,井徑擴(kuò)大率較小。構(gòu)造煤外生裂隙發(fā)育,煤體結(jié)構(gòu)松散,使煤層破裂壓力大幅降低而發(fā)生垮塌,造成井壁嚴(yán)重?cái)U(kuò)徑,形成洞穴。井徑擴(kuò)徑越大,泥漿污染半徑越大。固井水泥一方面會(huì)在擴(kuò)徑井段形成較厚的水泥環(huán),另一方面由于固井水泥密度較大,會(huì)大量進(jìn)入近井地帶煤層外生裂隙中,對(duì)煤層重新固結(jié),增加井筒附近煤層破裂壓力[2]。如圖1所示,X1井煤層埋深775.6 m,上部為碎裂煤,下部為碎粒-糜棱煤,井徑擴(kuò)大率平均值為 100%。注入純前置液階段初期破裂壓力異常高,最高值為37 MPa,攜砂巖階段平均施工壓力為18 MPa,僅為最高施工壓力的二分之一。

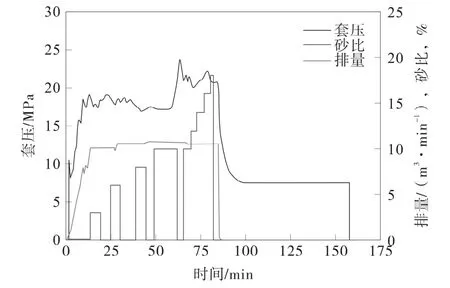

煤體結(jié)構(gòu)差,天然裂縫發(fā)育,當(dāng)裂縫延伸溝通天然裂縫時(shí),裂縫轉(zhuǎn)向或分叉,形成更加復(fù)雜的裂縫系統(tǒng),導(dǎo)致孔眼摩阻增大,凈壓力降低;或是在裂縫形成過程中產(chǎn)生煤粉,隨著壓裂液的推動(dòng)在裂縫末端聚集-堵塞,迫使裂縫改道,最終形成不規(guī)則的復(fù)雜裂縫,造成加砂困難,施工壓裂異常升高。如圖2所示,X2井煤層埋深856.6 m,測(cè)井和錄井結(jié)果顯示,煤體結(jié)構(gòu)以碎粒煤為主,煤層井段一般擴(kuò)徑,擴(kuò)大率平均值為35%。壓裂施工壓力異常高值,處于30~42 MPa之間,遠(yuǎn)大于煤層最小主應(yīng)力。

圖1 X1井壓裂施工曲線

圖2 X2井壓裂施工曲線

2.2 煤層力學(xué)特性

在煤層氣井壓裂過程中,人工裂縫的開啟、延伸和閉合很大程度上受地應(yīng)力以及煤層與其頂?shù)装辶W(xué)性質(zhì)差異大小的影響。工區(qū)受局部構(gòu)造運(yùn)動(dòng)的影響發(fā)育斷層,出現(xiàn)地應(yīng)力反轉(zhuǎn)現(xiàn)象,當(dāng)煤層位于轉(zhuǎn)換深度附近或三向主應(yīng)力大小近似相等時(shí),更易形成復(fù)雜的網(wǎng)絡(luò)裂縫,造成加砂困難,施工壓力異常。與頂?shù)装逑啾龋簩右话闾幱诘蛻?yīng)力區(qū),壓裂裂縫易被控制在煤層中延伸[3]。根據(jù)lame方程,壓裂所形成的裂縫寬度和楊氏模量成反比,即在排量一定情況下,裂縫寬度越大,延伸越困難;泊松比越大煤層水平應(yīng)力越大,起裂越困難[4]。

X3井煤層埋深836.4 m,位于轉(zhuǎn)換深度附近,射孔井段一般擴(kuò)徑。在前置液階段,煤層起裂后加砂,壓力持續(xù)波動(dòng),出現(xiàn)輕度砂堵現(xiàn)象,提排量打段塞后壓力開始波動(dòng)下降。在攜砂液階段,第一段加砂后期裂縫延伸受阻造成嚴(yán)重砂堵,壓裂施工壓力快速上升,如圖3所示。

圖3 X3井壓裂施工曲線

2.3 射孔程度不完善

射孔程度不完善主要由兩方面造成,一方面射孔參數(shù)(孔徑、孔密、布孔方式等)不合理,例如射孔彈型選擇不合理,由于射孔井段嚴(yán)重?cái)U(kuò)徑,水泥環(huán)厚度大,射孔彈穿深不夠而未能溝通至原狀地層。壓裂時(shí)水泥環(huán)嚴(yán)重破碎,壓裂液大量進(jìn)入水泥環(huán)與煤層貼合疏松地帶,形成高壓水包[4];另一方面射孔彈質(zhì)量不合格,有效孔眼數(shù)少,孔眼摩阻增大,最終造成壓裂施工壓力異常高值。

圖4 X4井第一次壓裂施工曲線

圖5 X4井第二次壓裂施工曲線

如圖4所示,X3井煤層埋深548.3 m,射孔段553.2~554.7 m存在較嚴(yán)重的擴(kuò)徑現(xiàn)象,平均井徑擴(kuò)大率為 120%。該井第一次壓裂初期泵車超壓,煤層未壓開。隨后又多次試擠,排量上升至最大排量3 m3/min,期間出現(xiàn)多次超壓,最終由于壓裂泵車油料不足停止施工。第二次壓裂初期經(jīng)過加粉砂打磨炮眼和縫口,最大排量?jī)H為6.4 m3/min,低于設(shè)計(jì)排量8~10 m3/min,最高施工壓力達(dá)43 MPa,接近施工限壓,停泵壓力32 MPa,如圖5所示。

3 預(yù)防施工壓力異常的技術(shù)措施

通過對(duì)上述主要原因分析提出了以下四點(diǎn)預(yù)防技術(shù)措施。

(1) 優(yōu)化鉆井技術(shù),降低井徑擴(kuò)大率。目前工區(qū)鉆井存在的問題主要體現(xiàn)在兩個(gè)方面:一是鉆井施工管理不科學(xué),造成鉆井效率低,井眼受泥漿沖刷時(shí)間較長(zhǎng);二是采用清水泥漿鉆井,造壁性能差,井眼擴(kuò)徑嚴(yán)重,泥漿污染煤層半徑增大。

采取的技術(shù)措施如下: 一是加強(qiáng)鉆井技術(shù)管理,縮短鉆井周期,提高鉆井液造壁性能;二是針對(duì)煤體結(jié)構(gòu)差的煤層(構(gòu)造煤),采用空氣和泡沫鉆井技術(shù),保證井壁完整性,降低固井泥漿污染半徑。

(2) 優(yōu)化射孔技術(shù),提高射孔效率。對(duì)于構(gòu)造煤的井段,建議采用負(fù)壓射孔或大孔徑深穿透射孔彈有效溝通煤層。另一方面建議采用間接射孔,避開煤體結(jié)構(gòu)差的井段,擴(kuò)射頂板,在煤層與頂板弱結(jié)構(gòu)面處形成導(dǎo)流裂縫,溝通煤層外生裂隙,實(shí)現(xiàn)對(duì)煤層的間接壓裂[5],降低施工壓力異常的風(fēng)險(xiǎn)。

(3) 優(yōu)化壓裂液體系,提高攜砂效率。目前活性水壓裂液在煤層氣井壓裂中占主導(dǎo)地位。但應(yīng)該充分考慮其地區(qū)適應(yīng)性,根據(jù)煤層特征和設(shè)計(jì)最高砂比優(yōu)化壓裂液配方, 防止出現(xiàn)壓裂液濾失過快、攜砂能力不足,出現(xiàn)砂堵。

(4) 優(yōu)化壓裂設(shè)計(jì),降低施工風(fēng)險(xiǎn)。壓裂設(shè)計(jì)前建議充分掌握煤層地質(zhì)特征、煤體結(jié)構(gòu)、地應(yīng)力特征等,優(yōu)化壓裂泵注程序和施工參數(shù),如排量、砂比和砂量等。實(shí)時(shí)分析壓裂施工時(shí)的壓力變化,動(dòng)態(tài)了解煤層特征,調(diào)整施工參數(shù)。

4 結(jié) 論

(1) 研究區(qū)煤層氣井壓裂施工壓力異常原因包括煤體結(jié)構(gòu)差、射孔程度不完善和煤層力學(xué)特性,其中煤體結(jié)構(gòu)差是造成施工壓力異常的主控因素。

(2)分別從鉆井、射孔和壓裂三個(gè)方面提出了四種預(yù)防措施,預(yù)防壓裂施工壓力異常,造成壓裂效果不佳或壓裂失敗。

[1]徐宏杰, 桑樹勛, 楊景芬, 等. 貴州省煤層氣勘探開發(fā)現(xiàn)狀與展望[J]. 煤炭科學(xué)技術(shù), 2016, 44(2): 1-7.

[2]胡奇, 王生維, 張晨, 等. 沁南地區(qū)煤體結(jié)構(gòu)對(duì)煤層氣開發(fā)的影響[J]. 煤炭科學(xué)技術(shù), 2014, 42(8): 65-68.

[3]馬平華, 霍夢(mèng)穎, 何俊, 等. 煤層氣井壓裂影響因素分析與技術(shù)優(yōu)化[J]. 天然氣地球科學(xué), 2017, 28(2):296-304.

[4]劉世奇, 桑樹勛, 李仰民, 等. 沁水盆地南部煤層氣井壓裂失敗原因分析[J]. 煤炭科學(xué)技術(shù), 2012, 40(6): 108-112.

[5]楊宇, 林璠, 曹煜, 等. 煤層氣直井間接壓裂施工的先導(dǎo)地質(zhì)分析[J]. 煤田地質(zhì)與勘探, 2016, 44(3): 46-50.