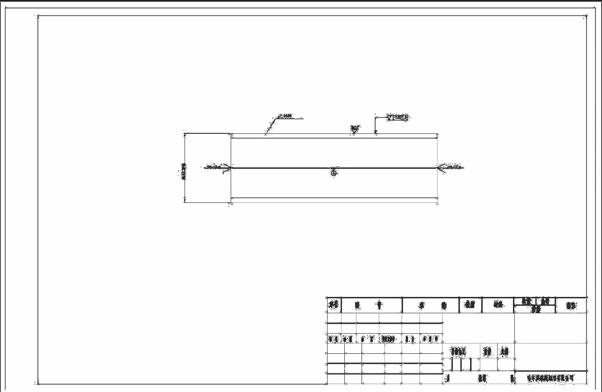

內花鍵齒輪機械加工工藝設計

摘要:內花鍵齒輪是一種精度要求高,硬度強,傳遞扭矩大,難加工的重要零件,在變速箱零件中起很重要作用,因此對其工件制造質量要求高,本文中重點介紹工件加工過程,工藝方法,工藝裝備和注意事項。

關鍵詞:應力,變形,淬火,強度

1. 引言

內花鍵齒輪是變速箱中關鍵的零件,起到定心并傳遞扭矩作用,此工件特點是尺寸精度高,形位公差要求嚴,工件硬,易變形,難加工,針對上訴特點,經過對工件圖紙分析研究,制定一套切實可行加工工藝路線和工藝方法,設計實用工藝裝備,并在具體生產中加以改進,最終滿足工件加工要求。以下是我們具體工藝方案,簡要介紹。

2. 工件技術要求:

齒輪參數:模數 M=5 齒數 Z=42 壓力角a=20度 變位系數xn=0

花鍵參數: 模數 M=5 齒數 Z=28 壓力角a=30度 變位系數xn=2.25

技術要求: 調質HB=260-283 齒部淬火HRC=48-52

3. 加工工藝過程及方法

3.1根據工件在變速箱里承載機械性能要求,工件毛坯選鍛件,保證內部結構性能可靠耐用,加工順序采用粗精加工分開,減少變形,考慮到變速箱要減少噪音要求,在齒面加工上采用滾齒加工方法。

3.2工件是內花鍵齒輪,其精度位置公差要求高,同時熱處理工件變形有內應力,其加工難度大,經過摸索實驗,我們采取綜合加工工藝方法來保證工件加工質量,具體工藝如下。

3.3為保證工件位置度,減少變形,采取一次裝夾車內孔,外圓,端面,由機床保證工件外圓內孔同軸度要求。

3.4將粗車,半精車,精車分別進行,盡量減少加工余量,增加走刀次數。

3.5在精車時采用試切法保證內孔尺寸精度,提高轉速,降低進給量,增加前角和后角,加少許乳化切削液,提高工件表面粗造度,降低切削熱,減少變形。

3.6針對花鍵內孔和齒型位置公差要求,設計花鍵心軸,在拉花鍵工序后,穿心軸車齒輪外圓及端面,保證同軸度和跳動公差要求。

3.7針對齒面粗造度要求高,在滾齒后增加磨齒工序,用車床同心軸做磨齒心軸,保證磨齒齒面和花鍵孔同心。

4.工件加工工藝路線

工件加工工藝路線是:

鍛造毛坯——退火處理——粗車——調質——半精車——精車——劃線——鉆孔——拉花鍵——滾齒——淬火——磨齒——鉗工——檢驗——打標記——零件庫

5.生產中技術問題處理

5.1毛坯余量,在初次生產中,由于對毛坯沒有規范,不嚴格,造成加工余量過大,為此設定毛坯鍛造圖,對毛坯加以規范。

5.2在內花鍵拉削加工后,內孔和外圓跳動超差,檢測后發現拉床定位接盤由于磨損超差,重新設計拉床接盤。

5.3齒輪表面淬火后,齒面徑向跳動太大,磨齒加工困難。經過對熱處理工序進行分析,淬火時間長,回火保溫溫度控制不好造成的,為此改進熱處理工藝,解決齒面徑向跳動大問題。

6.結束語

經過摸索總結出一套切實可行方案簡單實用,即保證工件加工質量,又降低生產成本,工裝制造簡單,同時又能做到工裝通用,按此方案制造工件,完全能達到圖紙要求,裝配在變速箱后,變速箱噪音下降10%。提高了整機產品質量。