原煙配方物流系統(tǒng)簡(jiǎn)析

張錦燦

【摘要】 原煙配方物流系統(tǒng)是以物料倉(cāng)儲(chǔ)、供應(yīng)服務(wù)、銜接生產(chǎn)、集中管理、信息全線跟蹤為核心的在線物料管理系統(tǒng)。物流信息系統(tǒng)擔(dān)負(fù)了在線物料過(guò)程管理,通過(guò)向調(diào)度系統(tǒng)下達(dá)調(diào)度指令,保障了原煙整理裝箱后的存儲(chǔ)管理、原煙的生產(chǎn)投料儲(chǔ)備,是現(xiàn)今信息技術(shù)高度發(fā)展的一個(gè)集中體現(xiàn)。原煙高架庫(kù)可以實(shí)現(xiàn)按重量,煙堿等多種配比模式出庫(kù),適應(yīng)現(xiàn)在復(fù)烤行業(yè)一直提倡的配方打葉工藝,也貫徹了工藝為產(chǎn)品服務(wù),設(shè)備為工藝服務(wù)的設(shè)計(jì)理念。

【關(guān)鍵詞】 原煙配方 自動(dòng)化 調(diào)度

一、前言

原煙配方物流系統(tǒng)是管理、調(diào)度的信息中樞,它建立在先進(jìn)的軟件工程方法學(xué)、關(guān)系數(shù)據(jù)庫(kù)、調(diào)度算法、面向?qū)ο蠓椒▽W(xué)、軟件設(shè)計(jì)模式等多種信息技術(shù)基礎(chǔ)上,是現(xiàn)今信息技術(shù)高度發(fā)展的一個(gè)集中體現(xiàn)。物流信息系統(tǒng)擔(dān)負(fù)了在線物料過(guò)程管理,通過(guò)向調(diào)度系統(tǒng)下達(dá)調(diào)度指令,保障了原煙整理裝箱后的存儲(chǔ)管理、原煙梗的生產(chǎn)投料儲(chǔ)備。物流信息系統(tǒng)向上可與龍巖復(fù)烤的企業(yè)ERP、MES等管理系統(tǒng)連接,同時(shí)銜接復(fù)烤車間生產(chǎn)過(guò)程,保證了信息的上傳下達(dá)。通過(guò)結(jié)合對(duì)物資消耗、庫(kù)存分析等統(tǒng)計(jì)方法學(xué),可以及時(shí)、準(zhǔn)確地為企業(yè)決策系統(tǒng)提供基礎(chǔ)分析數(shù)據(jù),并且為上級(jí)信息管理系統(tǒng)提供生產(chǎn)物流信息。

二、系統(tǒng)總體結(jié)構(gòu)

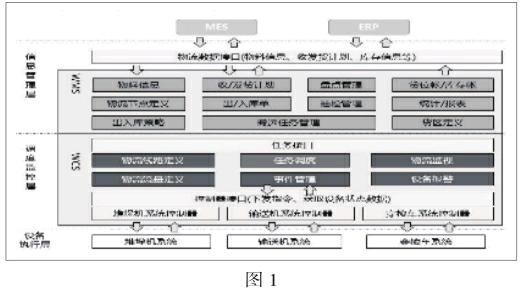

物流任務(wù)驅(qū)動(dòng)系統(tǒng)是自動(dòng)化立體倉(cāng)儲(chǔ)系統(tǒng)中的核心部分,其關(guān)健作用是實(shí)現(xiàn)出入庫(kù)作業(yè)任務(wù)的分解、優(yōu)化調(diào)度、以及自動(dòng)化執(zhí)行。任務(wù)執(zhí)行過(guò)程中考慮任務(wù)優(yōu)先級(jí)、線路選擇、貨位選擇、出入庫(kù)策略等因素,實(shí)現(xiàn)存取自動(dòng)化、庫(kù)存優(yōu)化、效率最大化,其系統(tǒng)結(jié)構(gòu)圖如圖1。

三、系統(tǒng)功能描述

3.1 WMS系統(tǒng)

1、物料管理、批次跟蹤:物料從輸入、存儲(chǔ)、到輸出,提供完整跟蹤信息;

2、完善的配方管理功能:配方管理包含配比位置(庫(kù)前配比、庫(kù)后配比)和配比策略(等級(jí)、重量、化學(xué)指標(biāo)配比)等多個(gè)維度。

3、多級(jí)權(quán)限管理:第一級(jí):用戶角色、角色功能授權(quán);第二級(jí):角色、物流節(jié)點(diǎn)、物料約束授權(quán);

4、完整的庫(kù)存業(yè)務(wù)管理:出入庫(kù)業(yè)務(wù)管理;抽檢、盤(pán)點(diǎn)、貨位調(diào)整等在庫(kù)管理;收發(fā)存日/月報(bào)、貨位帳、庫(kù)存帳等報(bào)表;

5、支持巷道均分、就近入庫(kù)、參數(shù)均值出庫(kù)、先進(jìn)先出、分區(qū)存放、優(yōu)先級(jí)出庫(kù)等多種出入庫(kù)策略;

6、面向煙草生產(chǎn)領(lǐng)域的庫(kù)存分析和預(yù)警:?jiǎn)我黄贩N高低位報(bào)警、工藝存儲(chǔ)時(shí)間超限報(bào)警、庫(kù)存占用率分析等;

7、物流載體支持條碼、RFID等應(yīng)用集成方式,出庫(kù)校驗(yàn)保證系統(tǒng)安全準(zhǔn)確性;

8、與外部系統(tǒng)集成:針對(duì)企業(yè)物料基礎(chǔ)數(shù)據(jù)、出入庫(kù)計(jì)劃和完成情況、庫(kù)存等信息;可提供與ERP、MES等外部信息系統(tǒng)主動(dòng)或被動(dòng)(根據(jù)實(shí)際情況)交互數(shù)據(jù)。

3.2 WCS系統(tǒng)

1、路徑控制:根據(jù)現(xiàn)場(chǎng)設(shè)備布局和輸送系統(tǒng)控制策略,定義完整的物流路經(jīng)及各子系統(tǒng)的搬運(yùn)段

2、任務(wù)分解:將WMS系統(tǒng)下達(dá)的出入庫(kù)任務(wù),分解成各控制子系統(tǒng)的一系列設(shè)備執(zhí)行指令,并最終下達(dá)至相關(guān)搬運(yùn)控制系統(tǒng);

3、物流調(diào)度:將分解后的物流搬運(yùn)指令根據(jù)指令順序下達(dá)至各控制子系統(tǒng),并根據(jù)各搬運(yùn)控制子系統(tǒng)的執(zhí)行反饋信息,指揮后續(xù)搬運(yùn)控制系統(tǒng)將物流載體搬運(yùn)至目標(biāo)位置;

4、物流監(jiān)控:通過(guò)物流設(shè)備監(jiān)控圖,提供對(duì)各物流輸送單元的運(yùn)行監(jiān)視;

5、故障處理:當(dāng)某一物流輸送設(shè)備出現(xiàn)故障時(shí),可通過(guò)系統(tǒng)提供的界面查看故障信息,并進(jìn)行相應(yīng)的故障處理。

四、結(jié)語(yǔ)

配方打葉已趨于精細(xì)化,不僅考慮煙葉的等級(jí)、產(chǎn)地,還需要結(jié)合煙葉部位、煙堿、糖等理化指標(biāo)。精細(xì)化的配方打葉,對(duì)傳統(tǒng)復(fù)烤企業(yè)提出了挑戰(zhàn)。而將自動(dòng)化物流系統(tǒng)與生產(chǎn)緊密融合,是解決此問(wèn)題的有效手段。原煙配方物流系統(tǒng)銜接擺把臺(tái)和打葉工序,將切分后的不同煙葉部位定量裝箱、稱重、在線檢測(cè)化學(xué)指標(biāo)、入庫(kù)緩存,結(jié)合每個(gè)箱子的等級(jí)、產(chǎn)地、凈重、煙葉部位、化學(xué)指標(biāo)等屬性標(biāo)識(shí),通過(guò)信息系統(tǒng)將庫(kù)內(nèi)煙箱進(jìn)行匹配計(jì)算,實(shí)現(xiàn)精細(xì)化配方生產(chǎn)。通過(guò)在貯葉配葉環(huán)節(jié)引入自動(dòng)化物流系統(tǒng),有利于實(shí)現(xiàn)精細(xì)化配方生產(chǎn)和柔性化加工。

參 考 文 獻(xiàn)

[1]《自動(dòng)化物流系統(tǒng)仿真研究及應(yīng)用》