可重復錨定及泄油固定器的研究應用

周玉晴,費玉亭,潘國輝

(中國石化江蘇油田分公司采油一廠,江蘇真武225265)

可重復錨定及泄油固定器的研究應用

周玉晴,費玉亭,潘國輝

(中國石化江蘇油田分公司采油一廠,江蘇真武225265)

在有桿采油系統中,常使用油管錨將油管下端固定,有效消除油管變形,控制油管伸縮,減少沖程損失。但在作業沖程中往往需要重復座封卸油,而目前使用的油管錨都存在不能多次重復座封的問題。針對存在的情況,研究應用新型錨定泄油器,實現下泵油管錨定、泄油、分段試壓功能,解決液力錨和固定器無法重復座封和無法泄油的問題。

可重復;錨定;泄油;固定器;應用

在有桿抽油泵系統中,為改善抽油泵的工作狀況,常使用油管錨將油管下端固定,有效消除油管變形,控制油管伸縮,減少沖程損失。目前,國內油管錨基本分為2大類:機械式油管錨(可分為張力式、壓縮式和旋轉式3種)和液力式油管錨。江蘇油田采油一廠井下管柱大多數采用KYLM-116液力錨,這種液力錨雖然在一定程度上可以達到泄油的目的,但是也有一定的局限性,就是在作業過程中如果試壓不合格的時候無法試壓分段試壓,也不能實現液力錨的重復座封,必須重新將管柱起出,這大大影響了作業周期及作業成本,為了解決普通液力錨和固定器無法實現重復座封分段試壓的問題,研究應用新型錨定泄油器,實現下泵油管錨定、泄油、分段試壓功能,解決液力錨和固定器無法重復座封和無法泄油的問題[1-3]。

1 新型液力錨的研制

1.1 總體設計方案的確定

通過研究分析目前本油田使用的錨定泄油器的優缺點,設計一種新型錨定泄油器,該工具要集錨定和泄油功能一體,錨定簡單可靠同時還可以重復座封,可實現下鉆過程中對管柱的多次試壓。

1.2 錨定方式設計

錨定卡瓦可設計為單向卡瓦,卡瓦錨定方式采用液壓錨定,無鎖緊機構,可重復錨定,不采用壓縮管柱錨定,減少對管柱的彎曲,減少油管桿偏磨。

1.3 解封方式設計

為克服常規一些帶卡瓦封隔器、固定器、泄油器等留井時間長后,卡瓦無法回收,造成起管柱困難的問題。解封時卡瓦回收設計強制回收方式,可設計為彈簧結構形式,依靠彈簧彈力強制回收,可重復解封,彈簧做好防腐處理,防止彈簧腐蝕失效。

1.4 泄油方式設計

目前泄油器泄油方式是上提管柱泄油,座封好后無法動井口或管柱,可設計為管柱錨定后,泄油通道不通過上提管柱泄油,旋轉管柱泄油。

2 新型液力錨結構設計

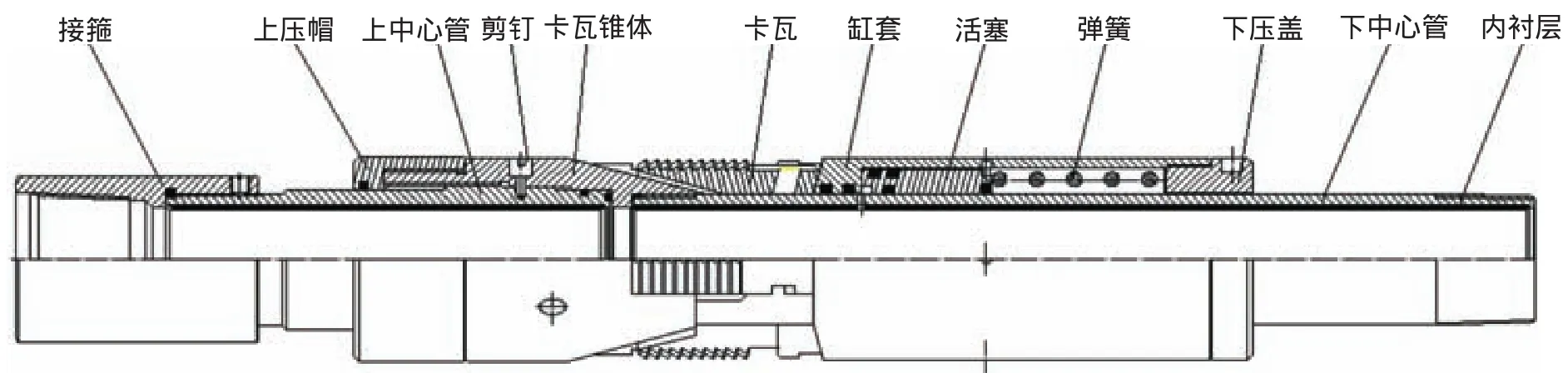

KYLM型液力錨主要由坐錨機構、錨定機構及解錨泄油機構組成,結構(見圖1)。坐錨機構主要由座封剪釘、液缸、上下錐體、密封圈等組成;錨定機構主要由卡瓦、卡瓦筒、片簧、鎖環等組成;解錨及泄油機構主要由泄油套、鎖塊、解封剪釘組成。

2.1 工作原理

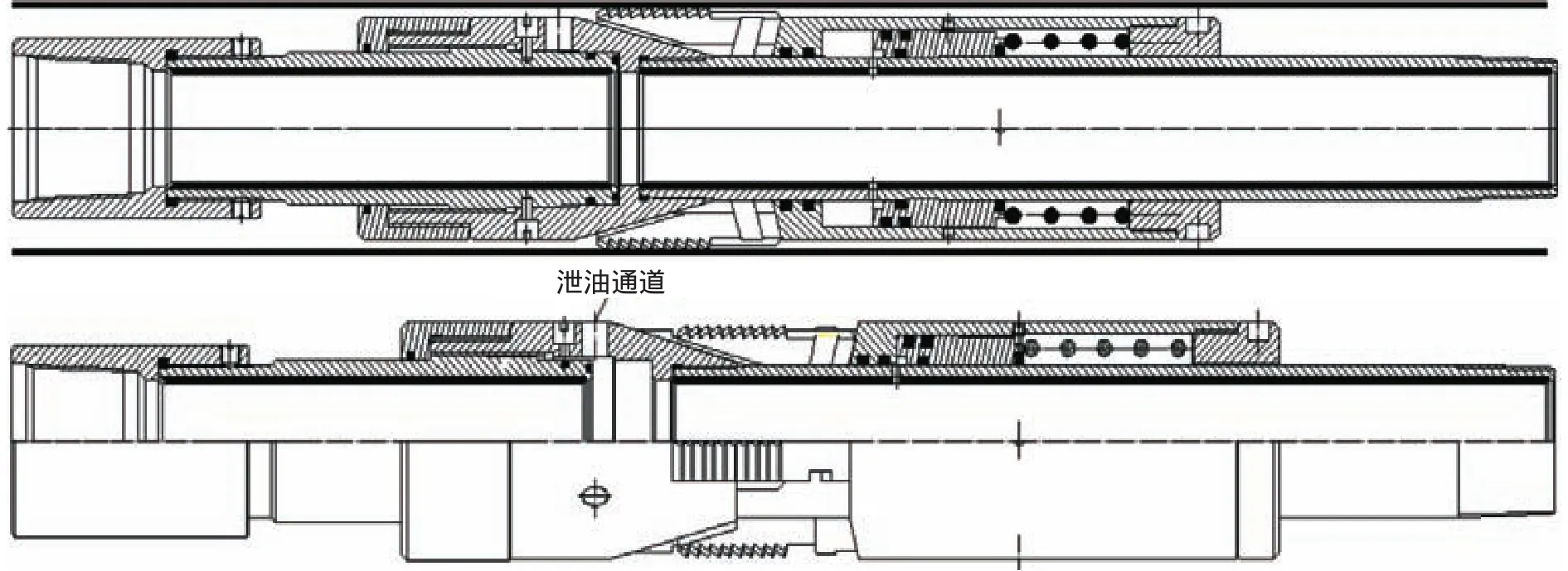

(1)坐卡液力錨:將液力錨接在深井泵上部2~3根油管上,在井口高壓泵入液體,在液體高壓作用下,液壓經中心管的孔槽作用于座封活塞上,當壓力達到6 MPa~8 MPa時,座封銷釘被剪斷,活塞推動上錐體使卡瓦張開實現錨定,繼續加壓至15 MPa使液力錨充分坐卡。由于鎖環的作用,當泄掉油管內的液壓后,卡瓦也始終處于錨定狀態(見圖2)。

圖1 錨定泄油器結構圖

圖2 錨定泄油器結構圖(上圖錨定狀態,下圖旋轉后泄油狀態)

(2)解卡液力錨:上提管柱,解封銷釘被剪斷,中心管與下接頭連接的鎖塊失去了泄油套的支撐,在尾管質量和油管中液體壓力的作用下,下接頭與中心管分開,實現泄油,并帶動下錐體向下移動,同時中心管帶動上錐體向上移動,卡瓦回收,解除錨定。

2.2 技術特點

2.2.1 錨定可靠KYLM型液力錨采用雙錐體推動雙卡瓦實現錨定,錨定力大,能承受雙向的交變載荷,能承托整個管柱質量,避免了管柱斷脫掉入井內的事故。

2.2.2 解錨方便可靠解錨時,中心管與下接頭分開,中心管帶動上錐體向上移動,下接頭在尾管質量和油管中液體壓力作用下帶動下錐體向下運動,卡瓦失去了上下錐體的支撐,卡瓦在彈簧力的作用下能強制收回,不會存在卡井現象,同時也不會存在不泄油現象。

2.2.3 施工安全可靠,可重復利用液力錨按加壓錨定,上提解錨的順序工作,液力錨在井下無錨定時,提放油管不會產生卡井和泄油現象。該液力錨可回收,適當檢查維修,更換易損件即可重復使用。

3 現場應用效果分析及取得的成果

在經過充分的技術準備和室內研究后,2016年開始分別在本廠各個區塊先井進行該新型液力錨的應用工作,考慮到實際情況,本次選取的油井一般都是產量相對不高、含水在50%以上,泵掛深度2 000 m以內的油井進行應用。截止12月15日,共計使用該新型液力錨22井次,使用成功率100%,這22口井的平均產量為15.8 t/2.4 t/80.1%,平均泵掛深度為1 784 m,最深下至2 500 m。目前有3口井因躺井而作業,從起出液力錨看,無明顯損壞現象,表面完好。同時在曹13-3井進行了重復錨定的試驗,瓦2-5井應用該型液力錨進行了分段試壓,找出了滲漏油管,避免了一次重復起下管柱,節約了作業成本(見表1)。

表1 部分應用油井統計表

3.1 曹13-3現場重復座封試驗

該井2016年7月結合檢泵進行上返,生產層位E2s1,井段2 453.1 m~2 454.9 m,厚度1.8 m,下泵深度2 000 m,使用38 mm過橋泵,工作制度3次×4.5米/分,下泵使用HYCMX-115新型可重復錨定液力錨,于2016年8月2日開抽,初期產量18.8 t/2.9 t/84.4%,2016年9月4日不出液,診斷為抽油桿斷脫,礦業2隊進行了返工,起出發現抽油桿第161根因上錯扣而導致斷脫,起出液力錨經檢查發現沒有問題。

2016年9月10日下泵,為了驗證該新型液力錨重復座封的可行性和有效性,經過與作業隊現場技術員溝通與協調,準備在該井實施重復錨定試驗。該井設計下泵深度為2 000 m,在井口組裝好工具后下至1 900 m時油管打壓5 MPa,使液力錨座封,此時,鋸齒卡簧螺紋與中心管上的鋸齒螺紋嚙合,從而將活動錐鎖定,實現對管柱的錨定。用水泥車將套管灌滿,此時油套管壓力達到平衡,卡瓦收回,解除對管柱的錨定。上提管柱5 m~10 m后,重新將泵下至設計位置2 000 m,油管打壓5 MPa,液力錨再次座封。該井于9月12日開抽生產,工作制度調整為3次×6米/分,目前產量19.1 t/ 5.8 t/69.7%,動液面1 500 m,生產穩定。

3.2 瓦2-5井現場應用

該井2016年8月21日結合檢泵進行上返作業,設計泵掛深度1 800 m,泵徑38 mm使用KYLM-116液力錨,9月5日電纜射孔口刺下泵管柱至1 795.96 m,試壓10 min壓降5 MPa,反復多次不能穩壓,試壓不合格。起出泵掛管柱,在對泵試壓合格后,改用HYCMX-115可重復錨定液力錨,通過分段錨定及試壓,共計找出滲漏油管7根。更換合格抽油桿后下泵至設計深度,9月7日開抽,目前產量2.0 t/1.8 t/10%,生產穩定。

4 幾點認識

(1)座封可靠:較小的壓差即可實現可靠錨定,液壓阻尼消除了水擊對錨定的影響,保證工具不會中途誤錨定。

(2)重復座封:可重復座封液力錨定泄油器具有普通錨定泄油器所不具備的二次座封功能。

(3)解封容易:該錨定器為單向錨定,上提管柱,卡瓦自動內收,杜絕解封遇卡現象。

(4)在不泄油狀態下起出管柱,可檢查下井油管、工具及作業質量,查驗管柱漏點。

(5)可重復座封液力錨定泄油器其中心孔內襯有特種耐磨材料,與內襯油管配套使用,可實現泵上全管柱內襯,具有優良的耐磨、防腐、防垢性能。

(6)使用方便:錨定時,無須增加任何工序即可完成錨定;起出作業時,只需用油管鉗正轉油管5圈,即可完成泄油及解錨工作,使用極為方便。

[1]施必華,蘇慶欣,周宏斌,等.封隔器座封載荷控制器的研制與應用[J].石油機械,2005,33(8):81-82.

[2]湛精華,王國榮,劉清友.井下封隔器工作行為仿真研究[J].石油礦場機械,2006,35(2):9-12.

[3]陳聰穎,馬翔,等.一體化插管采油技術的研究與應用[J].復雜油氣藏,2015,8(2):17-19.

國家能源局發布《可再生能源發展“十三五”規劃》

1月5日,國家能源局發布《可再生能源發展“十三五”規劃》(以下簡稱《規劃》)。《規劃》提出到2020年,水電裝機達到3.8億千瓦(其中含抽水蓄能電站4 000萬千瓦)、風電裝機達到2.1億千瓦以上、太陽能發電裝機達到1.1億千瓦以上、生物質能發電裝機達到1 500萬千瓦、地熱供暖利用總量達到4 200萬噸標準煤的發展目標,是緊緊圍繞2020年非化石能源在一次能源消費總量中占15%的比重目標要求,綜合考慮了各類非化石能源的資源潛力、重大項目前期工作進度、經濟性指標改善等多種因素,經過嚴格測算之后才確定的。上面這些目標加起來,到2020年商品化可再生能源年利用量將達到5.8億噸標準煤,再加上核電,基本上可以確保完成2020年15%的非化石能源發展目標,并為2030年實現非化石能源占一次能源消費比重20%的目標奠定扎實的基礎。

初步測算,整個“十三五”期間,可再生能源總得投資規模將達到2.5萬億元,屆時可再生能源年利用量相當于減少二氧化碳排放量約14億噸,減少二氧化碳排放量約1 000萬噸,減少氮氧化物排放約430萬噸,減少煙塵排放約580萬噸,年節約用水約38億立方米,帶動就業人口將超過1 300萬人,經濟、環境和社會效益都非常突出。

(摘自中國化工信息2017年第2期)

TE931.2

A

1673-5285(2017)02-0125-03

10.3969/j.issn.1673-5285.2017.02.029

2017-01-12

周玉晴,助理工程師,從事采油工程生產數據統計研究工作,郵箱:1308602671@qq.com。