Fluor硫回收工藝尾氣夾帶硫黃原因分析及改造

劉學武 李春蓮

Fluor硫回收工藝尾氣夾帶硫黃原因分析及改造

劉學武 李春蓮

(昊華國泰化工有限責任公司內蒙古鄂爾多斯017418)

2016年4月1日,昊華國泰化工有限責任公司年產400 kt甲醇裝置Fluor硫回收系統正式投產。目前,該系統運行穩定,硫回收率高,尾氣中總硫體積分數<10×10-6。在運行過程中,發現存在以下問題:尾氣中硫黃夾帶嚴重,每隔15~20 d就會因硫黃堵塞管道。由于系統阻力過高,無法繼續運行,環保工作極其被動。

1 Fluor硫回收工藝原理

Fluor硫回收工藝采用分流法,即:一部分酸性氣體在反應爐內與純氧進行完全燃燒,使酸性氣體中的H2S燃燒生成SO2;另一部分酸性氣體與燃燒生成的SO2在高溫條件下在燃燒室發生反應,生成硫和水;剩余的H2S和SO2在催化劑的作用下發生克勞斯反應,進一步生成硫和水,生成的硫經冷凝和捕集得到回收;尾氣進入加氫反應器,在催化劑的作用下將硫化物轉化為H2S,隨后進入急冷塔,利用NaOH除去殘留的SO2,最后經胺液吸收塔MDEA溶液吸收H2S后,達到環保排放標準的尾氣進行排放。MDEA(N- 甲基二乙醇胺)是一種叔胺類物質,沸點在253~255 ℃,在20 ℃時的黏度為0.102 Pa·s,凝固點為-48 ℃,其化學性質穩定,與水混溶。MDEA分子中因氨基團的存在而使其呈現出弱堿性,隨著溫度的升高,MDEA堿性逐漸降低;在較低溫度時,MDEA可與H2S結合生成銨鹽,在溫度升高的情況下,銨鹽又可分解為MDEA和H2S。前系統中制硫尾氣中殘余的硫通過加氫反應器后轉化為H2S,溶液流程采用質量分數45%的MDEA溶液對制硫尾氣進行再吸收,脫除尾氣中的H2S,以降低尾氣中的硫含量,然后將吸收后的富液通過熱再生循環使用,熱再生酸性氣體返回主燃燒爐再次燃燒。經吸收處理后,凈化尾氣中H2S和SO2體積分數均<10×10-6。

2 存在的問題分析

根據原設計,酸性氣燃燒爐和克勞斯反應器產生的硫黃分別通過一級硫冷器及二級硫冷器底部的液硫封進行回收,殘留的微量硫黃蒸氣會進入后系統,一小部分在加氫反應器中被轉化為H2S,剩余的硫黃在急冷塔內被洗滌水帶入氣化工段磨煤水槽進行回收利用。現發現在后系統內存在大量的硫黃,此種情況與原設計嚴重不符。換句話說,一級硫冷器及二級硫冷器底部的液硫封并沒有對硫黃進行有效回收。造成以上問題的原因分析如下。

(1)液硫封不能正常工作。對液硫封進行檢查,發現一級硫冷器底部的液硫封內存在大量炭黑,導致液硫封不暢通,無法有效分離硫黃。炭黑的來源如下:①烴類化合物及含碳類無機物在高溫下所形成的聚合物;②克勞斯反應器的催化劑粉末;③金屬與H2S所產生的FeS;④碳鋼設備所產生的鐵銹;⑤酸性氣燃燒爐耐火澆注料因受到氣流沖刷而掉落的澆注料粉末。

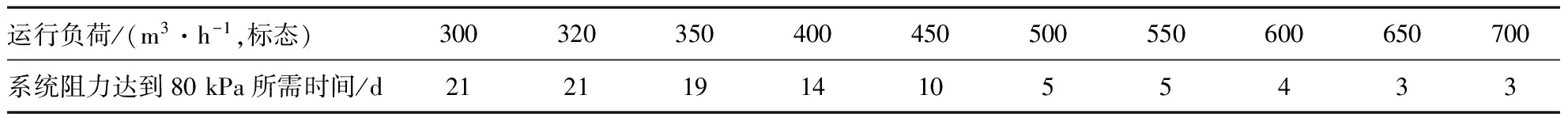

(2)一級硫冷器和二級硫冷器底部的液硫封超負荷運行。該系統原設計額定負荷下的接氣量為525.0 m3/h(標態),最高負荷下的接氣量為862.8 m3/h(標態),設計H2S質量分數為24.00%,最高負荷時H2S質量分數為27.38%;如果換算成當前酸性氣質量分數39.00%,該系統的額定負荷接氣量應為315.0 m3/h(標態),最高負荷接氣量為590.6 m3/h(標態)。在實際運行過程中,多次出現超過了該系統的最高負荷,導致工藝氣進入一級硫冷器及二級硫冷器后,硫黃不能完全進入液硫封,大量的硫黃會通過一級硫冷器以及二級硫冷器封頭的絲網除沫器進入后系統。不同運行負荷下系統阻力升高至最高允許值(80 kPa)所需時間統計見表1。

表1 不同運行負荷下系統阻力升至最高允許值(80 kPa)所需時間統計

由表1可以看出:實際運行負荷低于額定負荷時,運行時間最長,最長可達21 d;隨著運行負荷的提高,運行時間逐漸縮短,當實際運行負荷達到額定負荷2倍左右時,僅需要4 d便可達到最高允許值(80 kPa)。由此可見,隨著運行負荷的提高,尾氣夾帶硫黃量逐漸增加。另一方面,即使在額定負荷下運行,該系統也只能維持運行21 d,也就是說,該系統分離硫黃的能力與酸性氣處理能力不匹配,存在嚴重的設計問題。

(3)在實際操作過程中,由于系統波動、操作不當等原因造成工藝氣中硫黃含量增加,一旦超過了硫冷器的分離能力,此部分硫黃將會被帶入后系統。而尾氣冷卻器后未設計液硫封及硫黃捕集器,未得到有效回收的硫黃將會積聚在尾氣冷卻器封頭、尾氣管道及急冷塔內。

(4)根據原設計,該系統分離硫黃的能力為8.5 t/d,系統操作彈性為30%~120%,即該系統分離硫黃能力理論上最高可達10.2 t/d。而在實際運行中,硫黃的日產量從未超過8.5 t,但仍有大量的硫黃被帶入后系統。由此可見,該系統所設計的冷凝器及液硫封分離硫黃的能力偏小,無法滿足正常生產的需要。

3 系統優化及改造措施

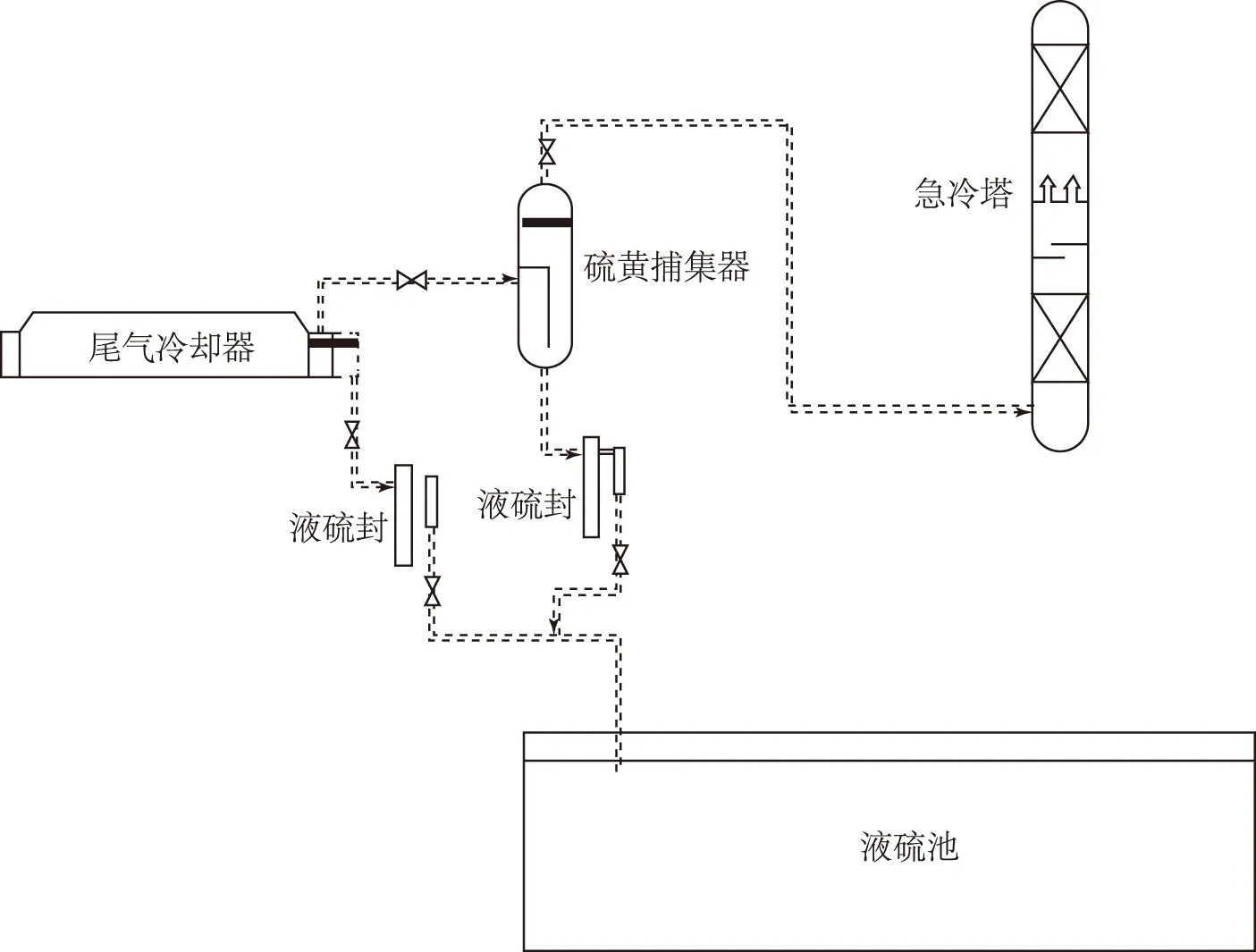

通過對系統存在的問題進行分析,采取了系統優化及改造措施,改造后硫回收工藝流程見圖1。

(1)液硫封入口處安裝視鏡,可方便監控液硫封的工作情況,一旦發現異常,應立即采取清理濾網等措施,防止液硫封因被炭黑堵塞等原因而不能正常地分離硫黃。

(2)尾氣冷卻器增加液硫封及絲網除沫器。尾氣冷卻器出口側封頭底部開孔(DN 50 mm),通過夾套管進入新增的液硫封,然后再通過夾套管引入液硫池。頂部工藝氣出口增加絲網除沫器,其中液硫封進、出口閥均為夾套旋塞閥(DN 50 mm),且入口夾套管須安裝視鏡。夾套管、夾套旋塞閥及液硫封接0.5 MPa蒸汽進行伴熱,冷凝液送管網回收。經改造后,尾氣冷卻器也具備了分離硫黃的能力,可當作三級硫冷器使用,減少了尾氣中的硫黃夾帶量。

(3)尾氣冷卻器至急冷塔尾氣管道增加硫黃捕集器及液硫封(見圖1)。自尾氣冷卻器頂部出來的工藝氣及硫黃粉末從硫黃捕集器中部進入,氣相自硫黃捕集器頂部進入急冷塔(T3402),液相自底部經夾套管引入液硫封,隨后進入液硫池。硫黃捕集器頂部出口管道頂端與中部入口管道的高度差應≥4.0 m,以防止液硫進入頂部管道。硫黃捕集器底部夾套管上安裝夾套旋塞閥及視鏡,液硫封出口安裝夾套旋塞閥,夾套管、液硫封、夾套旋塞閥及硫黃捕集器接0.5 MPa蒸汽進行伴熱,冷凝液送管網回收。改造完成后,尾氣中硫黃得到最大程度的分離,并可緩解因操作不當等導致大量硫黃進入尾氣管道所造成的危害。

圖1 改造后硫回收工藝流程

(4)尾氣冷卻器至急冷塔尾氣管道改為夾套伴熱管。自尾氣冷卻器頂部出來的工藝氣經過硫黃捕集器,然后進入急冷塔的所有尾氣管道均改為夾套管(接0.5 MPa蒸汽進行伴熱),冷凝液送管網回收。此改造可保證硫黃不會在該尾氣管道內積聚。

(5)硫冷器出口側封頭加長。根據原設計,一、二級硫冷器及尾氣冷卻器共用同一個殼程,封頭內部由擋板分開。這種設計的優點在于節省投資,但卻存在封頭內部空間過小、工藝氣在封頭內部流速過大、停留時間過短而不利于分離硫黃的缺點。為此,可將封頭加長1.0 m,底部液硫出口位于封頭末端,而封頭開口位置不變。根據流體力學原理,相對密度較大的工藝氣進入封頭后,會在封頭內部形成渦旋,硫黃液滴會被甩入封頭末端液硫管道內,由于被分離掉硫黃后相對密度較小的工藝氣回旋至頂部出口管道再送入后系統,大幅提高了硫黃的分離效率。

改造完成后,一、二級硫冷器將絕大多數的硫黃分離回收,殘留的微量硫黃隨著工藝氣進入尾氣冷卻器。由于尾氣冷卻器增加了液硫封,具備了分離硫黃的能力,殘留的硫黃得到進一步分離回收。如果尾氣冷卻器出口尾氣仍有殘留的硫黃,可繼續通過尾氣管道上新增的硫黃捕集器進行回收。由于尾氣冷卻器至急冷塔的尾氣管道改為夾套伴熱管,硫黃捕集器頂部出口的微量硫黃可隨著工藝氣進入急冷塔,被急冷水洗滌后進入急冷水泵濾網內,定期清理出系統。

4 結語

Fluor工藝是世界前沿的硫回收工藝,引進國內后,由于國內設計院對該工藝的理解與原設計意圖存在偏差或與工藝包供應商缺乏溝通等原因,極易出現管道布局不合理、設備選型不當、負荷設計過小等問題,極大地影響了企業的正常生產,造成不同程度的損失。通過實際運行后,找到問題的癥結所在,改造完成后,該系統已能正常投入運行。因此,引進國外先進技術時,一定要考慮到操作習慣及應用環境的差異,對于不適合國內生產情況的部分要及時做相應修改。

2016- 08- 14)