連續管作業機滾筒液壓傳動系統方案設計

劉平國,段文益,周忠城,楊 高,胡志強,顏家福

(中國石油集團鉆井工程技術研究院 江漢機械研究所,湖北 荊州 434000)

設計計算

連續管作業機滾筒液壓傳動系統方案設計

劉平國,段文益,周忠城,楊 高,胡志強,顏家福

(中國石油集團鉆井工程技術研究院 江漢機械研究所,湖北 荊州 434000)

為進一步提高連續管作業機滾筒的性能,使滾筒能更好地與注入頭進行協同工作,滿足各種作業工況要求(尤其對于橇裝設備及超深井復雜作業),對滾筒液壓傳動系統方案進行研究。通過分析滾筒工況,對3種滾筒液壓傳動系統方案進行對比分析,得出最優方案并進行試驗驗證。現場應用情況表明,所采用的方案能滿足作業時的多種控制要求及各種作業工況,操作簡單、安全可靠,進一步提升連續管作業機性能。

連續管;滾筒;液壓傳動系統;方案分析

隨著我國連續管技術的不斷發展,目前各油田都有數臺連續管作業機應用于固井、壓裂、測井等作業工藝,有效提高效益,降低綜合成本。特別是對于一些復雜工況及超深井、惡劣環境等情況時,連續管作業機體現出更強的優越性[1-2]。滾筒是連續管作業機的重要組成部分,其主要用于對連續管進行纏繞并與注入頭配合實現起管工況時對連續管進行收管,下管工況時對連續管進行放管,并保證在放管時連續管相對于下管方向有一定張力,不使連續管在滾筒上產生“蜂窩”[3]。本文分析了滾筒的具體工況,對3種滾筒液壓傳動系統進行分析與比較,得出最優方案并通過現場應用進行驗證,能夠很好地滿足各種作業工藝要求。

1 滾筒工況分析

滾筒為焊接結構件,主要部件包括:滾筒體總成、底座、內外部管匯、排管器總成、驅動總成等。滾筒一方面用于纏繞連續管,另一方面通過滾筒體總成的空心軸及高壓旋轉接頭和高壓管匯連接外部設備,將作業時的循環液及作業工具送入到井內進行相關作業。驅動方式采用“液壓馬達+行星減速器”的方式并帶有剎車制動裝置,保證滾筒工作時的可靠性、平穩性及安全性[4]。連續管作業機作業時滾筒與注入頭相互配合對連續管進行控制使其始終保持一定的張緊狀態。起管工況時注入頭對連續管的作用力小于滾筒對連續管的作用力,因此能將連續管纏繞到滾筒上;下管工況時注入頭對連續管的作用力大于滾筒對連續管的作用力,因此能將連續管往井內送。排管器總成用于進行自動排管和強制排管,保證將連續管分層均勻排列在筒體上,并有計數器用于記錄起下油管的長度,潤滑裝置將潤滑液噴淋到連續管上對其進行潤滑和起到防銹作用,進一步提高連續管的壽命。

2 滾筒液壓傳動系統方案

滾筒液壓系統主要用于為滾筒馬達、滾筒馬達剎車、排管離合器、排管臂升降、強排馬達及油管潤滑等提供動力[5]。本文主要分析為滾筒馬達提供驅動的液壓傳動系統,其余部分不進行詳細分析。由于滾筒需要與注入頭進行協同工作,起管工況時滾筒馬達需提供主動力,使油管能從井內提升并整齊纏繞到筒體上;下管工況時為保證連續管上持續有一定張力,滾筒馬達需提供與注入頭馬達對油管作用力方向相反的力,此力稱為張緊力。該張緊力又不宜太大,以正好保持連續管拉直為最好[6]。即下管工況時滾筒馬達驅動力與滾筒實際轉動方向相反,滾筒處于被注入頭反拖狀態,此時滾筒馬達處于泵工況。針對滾筒的液壓傳動系統有以下3種方案。

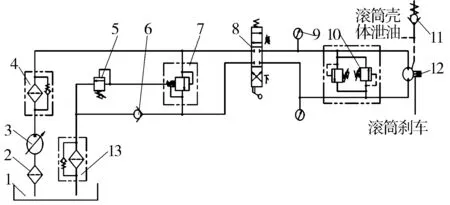

2.1 方案一

此方案為單泵控制,如圖1所示,采用柱塞變量泵3,在主油路上設置遙控溢流閥7對壓力進行設定,再通過遠程直動式溢流閥5對滾筒的工作壓力進行調節。在主油路上設置手動換向閥8對滾筒馬達的運轉方向進行控制。由于一直需保持連續管上有一定張緊力,因此一般情況下都是將手動換向閥8置于起管工作位。在回油路上設置單向閥6作為背壓閥,滾筒馬達附近設置有雙向溢流閥10對馬達進行保護,滾筒馬達剎車單獨進行控制。

在實際應用中,由于單向閥6一般開啟壓力最大約為0.5 MPa,對于車裝連續管作業機連接管線較短,該壓力基本能滿足要求。但是,對于連續管橇裝設備,由于需增加中間過渡管線,0.5 MPa背壓時會出現滾筒馬達供油不足導致馬達異響及爬行,從而使馬達受損的情況。因此,該方案利用單向閥作為背壓閥,其穩定性及可靠性欠缺,不能很好地滿足各種機型。另外,在工作過程中溢流閥一直處于溢流狀態,使整車液壓系統發熱量增加,不利于整車液壓系統的散熱,長時間工作時會出現直動式溢流閥5手柄燙手的情況。

1—油箱;2—吸油過濾器;3—變量泵;4—高壓過濾器;5—直動式溢流閥;6—單向閥;7—遙控溢流閥;8—手動換向閥;9—壓力表;10—雙向溢流閥;11—單向閥;12—滾筒馬達;13—回油過濾器。

2.2 方案二

此方案為雙泵控制,如圖2所示,大排量柱塞變量泵3通過分流塊5一路油液用于滾筒馬達動力供應,其余分配到整車設備其他各分液壓系統。滾筒馬達供油回路上設置有調速閥15對滾筒的速度進行調節,并同樣設置遙控溢流閥8通過遠程直動式溢流閥7對滾筒馬達工作壓力進行調節。滾筒換向利用液控換向閥9,采用遠程手動換向閥14進行控制,使控制系統更方便簡潔。設置雙向溢流閥11對馬達進行保護,滾筒剎車單獨進行控制。另外,單獨利用小排量定量泵18作為滾筒背壓補油泵,在下管工況時對滾筒馬達進行補油,并在補油泵回路上設置直動式溢流閥16,依據各種機型需要對補油壓力進行設定。

此方案通過單獨補油泵進行背壓補油,并能通過溢流閥對背壓進行調節,能很好地滿足各種車型要求,滾筒馬達換向操作時也較容易。但是,此方案需利用2臺液壓泵同時進行工作,并需增加液壓閥件及相關附件。此方案仍然存在工作過程中溢流閥一直處于溢流狀態,并且是2個溢流閥同時處于溢流狀態,使整車液壓系統發熱量進一步增加,更不利于整車液壓系統的散熱。

1—吸油過濾器;2—回油過濾器;3—變量泵;4—高壓過濾器;5—分流塊;6—溢流閥;7—直動式溢流閥;8—遙控溢流閥;9—液控換向閥;10—壓力表;11—雙向溢流閥;12—單向閥;13—滾筒馬達;14—手動換向閥;15—調速閥;16—溢流閥;17—高壓過濾器;18—定量泵;19—油箱。

2.3 方案三

此方案為單泵控制,如圖3所示,大排量柱塞變量泵2通過分流塊4將一路油液用于滾筒馬達動力供應,其余分配到整車設備其他各分液壓系統。滾筒馬達動力供油回路上設置有調速閥13,可對滾筒的運轉速度進行調節。此方案關鍵點在于滾筒馬達動力供油回路上設置2個先導式減泄壓閥8,分別連接滾筒馬達的進出油口,利用手動球閥7進行切換,再通過直動式溢流閥6對先導式減泄壓閥8中的某一個進行壓力調節。在滾筒馬達回路上同樣設置有雙向溢流閥10,滾筒馬達殼體泄油和滾筒剎車同樣單獨進行控制。

此方案主要充分利用先導式減泄壓閥具有最低調節壓力這一特性,選用SUN公司的PVH-LAN型閥,通過遠程控制能在0.7~21 MPa對壓力進行調節,能很好地滿足各種型式連續管作業機的要求。針對不同工況,通過手動球閥7進行切換,對先導式減泄壓閥8進行調壓,當調節一個先導式減泄壓閥8的壓力時另一個則處于泄壓狀態,供油路能根據需要調至所需壓力,而回油路上則形成0.7 MPa以上的背壓,能實現滾筒馬達一個油口供油另一個油口進行背壓補油。0.7 MPa以上的補油壓力能滿足各種機型滾筒馬達處于泵工況時的補油需要,消除馬達出現爬行和吸空等現象。由于工作壓力調節是通過控制先導式減泄壓閥8的先導流量,先導流量大約為0.25~0.33 L/min,控制簡易且直動式溢流閥6的發熱量也較小,能減小系統發熱量,消除直動式溢流閥6手柄發燙等問題。

1—吸油過濾器;2—變量泵;3—高壓過濾器;4—分流塊;5—溢流閥;6—直動式溢流閥;7—高壓球閥;8—先導式減泄壓閥;9—壓力表;10—雙向溢流閥;11—單向閥;12—滾筒馬達;13—調速閥;14—回油過濾器;15—油箱。

綜合以上3種方案,方案一控制系統簡易,但切換方向時沖擊較大,單向閥作為背壓閥不能滿足各種機型且可靠性不高,下管工況時易出現滾筒馬達吸空等現象,且溢流閥發熱量較大,對于橇裝式連續管作業機不宜采用。方案二的液壓系統較復雜,需2臺泵同時進行工作,成本較高,起管工況時需將直動式溢流閥16壓力調至最低,定量泵18處于完全卸壓狀態否則需增加供油回路壓力,下管工況時又需將直動式溢流閥16壓力調至所需工作壓力,操作較復雜且為兩溢流閥同時溢流發熱,進一步增加液壓系統發熱量。方案三采用單泵控制,通過主油路對兩先導式減泄壓閥同時供油一個作為工作閥時另一個作為背壓閥,利用先導式減泄壓閥本身特性。很好地解決回油背壓工況能適應各種型式連續管作業機的要求,操作簡易且發熱量小,此方案為最佳方案。

3 試驗及現場應用

最終確定采用方案三。系統安裝完成后在中石油連續管作業機試驗室及井場試驗基地進行反復試驗。試驗表明滾筒速度能很好地進行控制并保持平穩,滾筒響應迅速能較好地與注入頭進行協同工作。滾筒馬達在最高速度運行時未出現吸空及異響等現象,且整個系統發熱量也較小,處于合理范圍之內;操作簡單方便,只需對直動式溢流閥進行調節即可,正常作業時球閥一直置于起管位。目前,該系統已成功應用于LG360/45Q-5000、LG270/45QT及LGD73-3500等型號的連續管作業機,在各油田分別進行多種工藝的連續管作業,取得良好效果。使整套設備液壓系統的性能進一步提升,安全性及可靠性進一步得到提高,操作方便,進一步降低作業時的風險。

4 結論

1) 對3種滾筒液壓傳動系統的對比分析,并通過試驗及現場應用的驗證,證實方案3為最佳方案,已在不同型式的連續管作業機中廣泛使用。

2) 采用方案三使滾筒液壓傳動系統簡單可靠,操作性強,進一步提高連續管作業機滾筒的性能;有效減小液壓系統發熱量,提升了連續管作業機整體性能;滾筒能更好地與注入頭進行協同控制工作,提升連續管作業機的可靠性、安全性。

3) 方案三主要通過創新利用元件本身的特性,達到良好的控制效果,使滾筒反拖工況時能平穩運行,提高整機性能。

4) 后續需再結合不同管徑的連續管及連續管滾筒等不同規格及工況進行測試,進一步深入分析從而提升連續管作業機整機操作性能。

[1] 楊高,張士彬,劉壽軍,等.連續管注入頭驅動液路系統設計及優化[J].石油機械,2013,41(11):96-99.

[2] 曹和平,周忠誠,張志海.海陸兩用模塊化橇裝式連續管作業機的研制[J].石油機械,2012,40(11):123-125.

[3] 彭嵩,王愛國,馬青芳.連續管測井機注入頭液壓系統的設計[J].機床與液壓,2011,39(2):68-70.

[4] 郭峰,張保弟,孫曉明,等.連續管作業機滾筒的研制[J].機電產品開發與創新,2012,25(3):54-55.

[5] 張建慶.連續管作業機注入頭與滾筒協同動作液壓方案與分析[J].液壓與氣動,2011(1):69-71.

[6] Anon.Topical report coiled tubing:state of the industry role for NETL.U.S.department of energy[R].2005( 6):12-19.

Design of Hydrauic Transmission System of Coiled Tubing Unit Reel

LIU Pingguo,DUAN Wenyi,ZHOU Zhongcheng,YANG Gao,HU Zhiqiang,YAN Jiafu

(JianghanMachineryResearchInstitute,DRI,CNPC,Jingzhou434000,China)

In order to further improve the performance of coiled tubing unit and make the reel work better together with injector to satisfy all kinds of operating conditions,especially for skid-mounted equipment and complex operation in ultra deep wells,the hydraulic transmission system of the reel was studied in this paper.On the basic of analysis of three reel’s hydraulic transmission systems,the optimal solution was obtained,which is verified by test.Eventually,the field application shows that the adopted solution can satisfy variety of working conditions.It is safe,reliable and simple to operate,thus the performance of the coiled tubing unit get further improved.

coiled tubing;reel;hydraulic transmission system;solution analysis

1001-3482(2017)01-0022-04

2016-06-24 基金項目:中國石油集團重大工程技術推廣項目“連續管作業技術推廣專項”(20120811)

劉平國(1986-),男,江西吉安人,碩士,2013年畢業于燕山大學液壓專業,現從事連續管技術與裝備的研究,主要研究方向:液壓與控制系統,E-mail:pingguo1376@163.com。

TE933.802

A

10.3969/j.issn.1001-3482.2017.01.005