特殊過程質量管控方法探索

徐 升

產品質量特性形成過程中往往伴隨著大量的特殊過程,特殊過程亦可稱為特種工藝,其影響因素較多,形成直觀不易發現,用常規測量方法無法完全檢測,必須采用特殊測量手段或進行破壞性檢測才能控制和檢查產品內在質量的過程。因此特殊過程的質量控制是產品質量保證的重要組成部分,加強特殊過程的質量控制,對產品質量有著重要的意義。

1 特殊過程的識別

GJB 1405A-2006《裝備質量管理術語》中指出特殊過程是指直觀不易發現、不易測量或不能經濟地測量的產品內在質量特性的形成過程,在機械加工中常見的有鑄造、鍛造、焊接、表面處理、熱處理、膠接等過程。GJB 9001B-2009《質量管理體系要求》中規定當生產和提供過程的輸出不能由后續的監視或測量加以驗證,使問題在產品使用或服務后才可以顯現,組織應對任何這樣的過程實施確認,這樣的過程可以認為是特殊過程。

因此特殊過程往往具備二個重要特征,第一是形成的產品合格情況不易或不能經濟的加以驗證;第二是形成的產品質量特性不能通過常規檢測方法或手段進行直接測量或監控加以驗證,在產品的使用或服役過程中才可以顯現。對此趙濤[1]曾提出“工藝主線四看”法識別特殊過程,而劉勇[2]也指出了并非所有的“特殊過程”都需要確認,因此特殊過程的識別除了緊扣二個重要特征之外還需要以實際的工藝流程為基礎,合理、科學的進行識別。

2 特殊過程的確認

GJB 1405A-2006中指出確認是“通過提供客觀證據對特定的預期用途或應用要求已得到滿足的認定”,特殊過程確認是對生產部門的生產條件能否滿足工藝要求,是否具有制造出合格產品的能力的一種評價和判定的過程,是對過程能力保證和影響因素綜合確認的過程。結合實際生產過程,特殊過程確認的主要內容如下。

2.1 人員

特殊過程中涉及的操作人員、檢驗人員、中轉人員等相關人員必須經過考核和培訓,具備專業知識和實際操作技能培訓、考核,有良好的質量意識和職業素質,并持有相對應的上崗操作資格證。

2.2 設備

特殊過程中使用的設備包含生產設備、工藝類的輔助設備等,所有的設備使用能力必須符合工藝規程要求,主要確認的內容有:

● 特殊過程中使用的設備必須配有顯示(或自動控制)工藝參數的檢測、計量儀器儀表,對生產過程中的參數進行記錄。

● 特殊過程中使用的設備應按其技術條件驗收,經調試、鑒定合格后方可投入正常使用,確認合格后設備必須配備專用的“完好設備”標牌或標簽,鑒定不合格或超出有效使用期應立即掛禁用標識或向有關部門報告。

● 特殊過程中使用的設備必須執行定期進行鑒定和保養制度,確保滿足技術要求,建立設備使用、點檢、保養與維修記錄。

2.3 原材料

特殊過程中使用的原材料必須在本單位物資采購目錄中規定的單位采購,而特殊過程使用的材料必須符合材料對應的技術標準規定,出廠有對應的合格證明文件。在入廠復驗時,還需對原材料的符合性情況進行判斷,必要時還應對材料的化學成分、力學性能等指標進行第三方檢測,確保原材料符合使用要求。

原材料的采購、檢驗、中轉、使用等過程中,嚴格執行進貨驗證、入庫、保管、標識與發放制度,確保原材料采購正確,分類保管,中轉可控,過程追溯,若確實生產進度緊張,可通過原材料緊急放行或讓步接受先將原材料投入使用,同時做好標識,但相關的驗證等工作必須同步進行,如驗證無法滿足,生產中涉及的原材料,全部追回封存,不得使用在交付產品中。特殊過程所使用的工作介質必須按工藝要求進行配制、定期分析與維護,確保滿足工藝文件的要求,并保存好原始記錄。

2.4 工藝方法

工藝方法直接表現形式為工藝文件的執行,由此可見工藝文件是特殊過程中的指令性文件,是對特殊過程實現的指導,對特殊過程質量的影響較大。該類工藝文件需要涵蓋材料選擇、設備參數、操作規程、 過程參數控制(記錄)、檢驗要求等內容。工藝文件經評審后方可執行,現場的工藝文件必須為最新正式有效版本,并配有相應的過程參數記錄表格,過程參數及試驗結果必須如實記錄,以表明過程參數實施了連續的監視和測量。

2.5 環境

特殊過程在實現的過程中,應保證生產環境符合工藝文件的要求,如溫度、濕度、整潔等,同時還需要對相應指標進行監測,配備專門的監測設備,定期進行環境達標情況檢測。作業場地采取適宜的減噪或隔音措施,避免對人員產生傷害,對于有害物質產生的工作環境,還應該保持良好的通風,具有可靠的安全措施,設置逃生通道,對有害物質的濃度進行實時監控。作業過程中產生的“廢水、廢氣和廢渣”的三廢品排放,還應符合國家有關環保規定。作業場地中相關產品、物品、設備的擺放應該符合6s管理規定,并用相關標識加以區分。

2.6 檢測

特殊過程實現應設置合理的質量控制點和檢驗內容,對過程參數進行連續的監視和測量,根據檢驗內容選擇合理的檢驗方法和檢測設備,對于破壞性的檢測應明確相應的時機和批次要求等信息。檢測內容如實記錄,以滿足數據分析和可追溯性的要求。檢測過程中使用的測量工具、儀器等設備,應經過檢定和校準,在有效內使用并有檢定合格標識。

3 特殊過程的再確認

經過確認的特殊過程,后續執行時,必須按照確認的工藝、設備、操作人員等保證產品生產狀態的一致性,保證特殊過程的質量可控,產品的可追溯性。而在實際的生產過程中,特殊過程中涉及的“人、機、料、法、環、測”6大要素,隨著時間或空間的客觀變化,而導致過程出現一定的差異性。在這種情況下,通常需要對該特殊過程實行“再確認”,以便保證過程質量特性的穩定輸出。在生產過程中出現下列情況,應當對特殊過程實行“再確認”。

● 對于定崗的關鍵作業人員更換而帶來狀態改變;

● 因生產場地變動,重新組裝生產線;

● 生產設備性能更新、改造、大修達到一定期限,重新再啟用;

● 生產線在正常運行時間達到2年(距離上次確認時間不超過24個月);

● 設備、工裝、檢測裝置和環境控制系統等在運行過程中,出現產品合格率飄移不穩定;

● 生產工藝長時間停用,重新啟用;

● 工藝改進或變化,如監控內容和檢測項目發生改變、控制參數更改、輸入的原材料狀態改變等;

● 顧客要求的質量特性發生變化或出現批量不合格品。

針對上述再確認情況,我們要根據產品的特點、批次、質量狀況等方面加強再確認控制。

4 特殊過程質量管控中存在的問題

4.1 特殊過程識別不準確

特殊過程識別是特殊過程確認的前提,關系到特殊過程是否有效監控,產品質量特性能否滿足技術要求。特殊過程的識別應在設計完成后,在試生產的過程中進行,最遲應在正式投產前進行。實際生產中往往存在特殊過程識別不準確的情況,認為凡是涉及到焊接、涂覆、熱處理等都必須進行特殊過程能力確認,易造成注重形式、忽視內在的現象。因此在特殊過程識別時,緊抓工藝路線,對產品性能、功能、可靠性等指標實現過程進行甄別,結合產品的技術要求和具體的質量特性,確保過程識別準確。

4.2 特殊過程確認活動不充分[3]

特殊過程確認活動往往存在對過程影響因素進行簡單確認的情況,例如有些單位在確認時,則認為對設備的認可就是確認設備完好情況或是否在有效使用期限內;對人員資格的鑒定就是確認人員是否持有上崗證;對工藝方法的確認就是編制工藝文件是否履行審簽手續;驗證項目滿足單一指標要求;生產環境確認則認為滿足6S規定即可。這樣的確認就違背了能力確認的本意。能力確認既要確定人員的理論知識和操作實踐技能是否能夠勝任該工作,又要確認工藝方法只能不能真正指導和確保產品質量特性的形成。生產使用的設備不只是完好設備,更應該是滿足工藝生產要求,具備過程監測能力和參數精確記錄的能力,合理的維護周期,才能保證設備的功能穩定。確認過程中涉及的驗證項目既要齊全,又要深入,還要驗證方法可行,從而充分反應該過程形成的質量特性的真實能力。特殊過程實現的生產現場環境不但要滿足工藝文件的要求(如溫度、濕度),還要符合國家相關環境規定和6S規定。

4.3 特殊過程再確認執行不順暢

生產過程中若出現上文提到的再確認條件時,必須執行特殊過程再確認。當前,有的生產單位對特殊過程確認沒有建立臺賬,缺乏定期或不定期分批次確認的意識,也對再確認沒有明確規定,或者存在可操作性差和針對性不強的規定,導致再確認工作無法落實,甚至存在排斥現象,主管認為特殊過程已經形成典型工藝,局部因素變化,不會對工藝流程出現擾動,如設備長期擱置未使用,恢復生產時,讓為設備沒有變化,沒有在確認的必要。因為特殊過程確認是有時效性的,不是一勞永逸的,為了消除產品質量隱患,必須建立再確認制度,堅決執行再確認工作,確保再確認工作順暢有效。再確認工作執行前,需要認真策劃再確認方案,如再確認周期可以是定期,也可以是定批;再確認驗證工作可以立足之前產品適當調整等。

4.4 外協產品特殊過程控制不全面

因內部產能等條件不足,不可避免的出現了部分特殊過程外協的情況,當前外協的特殊過程甲方通常采用技術協議等方式提出要求,滿足要求,即接收,否則拒收,這在一定程度上影響了生產進度,也易造成不必要的資源浪費,也有質量不可控的風險,如電子束焊接原則上只允許2次補焊,但實際操作過程中,對于標準的執行存在意識上的差異。

因此在外協產品特殊過程的控制上,應該是全面的,首先從供方的生產能力、檢測能力、風險控制能力等方面充分評估,確定合格的供方,敲定供方的能力范圍;確定合格的供方后,還要根據外協產品的特點,與供方充分溝通技術、工藝難點,主動提出要求,和供方共同編制特殊過程確認和再確認準則。供方根據準則首先進行試樣生產,不得出現用產品代替試樣的情況,試樣生產結束后,要根據策劃的驗證項目進行充分的驗證,滿足要求的,編制確認報告,經過甲方評審后,開始正式產品的生產,在生產的過程中,還應該根據再確認準則,對生產過程進行監督檢查,確保產品質量。

5 特殊過程控制在定型裝備中的應用

某型定型裝備中組件殼體是重要的組成單元,單套裝備中有300多件組件殼體。組件殼體中液體冷卻水道采用機械鉆削,最后用電子束焊接封堵成型,最終形成密閉的水道。如圖1所示。

該殼體不但要求極高的尺寸精度,也要求通過高可靠性的電子束焊接來形成液冷水道。電子束焊接是將高能電子束作為加工的熱源,用高能量密度的電子束轟擊焊件接頭處的金屬,使其快速熔融,然后迅速冷卻來達到焊接的目的。

5.1 特殊過程識別

該組件殼體采用電子束焊接成型,焊接質量的優劣往往通過力學性能,金相組織,組織缺陷等方面加以表述,而此類質量特性無法通過解剖等方式驗證,在該殼體電子束焊接成型后,無法通過常規的測量方式進行檢測,只能在后續裝備的服役過程得以驗證。因此經過分析,該殼體的電子束焊接是特殊過程,在生產過程中必須加以控制。

5.2 電子束焊接特殊過程確認(再確認)內容

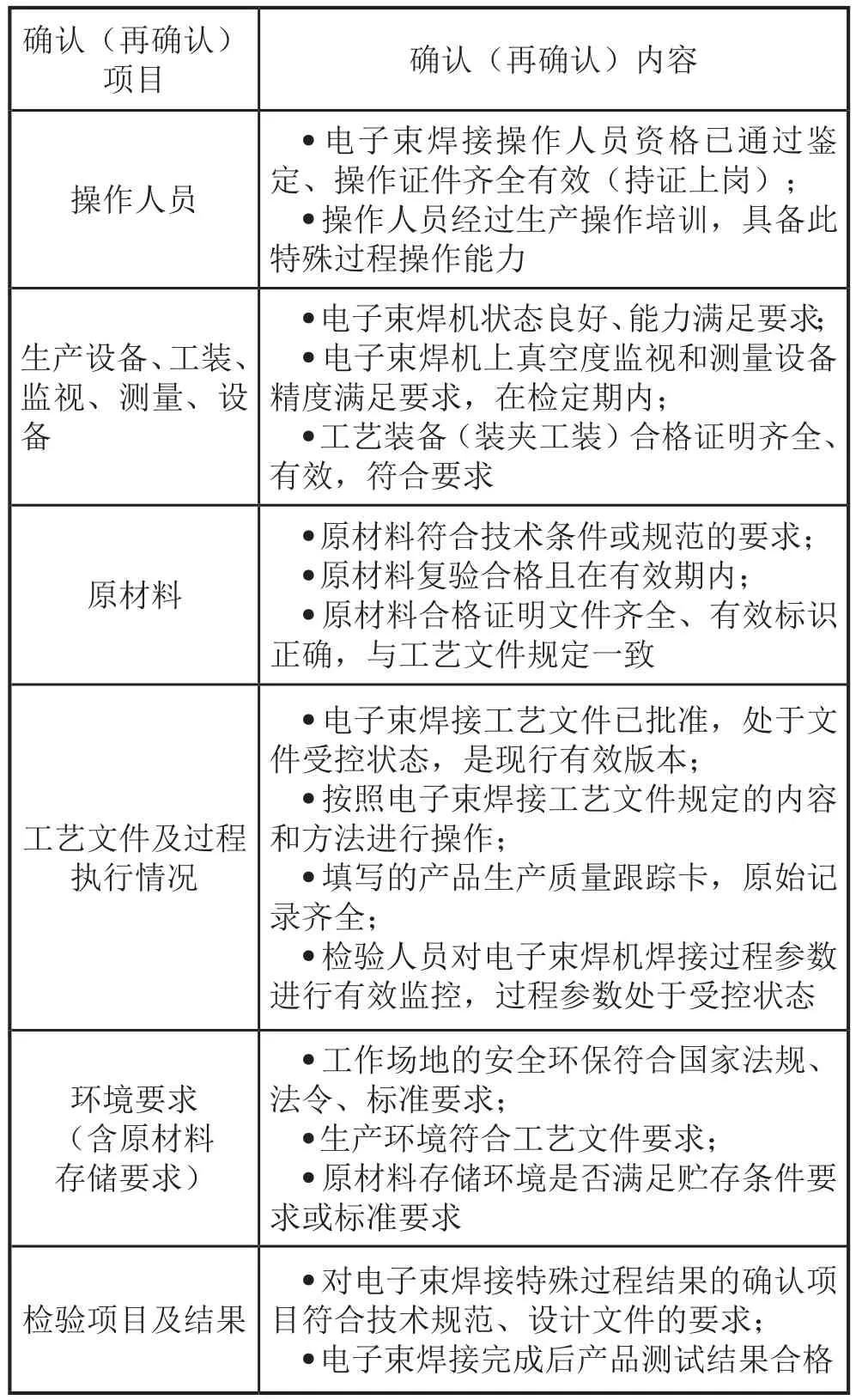

在組件殼體電子束焊接之前,必須完成電子束焊接的能力確認,針對電子束焊接特殊過程,制定具體的確認內容,見表1。

5.3 電子束焊接特殊過程確認(再確認)方式

該組件殼體在電子束焊接之前,充分分析產品結構特點和加工,并制定了合理的試驗樣件和詳細的驗證方案。從焊接后樣件的金相組織、力學性能、焊縫內部質量、外部質量等方面,制定了金相觀察、拉伸試驗、X射線檢測、顯微放大鏡目視等驗證項目,最終確定了電子束焊接工藝參數,具體見表2。

該雷達裝備中組件殼體數量較多,批次性交付,交付時間跨度大,結合上述特點,為保證特殊過程可控,隨時對產品的合格率進行監控,提出了批次確認、周期確認和產品合格率下降確認的“三向確認制”想法,如有一個環節出現,立即進行確認,具體確認方式如圖2所示。

“三向確認制”即從產品批次、年度周期和合格率三個維度不斷往前推動,在生產的過程中,始終能夠保持二種或二種以上的確認,定期對過程產物進行解剖驗證,從而保證特殊過程始終處于受控狀態。

表1 電子束焊接特殊過程確認(再確認)項目及內容

表2 電子束焊接工藝參數

6 結束語

特殊過程是產品質量特性形成的一個重要環節,是一項系統的工作,充分認清“人、機、料、法、環、測”6大因素對特殊過程的影響,通過準確的識別,合理的策劃,準確的實施,建立完整的特殊過程確認和再確認規章制度,定型裝備采用批次確認、周期確認和產品合格率下降確認的“三向確認制”,可以確保產品的過程可控,保障了裝備的質量穩定、可靠。

[1] 趙濤. 談特殊過程和關鍵過程的控制[J]. 質量與可靠性,2011(2).

[2] 劉勇. 如何有效進行特殊過程能力確認和控制[J]. 機電元件,2011,6(3).

[3] 馬俊文. 機械加工特殊過程質量管理的問題剖析[J]. 新技術新工藝,2013(11).