核電站凝汽器故障信號定值設置分析

黃美華, 蘇 鴻

(深圳中廣核工程設計有限公司, 廣東深圳 518172)

核電站凝汽器故障信號定值設置分析

黃美華, 蘇 鴻

(深圳中廣核工程設計有限公司, 廣東深圳 518172)

某核電廠在調試期間,因凝汽器壓力定值設置不合理觸發凝汽器故障信號。從核電廠核島、常規島工藝、儀控專業全面分析了問題原因。利用傳熱學原理、凝汽器瞬態計算軟件,進行了詳細計算和風險判斷,最終給出優化設計方案。解決方案有效提高了核電廠反應堆、汽輪機運行安全性和經濟性。

凝汽器; 故障; 壓力定值; 優化設計

某核電廠6臺百萬級核電機組,1~4號機組采用CPR1000堆型,5~6號機組采用ACPR1000堆型。每臺機組兩個低壓缸,配兩個凝汽器,循環水泵采用2臺50%配置方案。

2013年12月29日,1號機組沖轉過程中,汽輪機高壓缸1號瓦振動高導致機組跳機。機組惰走過程中,凝汽器真空破壞閥兩次自動打開,凝汽器壓力維持在30~45 kPa。真空破壞閥打開對凝汽器傳熱系數有重要影響,空氣使凝汽器換熱惡化,真空快速上升。真空達到閾值觸發凝汽器故障信號和凝汽器不可用信號,導致緊急停堆和閉鎖核島往凝汽器排放蒸汽,某些事故工況下存在核島一回路超溫超壓風險。

筆者對CPR1000系列堆型“凝汽器故障”“凝汽器不可用”信號設計進行簡要說明,分析該電廠當前邏輯設計風險。根據傳熱學基本原理,就幾種特殊工況進行凝汽器瞬態計算分析,給出合理設計優化方案,最大限度地保證汽輪機設備安全情況下,通過合理設置凝汽器故障定值,避免了不必要的跳堆事件發生,提高了核電廠的安全性和可用率。

1 信號設置的目的和原理

核電廠主蒸汽系統將蒸汽發生器產生的主蒸汽送往下游相關設備和系統,包括汽輪發電機組、通往凝汽器和大氣的蒸汽旁路系統、除氧器、輔助蒸汽轉換器等。CPR1000系列百萬級核電廠3個蒸汽發生器通過3條主蒸汽管道送往常規島廠房內的主蒸汽母管,再分配到各用戶。每條蒸汽管道設置7個彈簧式安全閥,其中2個起跳壓力整定值為8.5 MPa,5個整定值為8.7 MPa。為避免安全閥頻繁動作(核電廠二類事件),需要設置“凝汽器故障”作為觸發緊急停堆的信號,并在緊急停堆后允許核島繼續向凝汽器排放蒸汽10~12 s。凝汽器壓力上升到一定值時,觸發“凝汽器不可用”信號,閉鎖汽輪機旁路蒸汽閥,禁止向凝汽器排放[1]。

汽輪機旁路排放系統(GCT)通常包括三個部分:向凝汽器排放系統、向除氧器排放系統和向大氣排放系統[2]。對于某些核電廠,向凝汽器排放系統設計流量約為74%主蒸汽流量(核島名義熱功率在2 905 MW下的主蒸汽流量,下同)。而該核電廠取消了向除氧器排放系統設計,使排凝汽器的旁路蒸汽流量達到85%主蒸汽流量。由此可見,該核電廠凝汽器某些工況下的工作條件更惡劣,“凝汽器故障”“凝汽器不可用”信號的合理設置,對堆、機運行安全至關重要。

2 當前設計及其風險分析

2.1 緊急停堆邏輯設計

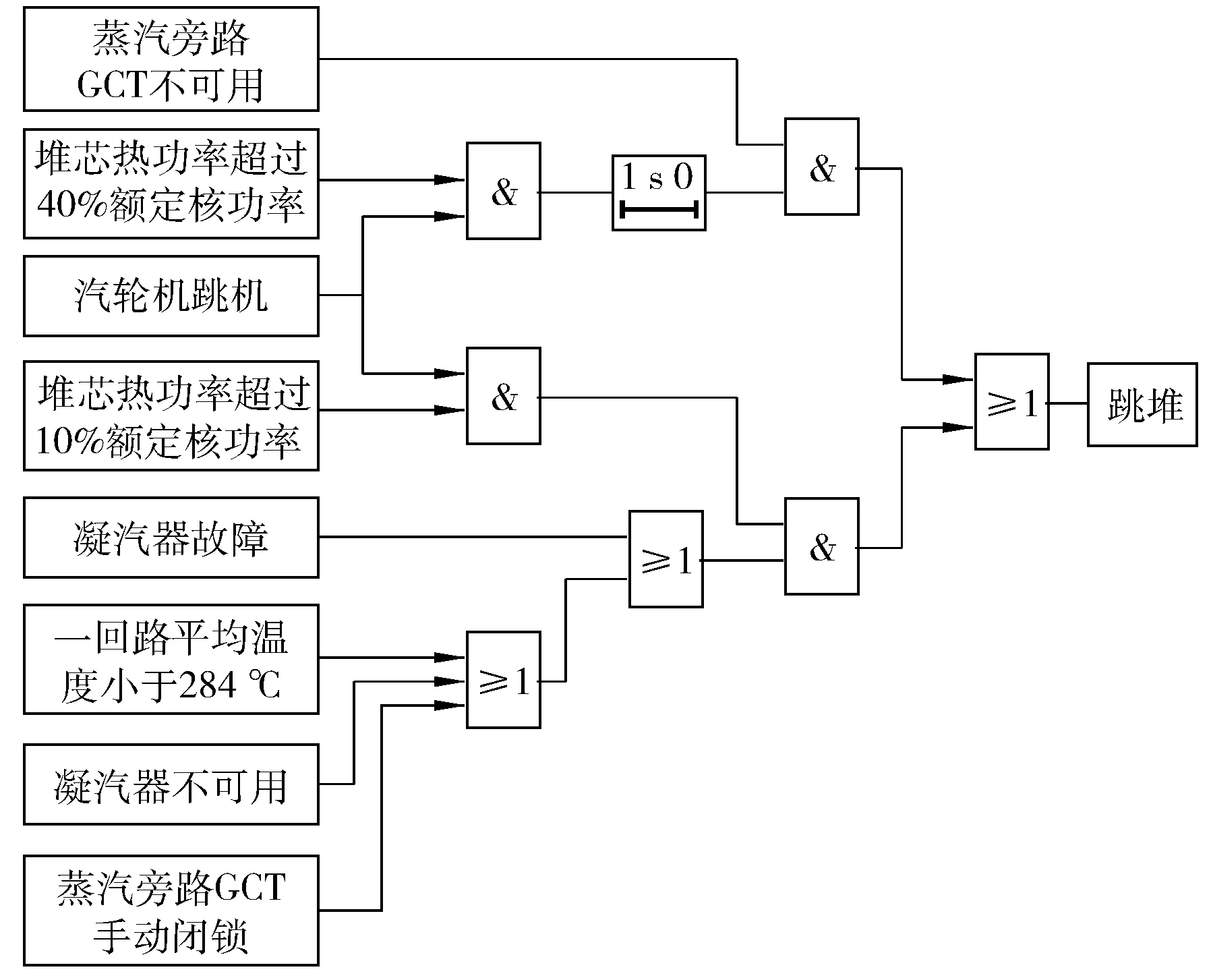

汽輪機跳機會使一、二回路功率瞬時失衡,使一回路溫度和壓力迅速上升,一定條件下必須緊急停堆。反應堆緊急停堆(簡稱跳堆)保護有幾個方面[2],其中因汽輪機跳機觸發的情況如下:

(1) 當堆功率超過10%額定核功率時,如果汽輪機跳機信號(分A、B列兩列冗余信號送核島,每一列3取2送出一個跳機信號,任何一列信號存在都發出跳機信號給核島)存在;同時“凝汽器故障”(分A、B兩列,取或門),或“凝汽器不可用”(分A、B兩列,取或門)、或汽輪機旁路蒸汽調節閥手動閉鎖信號存在,或者一回路平均溫度低于284 ℃時,則發出跳堆信號。

(2) 當堆功率超過40%額定核功率時,如果汽輪機“跳機”,延時1 s,并且主蒸汽旁路GCT(核島)不可用信號存在,發出跳堆信號。

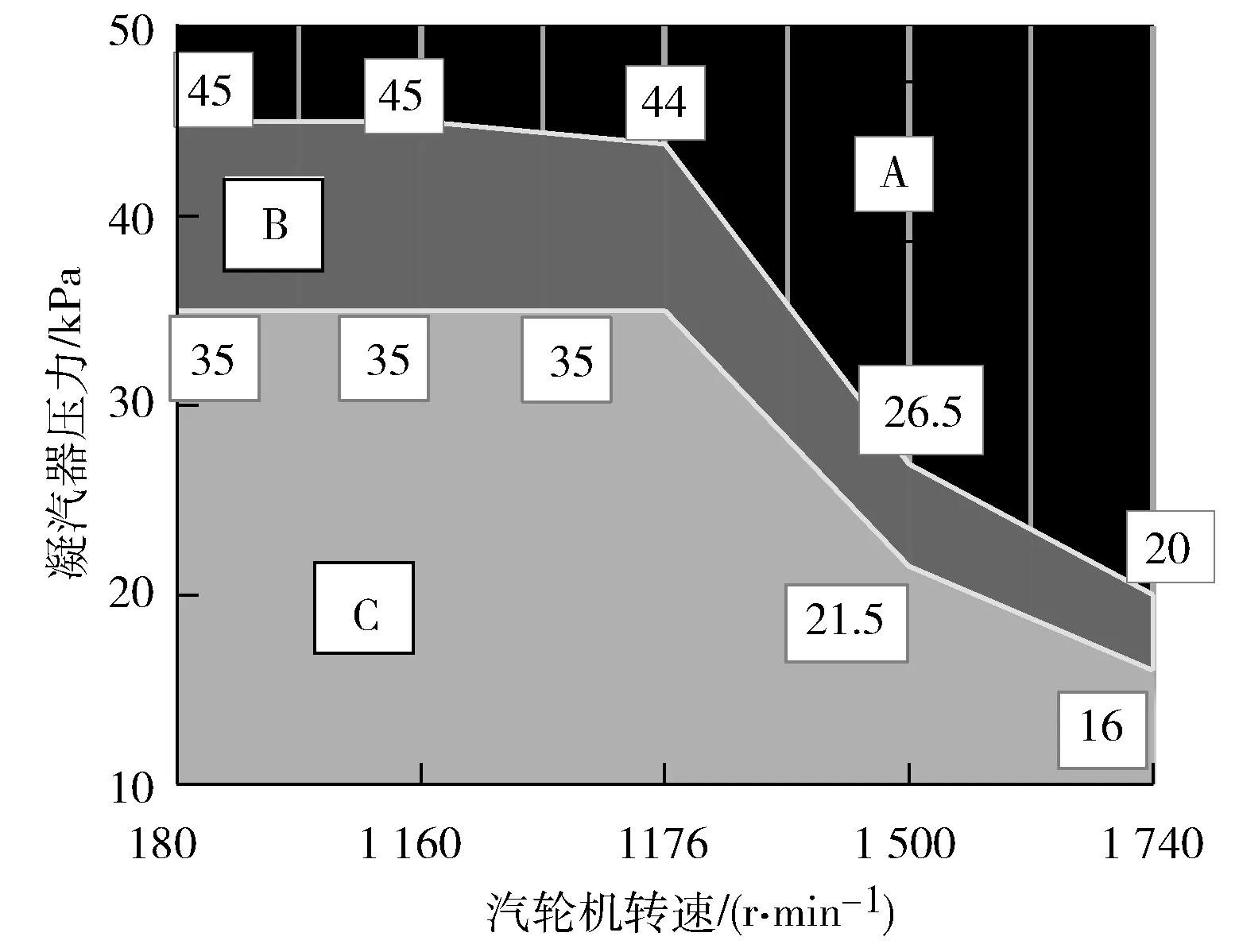

該核電廠汽輪機跳機保護引發的跳堆邏輯關系可簡化為圖1。

圖1 汽輪機跳機引發的跳堆保護邏輯示意圖

2.2 跳機邏輯設計

該核電廠汽輪機保護系統跳機信號的產生有:

(1) 發電機瓦溫高(>107 ℃)。

(2) 發電機瓦振高(>10.5 mm/s)。

(3) 汽輪機軸瓦溫度高(>130 ℃)。

(4) 汽輪機軸瓦振動高(>10.5 mm/s)。

(5) 凝汽器壓力高(30 kPa)。

(6) 凝汽器液位高高(>3 125 mm)。

上述信號任意一個條件成立,則觸發跳機,上述信號同時與凝汽器真空破壞閥控制、凝汽器故障、凝汽器不可用信號邏輯設計密切相關。

2.3 凝汽器故障、不可用邏輯設計

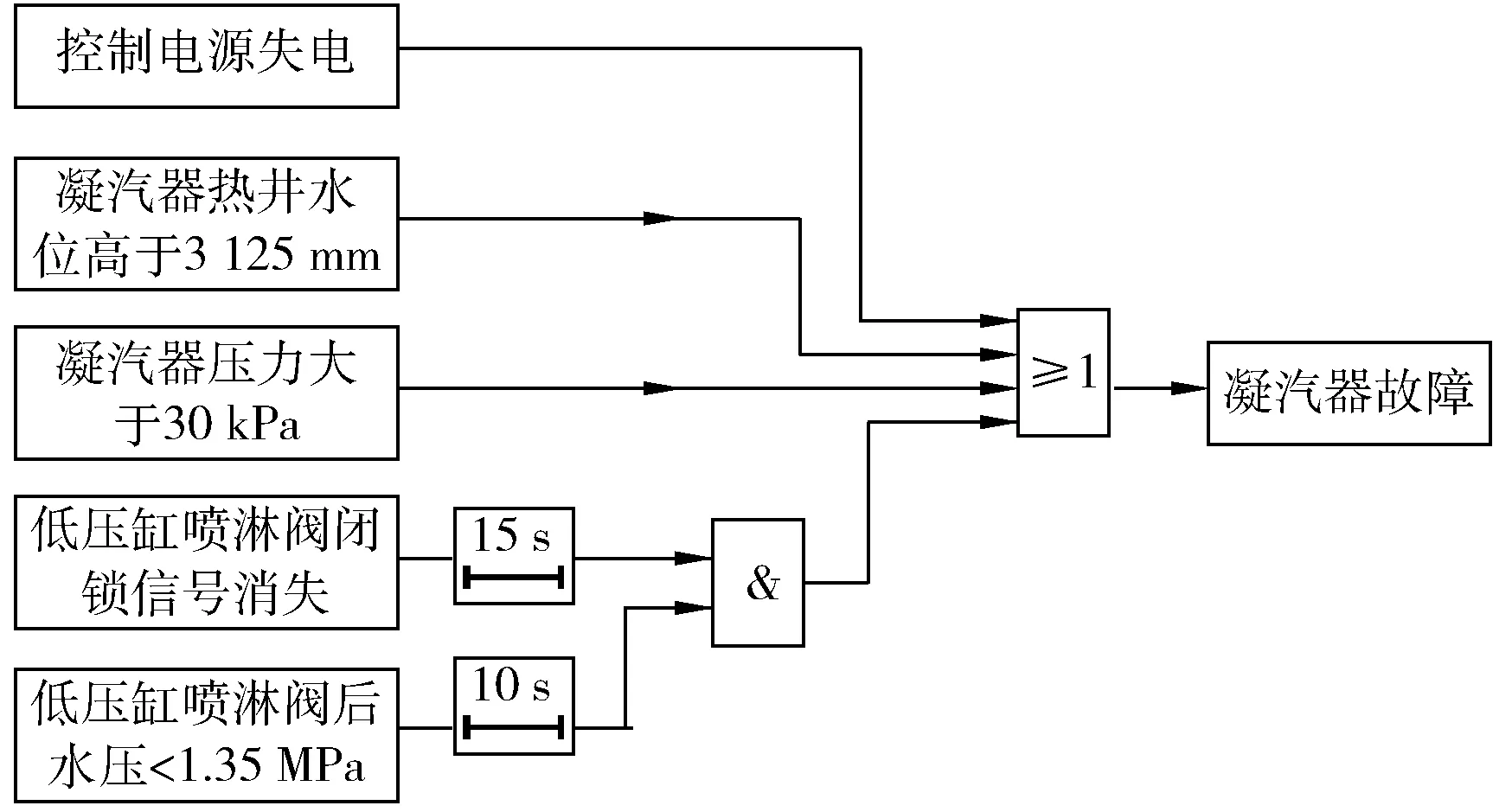

2.3.1 凝汽器故障

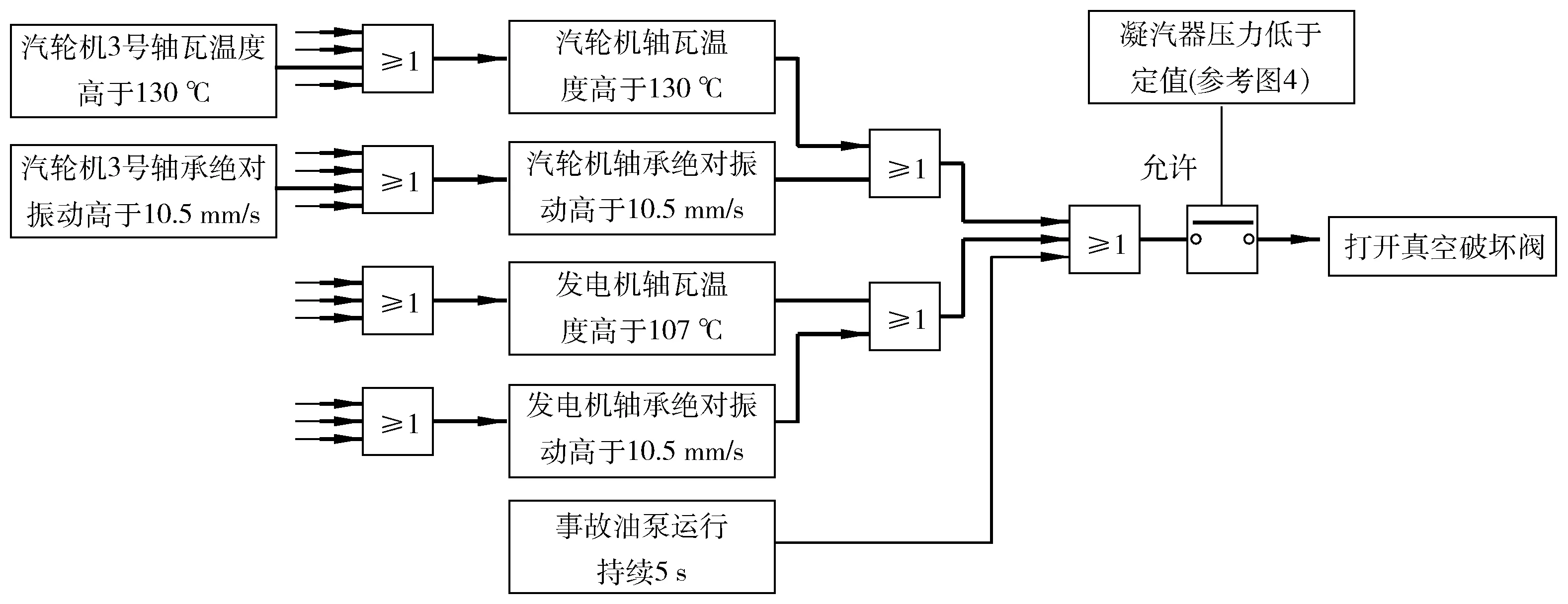

凝汽器故障信號生成示意圖見圖2。

圖2 凝汽器故障信號生成示意圖

“凝汽器故障”信號采用冗余設計,分A、B兩列,由GCT產生并送往核島反應堆保護系統。以A列為例(B列與A列相同),當任意一列凝汽器(兩個凝汽器)熱井水位達到高Ⅱ值;或凝汽器壓力高于30 kPa;或失去控制電源;或核島任一列低壓缸噴淋閥閉鎖信號消失15 s,同時噴淋閥開啟信號發出10 s后,閥后水壓小于定值時,發出“凝汽器故障”信號。

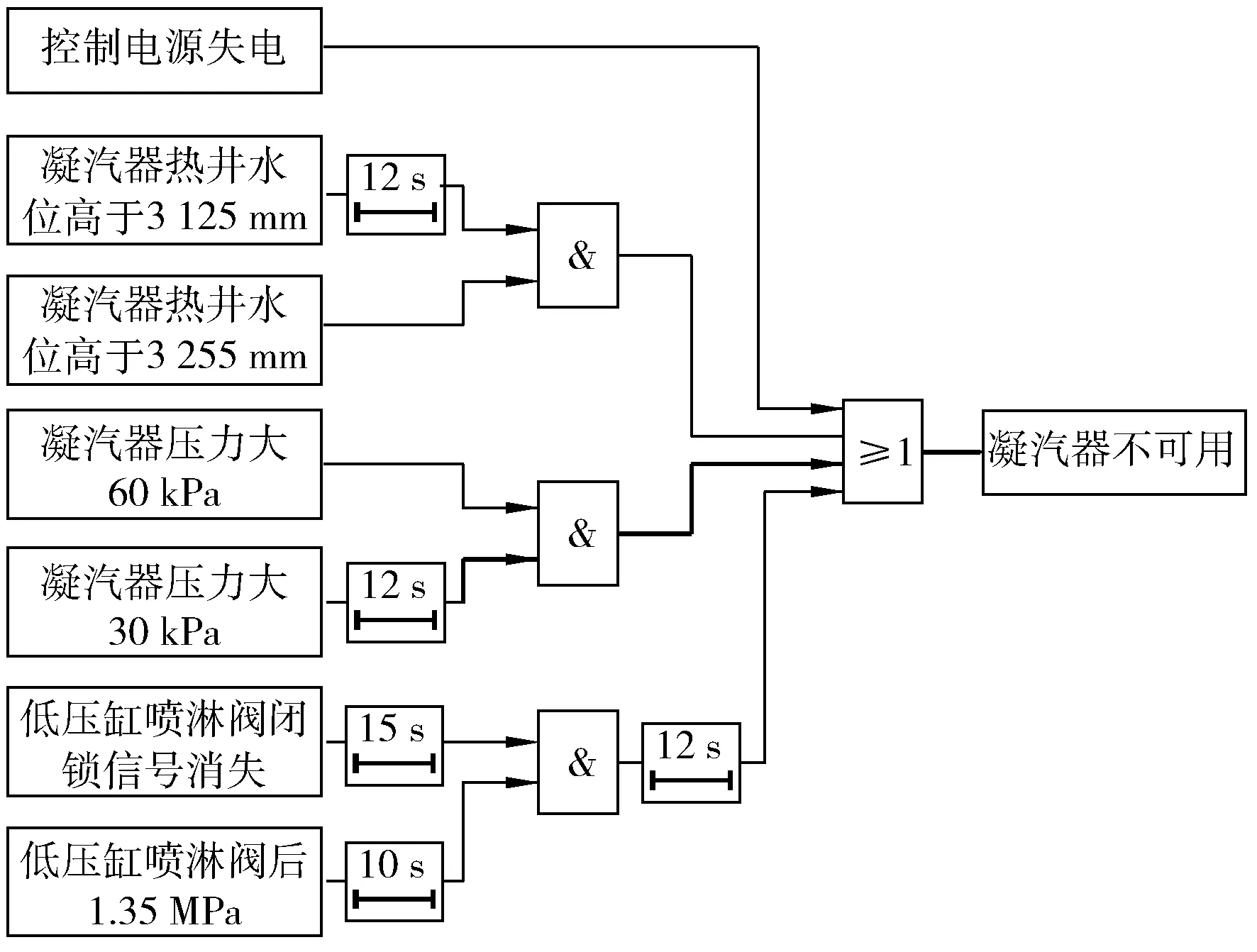

2.3.2 凝汽器不可用

凝汽器不可用信號生成示意圖見圖3。

圖3 凝汽器不可用信號生成示意圖

當凝汽器熱井任意一列水位達到高Ⅲ值,同時凝汽器液位高高信號持續12 s;或凝汽器壓力高于30 kPa觸發跳機延時12 s,同時高于60 kPa;或失去控制電源;或核島任一列低壓缸噴淋閥閉鎖信號消失15 s,同時噴淋閥開啟信號發出10 s后,閥后水壓小于定值,延時12 s,發出“凝汽器不可用”信號。

2.4 凝汽器真空破壞閥控制邏輯設計

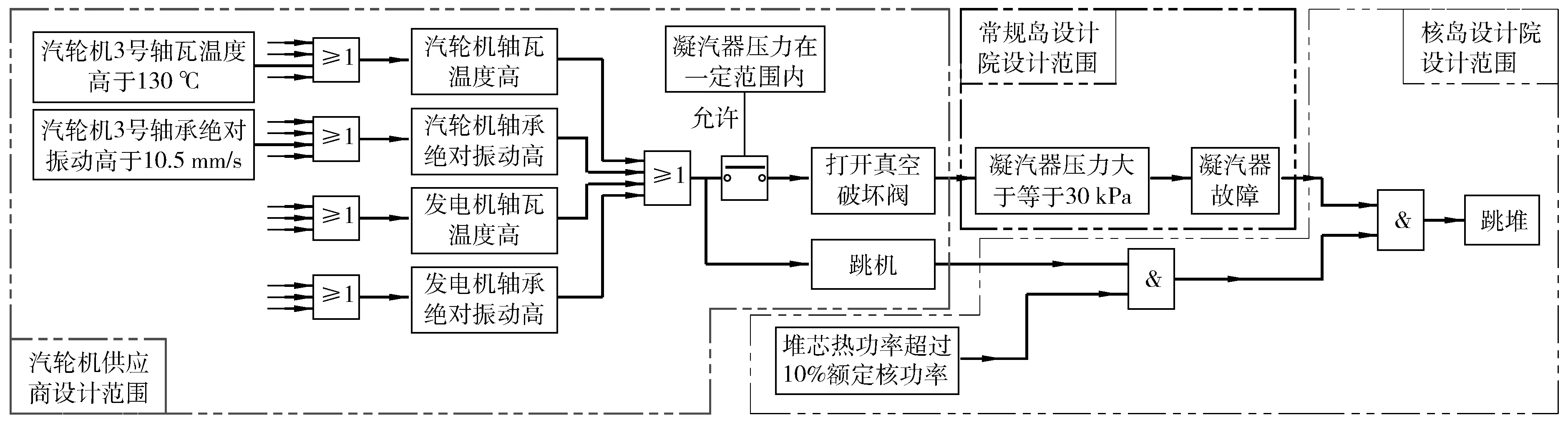

當汽輪機、發電機任意一個軸瓦振動高于10.5 mm/s(指同一個軸瓦上的兩個絕對振動值同時高);或汽輪機任意一個軸瓦溫度高于130 ℃(指同一個軸瓦上的兩個溫度同時高,下同);或發電機任意一個軸瓦溫度高于107 ℃;或事故油泵運行持續5 s;且在機組轉速高于180 r/mim,同時凝汽器壓力低于相應定值時(圖4中B、C區域分界線),自動打開真空破壞閥。凝汽器真空破壞閥啟閉條件與凝汽器壓力、汽輪機轉速密切相關(見圖4)。當達到一定條件時,真空破壞閥自動關閉,凝汽器真空破壞閥自動打開控制示意圖見圖5。

圖4 凝汽器真空破壞閥工作區域圖

圖5 凝汽器真空破壞閥自動打開控制邏輯示意圖

A域為真空破壞閥保護關閉;B區域為緩沖帶,真空破壞閥啟閉狀態取決于其工作情況和機組狀態;C區域允許打開真空破壞閥;額定轉速為1 500 r/min。

2.5 風險分析

從上述邏輯設計分析可以看出:當核電廠在核功率大于10%額定核功率(約為廠用電工況)情況下,汽輪發電機組中14個軸瓦溫度、軸承絕對振動測點中任意一個或以上超過了定值,會觸發汽輪機跳機,此時凝汽器真空處于圖4中C區域,真空破壞閥自動打開,緊急停機過程中,凝汽器真空會很快升高到30 kPa,觸發凝汽器故障信號,導致反應堆保護系統動作觸發跳堆。也就是說在機組正常運行中,任意一個軸瓦溫度、軸承振動高觸發跳機,會觸發不必要的跳堆。在相關設計準則中,此工況不需要跳堆。汽輪發電機組瓦溫、瓦振高觸發跳堆邏輯關系見圖6。

圖6 瓦溫、軸振觸發跳堆邏輯關系圖

3 解決方案分析計算

為解決當前邏輯設計觸發不必要的跳堆風險,有必要進行優化和改進,解決的思路如下:

(1) 提高觸發凝汽器故障信號真空壓力定值。

(2) 修改真空破壞閥工作范圍,其關閉壓力整定值小于凝汽器故障閾值。

(3) 取消真空破壞閥自動控制邏輯,改為操作員判斷,手動操作。

筆者采用第一種解決思路,重點對觸發凝汽器故障定值進行深入分析計算。

3.1 空氣影響下凝汽器傳熱系數的計算

當真空破壞閥打開后,空氣會進入凝汽器,對管束傳熱系數影響顯著,在相關文獻中有介紹詳細分析計算方法[3-5]。筆者選擇包絡性簡化計算,采用凝汽器變工況進行總傳熱系數的推算。

當發生真空破壞閥打開的情況下,汽輪機停機過程中,凝汽器壓力在21.5~45 kPa。此時汽輪機主調節閥關閉,進凝汽器熱負荷主要是核島排凝汽器蒸汽。根據表面式換熱器設計計算原理可推導出凝汽器總傳熱系數[6]:

(1)

ts=f(Ps)

(2)

式中:K為凝汽器總傳熱系數,w/(m2·K);m為循環水質量流量,kg/s;cp為冷卻水比定壓熱容,J/(kg·K);F為凝汽器有效換熱面積,m2;Q為凝汽器熱負荷,W;t1為冷卻水入口溫度,℃;ts為凝汽器飽和蒸汽溫度,℃;Ps為凝汽器飽和蒸汽壓力,Pa;f(x)為水蒸氣飽和壓力與飽和溫度函數關系。

進入凝汽器空氣量與核島排入蒸汽量相比很小,計算中凝汽器飽和蒸汽壓力仍取凝汽器壓力。根據式(1)、式(2)以及邊界條件,如冷卻水量、冷卻水入口水溫、停機中核島蒸汽排放參數等,可計算出真空破壞閥打開、凝汽器壓力維持在45 kPa時的凝汽器總傳熱系數。計算結果表明:此時傳熱系數僅為正常工作時的27.9%,可見真空閥打開,空氣對凝汽器傳熱系數影響顯著。

3.2 凝汽器瞬態計算

筆者根據文獻介紹過的凝汽器瞬態計算方法和軟件[1],對該核電廠循環冷卻水泵失電、不同凝汽器故障定值等邊界條件進行凝汽器瞬態計算,以便選擇最佳凝汽器故障定值方案。

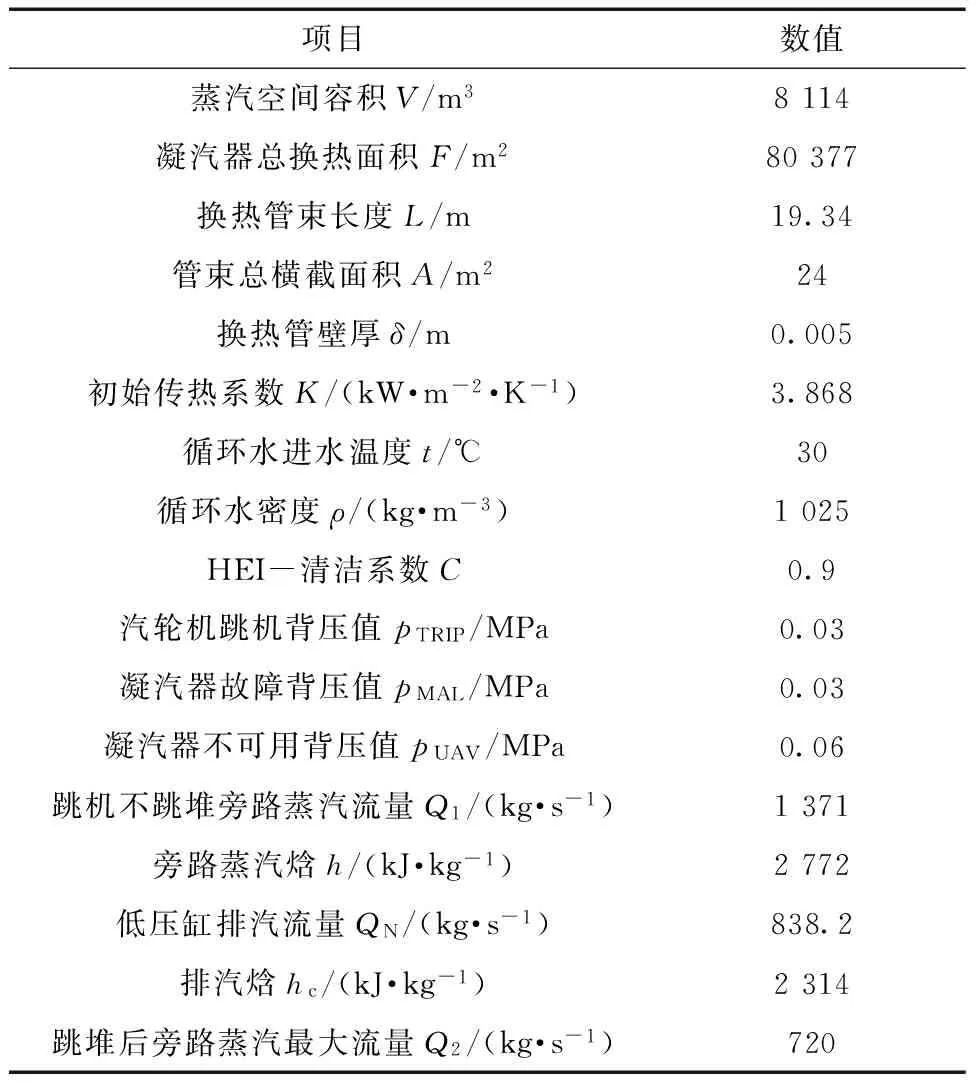

3.2.1 計算初始數據

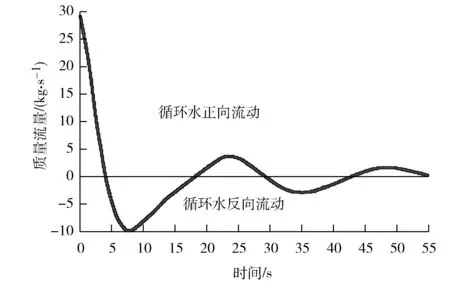

凝汽器瞬態計算初始數據包括凝汽器特性參數、機組部分運行參數、循環冷卻水泵停泵瞬態流量(見表1)。循環水泵跳泵后流量變化曲線見圖7。

表1 某電廠凝汽器相關特性參數

圖7 循環水泵跳泵后流量變化曲線

3.2.2 計算結果

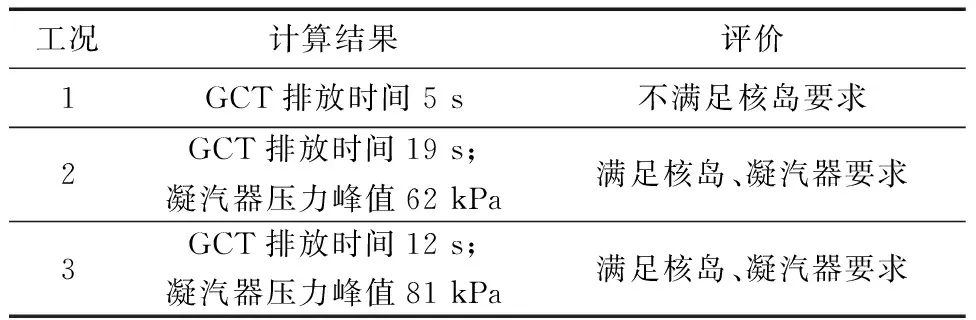

計算結果見表2。

表2 典型工況凝汽器瞬態計算結果表

工況1:機組夏季工況運行(凝汽器背壓7.8 kPa),2臺循環水泵失電停運,凝汽器壓力升高到30 kPa時跳機,同時達到凝汽器故障定值,觸發跳堆。凝汽器壓力上升到60 kPa時凝汽器不可用。

工況2:機組夏季工況運行(凝汽器背壓7.8 kPa),2臺循環水泵失電停運,2 s后發出“凝汽器故障”信號,觸發跳機、跳堆。凝汽器壓力達到60 kPa時發出“凝汽器不可用”信號。

工況3:凝汽器真空破壞閥意外打開,凝汽器壓力升高到30 kPa觸發跳機,壓力上升到41 kPa時循環水泵失電,2 s之后,凝汽器壓力達到50 kPa,發出“凝汽器故障”信號,觸發跳堆,旁路蒸汽持續排放12 s之后,發出“凝汽器不可用”信號。

3.3 結果分析

(1) 根據循環水泵瞬態流量特性、凝汽器結構特性、堆-機運行控制方式等實際情況,循環水泵失電停泵信號必須作為觸發凝汽器故障信號條件之一,以保證某些工況下核島對常規島凝汽器排放時間要求。

(2) 凝汽器故障壓力定值提高到50 kPa,同時滿足核島反應堆緊急停堆后持續往凝汽器排放12 s要求條件,技術上可行。

3.4 優化方案風險分析及選擇

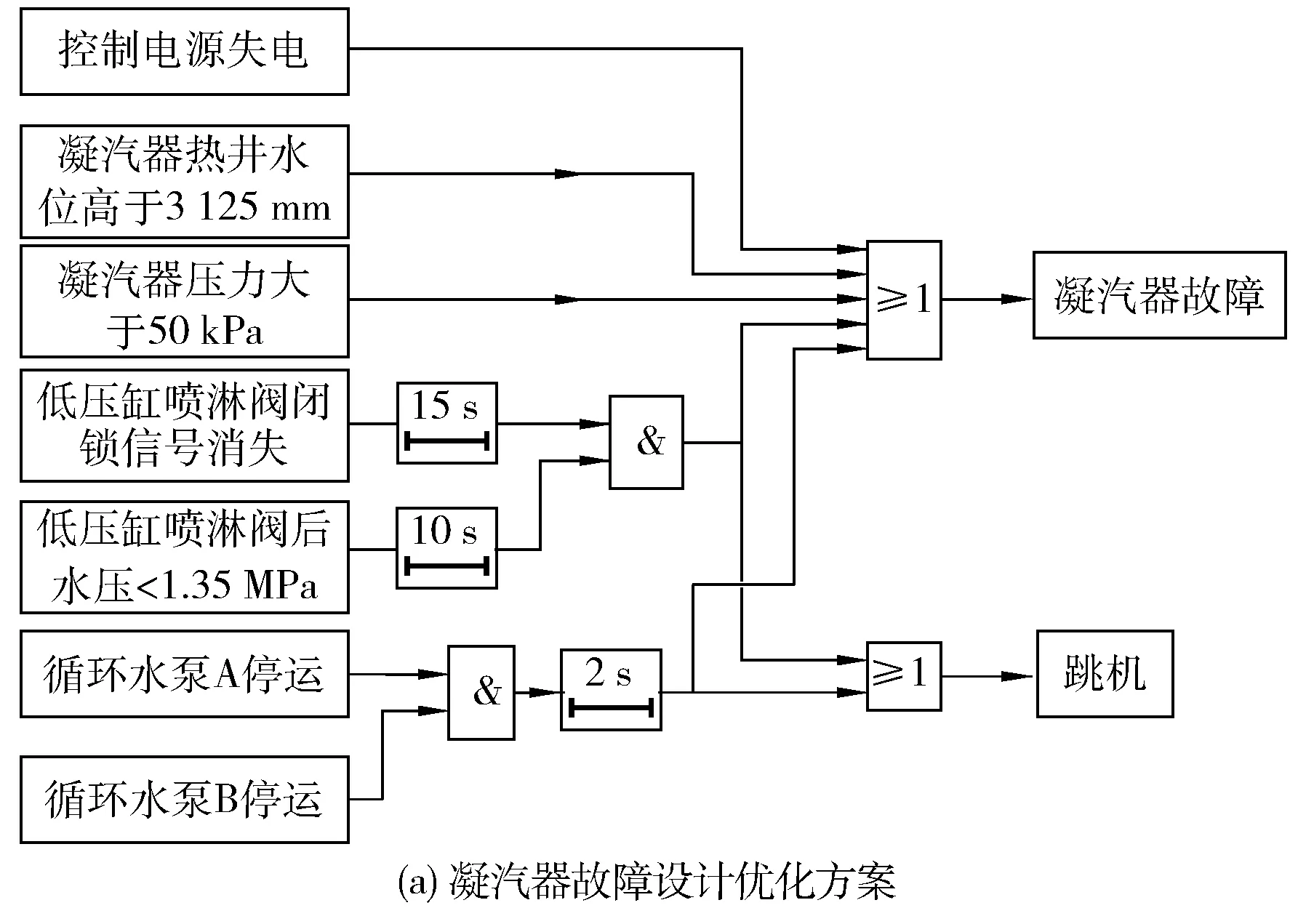

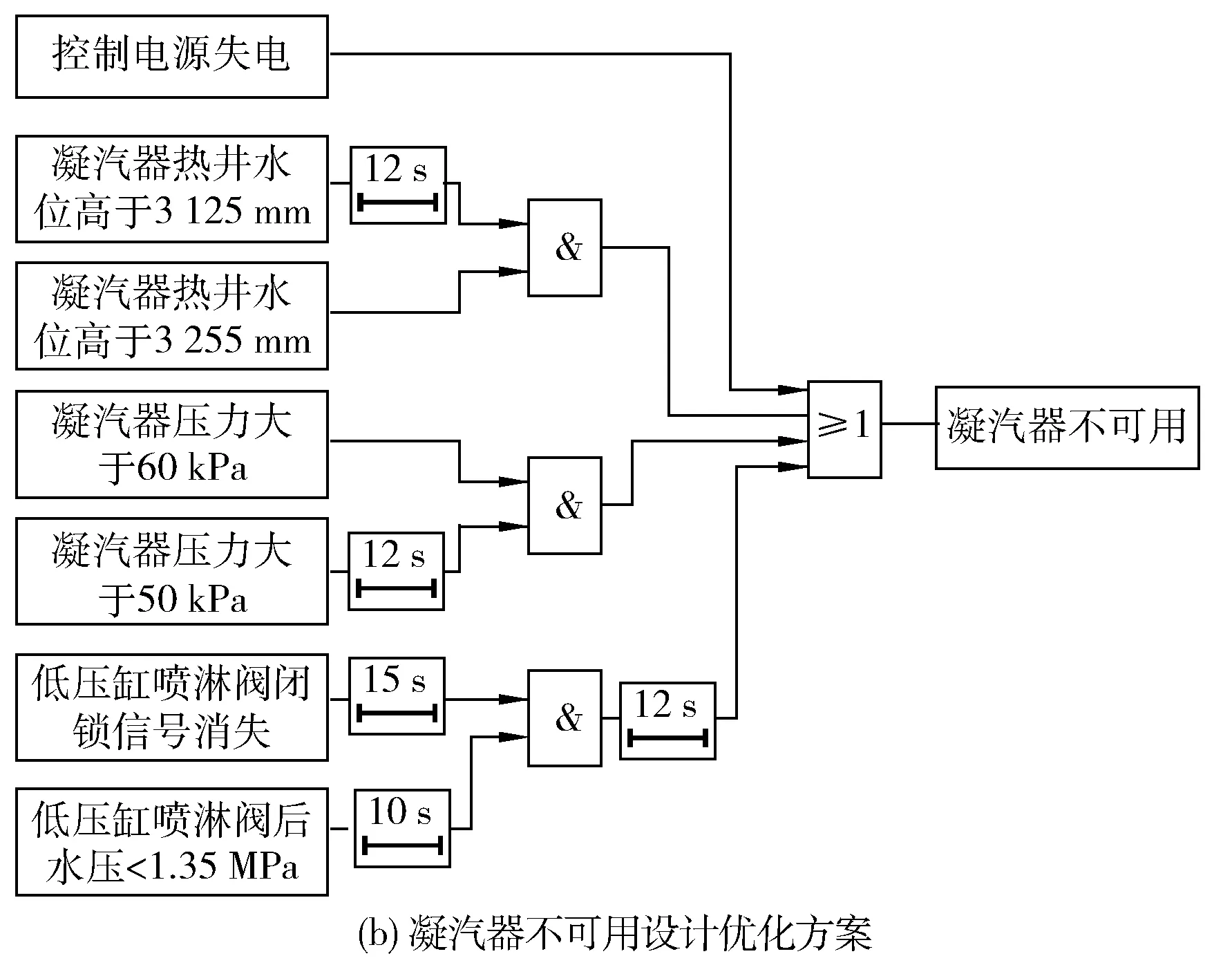

計算工況3結果可知:極端工況下凝汽器瞬間壓力峰值達到81 kPa,對應飽和蒸汽溫度約為94 ℃。根據汽輪機供應商提供的技術文件,當凝汽器排汽溫度達90 ℃時進行噴淋,當達到110 ℃時觸發跳機。由此可見,采取提高凝汽器壓力定值解決方案對汽輪機低壓缸、凝汽器設備安全運行風險可接受。優化后的凝汽器故障、凝汽器不可用邏輯設計方案見圖8。

圖8 凝汽器故障、不可用優化設計方案

4 結語

(1) 凝汽器故障、不可用信號邏輯合理設計對CPR1000堆型核電站反應堆、汽輪發電機組安全可靠、經濟運行有十分重要的影響。

(2) 循環水泵停泵流量變化對凝汽器真空影響顯著,凝汽器故障、凝汽器不可用邏輯設計中,需要結合具體項目循環水泵瞬態流量進行凝汽器瞬態計算,以確定是否采用停泵信號作為觸發凝汽器故障條件之一。

(3) 為了最大程度保護汽輪機低壓缸和凝汽器本體設備,緊急情況下,0%~100%額定轉速下有條件破壞真空停機運行策略技術上可行。在CPR1000堆型核電廠中,還需要綜合考慮對反應堆安全方面的影響。

致謝:非常感謝中廣核工程有限公司調試部門提供的調試數據,陽江核電有限公司提供的分析參考資料。

[1] 姜成仁, 丁佳鵬. 核電廠凝汽器故障信號定值的計算與分析[J]. 核動力工程, 2009, 30(增刊): 39-44.

[2] 廣東核電培訓中心. 900 MW壓水堆核電站系統與設備(上冊)[M]. 北京: 原子能出版社, 2007.

[3] 種道彤, 劉繼平, 嚴俊杰, 等. 漏空氣對凝汽器傳熱性能影響的實驗研究[J]. 中國電機工程學報, 2005, 25(4): 152-157.

[4] 干昌琦, 田鶴年. 凝氣器漏入空氣量的計算與試驗研究[J]. 電站輔機, 2003(3): 46-50.

[5] 陳曉珊, 張衛會. 考慮空氣量影響時蒸汽凝結放熱系數的計算方法分析[J]. 汽輪機技術, 2002, 44(6): 333-335.

[6] 楊世銘, 陶文銓. 傳熱學[M]. 北京: 高等教育出版社, 1998.

Analysis on the Setting of Condenser Malfunction Setpoint in Nuclear Power Station

Huang Meihua, Su Hong

(China Nuclear Power Design Co., Ltd., (Shenzhen), Shenzhen 518172, Guangdong Province, China)

During the commissioning of a certain nuclear power station, the condenser malfunction is activated due to unreasonable setting of the condenser pressure setpoint. The causes were fully analyzed from the aspects of nuclear/conventional island design as well as relevant I&C specialties. Based on the heat-transfer principle and required software, detailed calculation and risk judgment were carried out, and subsequently an optimal design scheme was proposed, which can effectively improve the operation safety and economic performance of relevant nuclear power reactors and steam turbines.

condenser; malfunction; pressure setpoint; design optimization

2016-04-25;

2016-05-24

黃美華(1973—),男,高級工程師,主要從事核電廠常規島系統設計與設備選型,設計管理工作。

E-mail: huangmeihua@cgnpc.com.cn

TK264.1

A

1671-086X(2017)01-0043-05