乙酰丙酸生物質基平臺分子的催化反應研究進展

王京拓,張明慧,2

(1. 南開大學 化學學院,天津 300071;2. 喀什大學 化學與環境科學學院 新疆 喀什 844006)

乙酰丙酸生物質基平臺分子的催化反應研究進展

王京拓1,張明慧1,2

(1. 南開大學 化學學院,天津 300071;2. 喀什大學 化學與環境科學學院 新疆 喀什 844006)

由纖維素水解可制備乙酸丙酸,乙酸丙酸可通過加氫、酯化、縮合、氧化、脫氧等反應得到眾多的化學中間體和生物燃料,是一種可制備生物質能源的、可再生的生物質基平臺分子。介紹了制備乙酰丙酸的催化劑及制備方法,綜述了乙酰丙酸轉化為γ-戊內酯的催化劑,分析了乙酰丙酸轉化為生物燃料的研究現狀。對乙酰丙酸作為生物燃料的中間體替代化石燃料的應用前景進行了展望。

纖維素;乙酰丙酸;生物質;催化;生物燃料

目前,相比于日益枯竭的化石能源,生物質能源因其具有可再生和低污染的特點而顯現出巨大的發展潛力。將生物質原料轉化為燃料是能源領域的新熱門方向。2004年美國能源部發表了一份報告,提出乙酰丙酸可作為生物質能源研究的平臺分子[1]。

本文對生物質基平臺分子乙酰丙酸的性能進行了概述,介紹了制備乙酰丙酸的催化劑及制備方法,綜述了乙酰丙酸轉化為γ-戊內酯的催化劑,分析了乙酰丙酸轉化為生物燃料的研究現狀。

1 乙酰丙酸概況

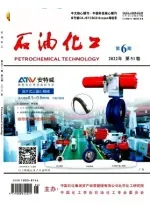

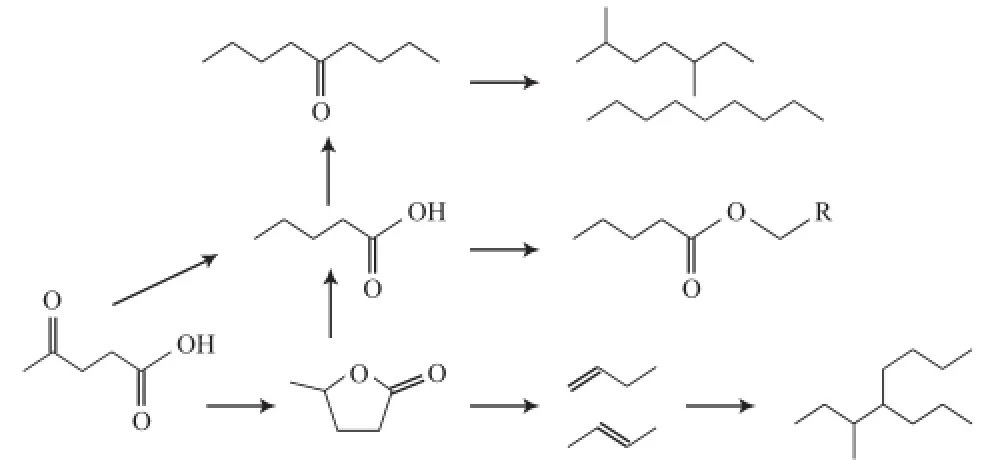

乙酰丙酸俗名果酮酸,IUPAC命名4-氧代戊酸,為白色晶體,可溶于水和極性溶劑中,是一種有價值的生物質平臺分子[2]。乙酰丙酸平臺分子可制備的化學品和燃料見圖1。從圖1可看出,利用乙酰丙酸可得到燃料(5-壬酮)、溶劑(γ-戊內酯、四氫呋喃)、食物香料(2-甲基四氫呋喃、乙酸乙酰丙酯、α-當歸內酯)、樹脂(丙烯酸)、聚合物(尼龍66)、除草劑(δ-氨基乙酰丙酸)、藥物(5-溴乙酰丙酸)、抗凍劑(乙酰丙酸鈉)、增塑劑(1,4-丁二醇、1,4-戊二醇)及其他添加劑(如琥珀酸)。

圖1 乙酰丙酸平臺分子可制備的化學品和燃料Fig.1 Levulinic acid as a platform compound for other chemical products and fuels.

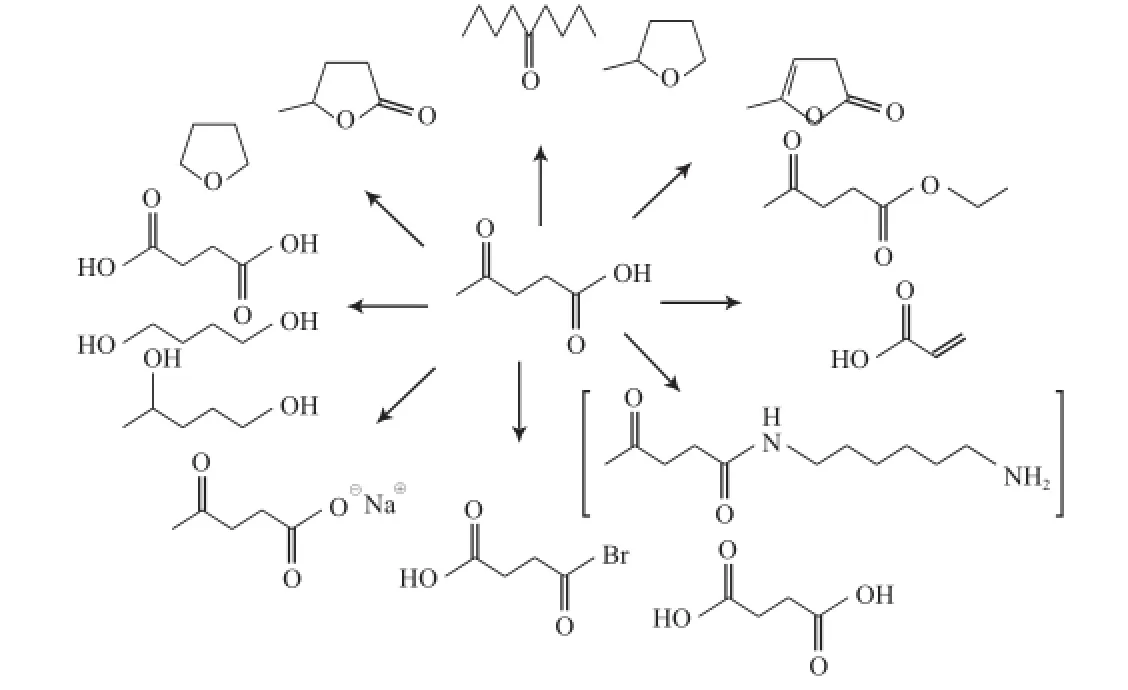

乙酰丙酸可由木制纖維素轉化而來。木質纖維素分為纖維素、半纖維素和木質素。不同的木制纖維素制備乙酰丙酸的路徑不同。纖維素和六碳糖組成的半纖維素可經酸催化轉化為羥甲基糖醛(HMF),五碳糖組成的半纖維素經催化轉化為糠醛。HMF和糠醛均可繼續轉化為乙酰丙酸和甲酸[3]。利用乙酰丙酸制備的生物燃料可成為化石燃料的替代品。

2 乙酰丙酸的制備

纖維素兩步轉化為乙酰丙酸主要途經葡萄糖和HMF中間體,HMF在稀酸溶液中催化轉化為乙酰丙酸和甲酸,生成的甲酸繼續促進乙酰丙酸的生成,故該反應為自催化反應[4]。

2.1 生物質纖維素到乙酰丙酸

最早報道的文獻中,乙酰丙酸由葡萄糖水溶液經濃鹽酸處理得到[5]。目前纖維素轉化為乙酰丙酸主要使用酸催化劑,包括無機酸(如H2SO4)、金屬氯化物(如AlCl3)、多相催化劑(如分子篩、高分子固體酸、磺化碳材料及金屬氧化物負載的H2SO4等)及離子液體等,其催化反應歷程[6]見圖2。

圖2 木質纖維素轉化為乙酰丙酸的催化反應歷程Fig.2 Production of levulinic acid from lignocelluloses.

2.1.1 無機酸

常用的無機酸催化劑為H2SO4、鹽酸或磷酸等。反應前使用酸預處理,打開部分氫鍵以破壞纖維素結晶度、增大纖維素溶解性,從而有利于纖維素轉化[7]。不同無機酸的催化效果不同。相同條件下相同濃度的磷酸和鹽酸對纖維素的轉化率分別為48.2%和59.1%[8]。鹽酸的轉化率和選擇性稍好,且氯化氫與體系分離簡單,不會產生含酸廢液,降低了乙酰丙酸進一步轉化時對催化劑耐酸性能的要求。SO2溶于熱水形成的亞硫酸也可作為酸性催化劑。SO2既可溶于水生成亞硫酸,進而電離提供氫離子,又可作為Lewis試劑破壞纖維素氫鍵,反應后還可與反應體系分離,避免生成酸性廢液[9]。但因氯化氫和SO2易揮發會引發大氣污染,所以研究者考慮使用非揮發性強酸催化劑。磷酸相比鹽酸的轉化率和選擇性略低,而H2SO4與鹽酸相仿,因此工業上常采用H2SO4催化劑。

2.1.2 金屬氯化物

過渡金屬氯化物,尤其是AlCl3,ZnCl2,CrCl3,FeCl3作為催化劑用于纖維素轉化為乙酰丙酸反應時均表現出較高的催化活性[10]。在200 ℃下,ZnCl2有助于纖維素分解為葡萄糖,但乙酰丙酸收率低[11]。在200 ℃、反應物含量50%(w)、催化劑濃度0.02 mol/L、反應3 h條件下,CrCl3催化生成乙酰丙酸的最高轉化率為67%,相比其他金屬氯化物,CrCl3在反應中的用量更少,且反應后鉻以氧化物形式存在,易于分離[10]。AlCl3有助于玉米纖維素水解為木糖[12]。進一步研究發現,在過渡金屬氯化物催化體系中加入助劑NaCl,既有助于纖維素的溶解,又可抑制副產物乳酸的形成,提高乙酰丙酸和甲酸的選擇性(90%)。同時由于NaCl的鹽效應,有助于反應后產物與溶劑體系的分離[13]。金屬氯化物作為L酸,為纖維素轉化為乙酰丙酸反應提供了另一種選擇。NaCl和KCl等堿金屬、堿土金屬鹽可作為L酸催化劑的助劑用于催化反應中以提高反應活性及乙酰丙酸選擇性。

2.1.3 多相催化劑

針對均相酸催化劑易造成環境污染、難以分離的缺點,研究者對多相催化劑進行了研究。高分子化合物磺化改性得到含磺酸的聚合物,在反應過程中可提供強酸活性位,反應后又可通過過濾進行分離,避免了酸廢液的污染問題。含磺酸的聚合物包括全氟磺酸[14-15]、磺酸化聚(亞芳基羥吲哚)[16]和磺酸苯乙烯樹脂[17-19]等。全氟磺酸催化劑的套用回收效果好,但比表面積小,價格昂貴,乙酰丙酸收率低(<10%)[14]。但有研究者發現,加入25%(w)NaCl有助于提高全氟磺酸催化轉化纖維素的轉化率和乙酰丙酸收率[15]。磺酸化氯甲基聚苯乙烯樹脂中的氯原子可與纖維素形成氫鍵,顯著降低纖維素的水解活化能,磺酸基團的協同作用使該催化劑的乙酰丙酸收率達到65.85%[17]。磺酸樹脂Amberlyst 70催化劑在90%(w)γ-戊內酯水溶液中的乙酰丙酸收率可達69%,使用后的催化劑活性因積碳而下降,但經過氧化氫處理后催化劑活性可再生,且在此催化體系中引入釕基加氫催化劑后,纖維素可一步轉化為γ-戊內酯。該體系的反應步驟簡化,易于實際應用[18]。在陽離子交換樹脂Fe-Dowex 50固體催化體系中引入5%(w)NaCl后,乙酰丙酸收率由5.5%提高至33%,因為該催化體系中存在協同作用:NaCl有助于破壞纖維素氫鍵,陽離子交換樹脂上的L酸位點有助于分解纖維素,Fe離子有助于纖維素轉化為乙酰丙酸[19]。

除磺酸化固體催化劑外,還有其他多相酸催化劑。如Al修飾的介孔磷酸鈮催化劑,催化劑的B酸和L酸位點均可影響纖維素轉化為乙酰丙酸,Al的摻雜可提高催化劑的酸強度,當B酸與L酸位點的摩爾比為1.2∶1時,乙酰丙酸的選擇性和收率最高[20]。

2.1.4 離子液體

離子液體作為一種綠色溶劑,具有蒸汽壓低、不易揮發、溶解性強的特點,反應后可通過有機溶劑萃取將催化劑從反應體系中分離。離子液體用于纖維素催化轉化的報道較多。纖維素溶于離子液體形成均相反應體系[21],反應條件溫和。在水-甲基異丁基醇體系中,雜多酸[MIMPSH]nH3-nPW12O40,(n=1, 2,3;MIMPSH為甲基咪唑丙磺酸)催化劑可一步將纖維素轉化為乙酰丙酸。

對于纖維素轉化為乙酰丙酸,B酸(無機酸、磺化固體酸等)和L酸(金屬氯化物等)均可作為催化劑。無機酸價格便宜、催化活性高,但后處理困難、易污染、難分離。固體酸可解決均相無機酸的以上問題,但還需合理設計固體酸催化劑(如借鑒天然水解酶)的結構使反應物易于達到活性位。同時需在增強酸強度、提高超強酸穩定性、降低固體酸成本等方面進行研究。適當引入助劑(如堿金屬氯化物等)調配B酸與L酸位點摩爾比也有助于纖維素轉為乙酰丙酸。

2.2 一步法

利用纖維素制備乙酰丙酸主要存在以下問題:1)乙酰丙酸必須與無機酸分離,回收酸催化劑,避免酸對后續反應的影響;2)乙酰丙酸的純化成本高。通常使用的溶劑(如水)的沸點比乙酰丙酸低,需要先蒸出溶劑,因此生產成本高。

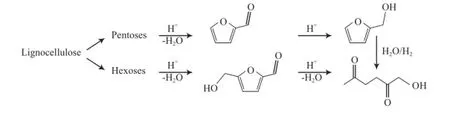

基于以上問題,最近有研究者提出了以烷基酚為溶劑萃取分離乙酰丙酸及其產物γ-戊內酯[22]。烷基酚可選擇性地從水溶液中提取乙酰丙酸。此外,γ-戊內酯在烷基酚中的分配系數較水高,有利于乙酰丙酸進一步轉化。基于烷基酚的思路,γ-戊內酯也可替代烷基酚用于纖維素一步轉化為γ-戊內酯,且γ-戊內酯收率較高[18]。一步法簡單方便,易于產物分離。木質纖維素一步轉化為γ-戊內酯的反應機理見式(1)。

3 乙酰丙酸轉化為γ-戊內酯

乙酰丙酸轉化為γ-戊內酯需經過加氫脫水成環步驟,因此需使用加氫催化劑。

3.1 Ru基催化劑

Ru基催化劑為乙酰丙酸轉化為γ-戊內酯時常用的加氫催化劑[23-29]。雖然Ru在氣相反應中的催化加氫活性不及Pd和Pt,但根據密度泛函理論計算,水會增強其加氫活性[30]。這是由于水的氫鍵可顯著降低反應活化能,提高Ru催化劑的反應活性。在相同條件下,與Pd/C、雷尼Ni、漆源Ni相比,Ru/C催化劑的活性最高。在130 ℃、氫氣壓力1.2 MPa、催化劑用量為乙酰丙酸的5%(w)、甲醇為溶劑的條件下,Ru/C催化劑上乙酰丙酸的轉化率為92%,γ-戊內酯的選擇性高達99%[23]。不同載體負載的Ru基催化劑中,Ru/C催化劑上的金屬分散度比Ru/Al2O3催化劑高,因此γ-戊內酯的收率更高[31]。另外乙酰丙酸加氫反應對活性中心Ru是結構敏感反應,Ru金屬顆粒粒徑為1.5 nm時催化活性最高。

氫氣常作為乙酰丙酸轉化為γ-戊內酯的氫源,但也有研究者采用甲酸為氫源。甲酸是纖維素制備乙酸丙酸的副產物,甲酸分解后可產生氫氣。甲酸為氫源可有效利用纖維素中的氫,同時不需將甲酸和乙酰丙酸進行分離,從而使纖維素可一步生成γ-戊內酯。在以三氟乙酸為酸性催化劑一步轉化果糖為γ-戊內酯的反應體系中,考察了Ru/C催化劑在不同氫源下的催化活性。以甲酸為氫源時,在反應溫度180 ℃、反應時間16 h的條件下,果糖轉化為γ-戊內酯的最高收率為52%;以氫氣為氫源時,在180 ℃、8 h、9.4 MPa氫壓的條件下,果糖轉化為γ-戊內酯的最高收率為62%[25]。實驗結果表明,Ru/C催化劑在酸性條件下催化單糖轉化為γ-戊內酯的能力還有待提高。

纖維素一步轉化為γ-戊內酯的實際應用前景大,而纖維素轉化為乙酰丙酸時需要使用酸性催化劑,這就要求乙酰丙酸轉化為γ-戊內酯的催化劑有較強的耐酸性。Ru/C催化劑在酸性條件下的穩定性不好,故需對其進行改性。改性方法通常為加入助劑或使用其他載體。如助劑Re的引入可顯著改善Ru/C催化劑的活性,提高催化劑在H2SO4存在下的穩定性。Ru-Re/C催化劑在催化纖維素轉化的同時,促使甲酸分解為氫,進而使乙酰丙酸轉化為γ-戊內酯[24]。在Ru/C催化劑中摻雜K能改善催化劑活性降低的問題[31]。這可能歸因于K的給電子作用降低了Ru的電子結合能。TiO2載體是改善Ru基催化劑耐酸性能的另一種選擇,相比Nb2O5,Hβ,H-ZSM5等載體,Ru/TiO2催化劑可在嚴苛的條件下選擇性轉化乙酰丙酸為γ-戊內酯,且選擇性和穩定性良好[32]。Swarna等[33]首次報道了以堿性Mg-LaO載體負載的Ru催化劑用于乙酰丙酸轉化,在溫和條件下(0.5 MPa、80 ℃、4 h、甲苯溶劑)該催化劑對乙酰丙酸的轉化率為92%,對γ-戊內酯的選擇性為99%,且套用5次后催化活性穩定。

3.2 Pd基催化劑

Pd作為催化活性中心用于乙酰丙酸轉化時多負載于多孔材料上。Pd在Al2O3載體上分散度好,對乙酰丙酸轉化為γ-戊內酯的選擇性很好(>90%),但轉化率不高[34]。碳納米管(CNT)也可用作Pd基催化劑的載體,Pd/CNT催化劑需在較高溫度(200 ℃)和較高氫壓(6 MPa)下進行反應。5%(w)Pd/CNT催化劑上的乙酰丙酸轉化率(56.3%)和γ-戊內酯選擇性(57.6%)均低于相同負載量的Re/C催化劑[35]。MCM-41,ZrMCM-41,TiMCM-41等多孔材料也可用作載體,它們的介孔通道有助于Pd納米粒子的分散。Pd/MCM-41催化劑易回收,在套用過程中催化活性穩定,在240℃、6 MPa氫壓、10 h條件下,5%(w)的Pd/MCM-41催化劑對乙酰丙酸的轉化率為99%,γ-戊內酯的收率為96.3%[36]。針對Pd/C催化劑在反應中穩定性差的缺點,可通過加入氧化鈮助劑改進。同時,氧化鈮也可提供酸性位點參與反應[37]。綜上,Pd基催化劑需在合適的載體上才能發揮較好的催化性能,且反應條件較Ru基催化劑苛刻。

3.3 Au基催化劑

Kuwahara等[38]將Au負載在ZrO2載體上一步將生物質原料轉化為γ-戊內酯。在此催化劑上,纖維素經硫酸水解得到乙酰丙酸和甲酸。在無外加氫源的條件下,乙酰丙酸和甲酸可在Au/ZrO2表面直接轉化為γ-戊內酯[39-40]。ZrO2作載體時有助于提升Au基催化劑的耐酸性能。

3.4 Ir基催化劑

對于貴金屬Ir,Ir/CNT催化劑可在非常溫和的反應條件下(50 ℃、2 MPa氫壓)將乙酰丙酸轉化為γ-戊內酯,乙酰丙酸轉化率可達100%,γ-戊內酯選擇性為99%。套用4次后,催化活性依然穩定,乙酰丙酸轉化率為96%,γ-戊內酯選擇性為97%[41]。在纖維素一步轉化為γ-戊內酯的反應中,Ir/CNT催化劑的轉化率高、選擇性高,穩定性好。

綜上所述,用于乙酰丙酸加氫的催化劑主要為貴金屬催化劑,該類催化劑的活性較高,但較高的價格制約了其大規模應用。因此尋找非貴金屬加氫催化劑在溫和條件下實現乙酰丙酸的高效轉化是研究重點。

3.5 Co基催化劑

Co含量豐富且價格低廉,但在反應中易團聚而失活。Sun等[42]提出一種Co@HZSM-5嵌入結構催化劑,嵌入結構有助于穩定Co納米顆粒,提高催化劑穩定性。HZMS-5載體的酸性位點可催化γ-戊內酯開環進一步制備生物燃料戊酸酯。Co@ HZSM-5催化劑在套用8次后,活性穩定(其深度反應產物戊酸和戊酸酯的收率高于90%)。這種嵌入結構為開發高活性和穩定性的催化劑提供了新思路。

3.6 Ni基催化劑

Ni基催化劑中,雷尼Ni是一種常用的工業催化劑,與貴金屬催化劑相比,其價格有突出的優勢。 Molinari等[43]優化了從纖維素到γ-戊內酯轉化的反應過程,以雷尼Ni催化劑替代Ru/C催化劑,在較溫和的條件下就能達到很好的效果。在以異丙醇為溶劑、373 K、1.5 MPa氫壓、反應4 h的條件下,乙酰丙酸轉化率為99.3%,γ-戊內酯選擇性為98.1%,但乙酰丙酸轉化率隨套用次數的增加而下降[44]。Ni基催化劑活性高,但使用過程中易失活,提高Ni基催化劑的穩定性是需解決的問題。

3.7 Cu基催化劑

Cu單獨用作加氫催化劑一般活性較低,但可與其他金屬組成復合催化劑。Obregón等[45]將Ni和Cu同時負載在Al2O3載體上,發現兩者產生協同作用。Cu可穩定金屬Ni使γ-戊內酯收率達到了96%。有研究發現,Fe的摻雜可顯著改善Cu的催化活性。當催化劑中Cu/Fe摩爾比為1時,在反應溫度200 ℃、氫壓7 MPa、反應10 h的條件下,乙酰丙酸轉化率為98.7%,γ-戊內酯收率為90.1%,且該催化劑套用3次后未見失活[46]。將Cu負載于ZrO2載體上制成Cu/ZrO2催化劑,在水為溶劑、473 K、5 MPa氫壓、反應5 h的條件下,乙酰丙酸的轉化率和選擇性均接近100%。但在水中Cu易與羧酸生成羧酸-Cu復合物而導致活性組分流失,以甲醇為溶劑則可解決組分流失問題[47]。Au/ZrO2和Cu/ZrO2催化劑也能在無外加氫源的條件下將乙酰丙酸和甲酸高效轉化為γ-戊內酯[48]。

4 γ-戊內酯轉化為燃料

乙酰丙酸轉化為生物燃料的主要路徑見圖3。由圖3可看出,由γ-戊內酯制備生物柴油是加氫脫氧轉化為烴類化合物的過程。該過程需要經過開環和脫氧反應,并伴隨戊酸中間體的生成。戊酸催化轉化為戊醇、丁烯、5-壬酮等中間體后再進一步轉化為生物柴油。

圖3 乙酰丙酸轉化為生物燃料的主要路徑[49]Fig.3 Main catalytic routes for the conversion of levulinic acid into advanced biofuels[49].

Yan等[50]使用Pd/HY催化劑一步將γ-戊內酯轉化為戊酸戊酯:γ-戊內酯首先開環生成戊烯酸,再進一步還原為戊酸;戊酸可進一步還原為戊醇,再生成戊酸戊酯;同時戊醇可以分子內脫水生成戊烯,戊烯被加氫生成戊烷,也可以分子間脫水生成二戊醚。在該反應體系中,γ-戊內酯可轉化為一系列C5和C10的生物質燃料,其中,戊酸戊酯和戊烷的收率分別為60.6%和22.9%。

Bond等[51]使用SiO2/Al2O3催化劑使γ-戊內酯逐步轉化為丁烯和CO2,丁烯可通過固體酸催化劑Amberlyst 70進行寡聚和加氫生成C8和C12等烷烴,即生物質燃料,CO2也可轉化為甲醇以達到充分利用生物質原料的目的。

由γ-戊內酯制備的戊酸可通過Pd/Nb2O5和CeO2-ZrO2催化劑酮化生成5-壬酮[52]。5-壬酮可經不同程度的加氫脫水得到壬烯、壬烷或5-壬醇。壬烯可通過寡聚和加氫生成生物汽油或生物柴油。5-壬醇可通過脫水、異構化和加氫生成帶支鏈的壬烷[49]。說明γ-戊內酯可轉化為不同結構的C10生物質燃料。

纖維素經乙酰丙酸一步制得γ-戊內酯,再通過開環、脫氧和寡聚生成不同結構的C8,C10,C12生物柴油,副產物CO2也可轉化為甲醇,達到了充分利用纖維素滿足能源需求的目的。由纖維素生成液態燃料的過程,為乙酰丙酸平臺分子催化轉化為生物質燃料提供了理論和應用化思路[51,53-55]。

5 結語

生物質能源作為日益枯竭的石油能源的替代品而備受關注。乙酰丙酸作為生物質基平臺分子,上承纖維素,下接γ-戊內酯,進而可繼續轉化為生物燃料。天然的纖維素高分子作為生物質原料(C/ O摩爾比1∶1),通過逐步斷鏈、脫氧轉化為乙酰丙酸(C/O摩爾比5∶3),經一步轉化為γ-戊內酯(C/O摩爾比5∶2),再通過戊酸等中間體最終轉化為生物燃料(C/O摩爾比小于6∶1)。該過程充分利用了生物質中的C制備燃料以替代化石燃料,具有重要的研究意義和實際應用價值。從生產工藝角度看,減少反應步驟有助于降低生產成本。纖維素制備乙酰丙酸需酸性催化劑,副產物為甲酸。對于一步反應,加氫催化劑的耐酸性要求更高。針對傳統均相Br?nsted酸催化劑難回收、易污染的特點,可考慮使用負載型酸性催化劑或離子液體。纖維素制備乙酰丙酸生成的甲酸可作為氫源用于后續的加氫反應。在后續的γ-戊內酯轉化中,可設計耐酸、廉價、反應條件溫和的催化劑。設計用于乙酰丙酸反應的新型反應器也是未來應用需優先解決的問題。

[1]Bozell J J,Petersen G R. Technology development for the production of biobased products from biorefnery carbohydrates:The US department of energy’s “top 10” revisited[J]. Green Chem,2010,12(4):539 - 554.

[2]Rackemann D W,Doherty W O S. The conversion of lignocellulosics to levulinic acid[J]. Biofuels,Bioproducts Biorefning,2011,5(2):198 - 214.

[3]Guerbuez E I,Wettstein S G,Dumesic J A. Conversion of hemicellulose to furfural and levulinic acid using biphasic reactors with alkylphenol solvents[J]. ChemSusChem,2012,5(2):383 - 387.

[4]Girisuta B,Janssen L P B M,Heeres H J. Kinetic study on the acid-catalyzed hydrolysis of cellulose to levulinic acid[J]. Ind Eng Chem Res,2007,46(6):1696 - 1708.

[5]McKenzie B F. Levulinic Acid[J]. Org Synth,1929,9:50 -53.

[6]Climent M J,Corma A,Iborra S. Conversion of biomass platform molecules into fuel additives and liquid hydrocarbon fuels[J]. Green Chem,2014,16(2):516 - 547.

[7]Muranaka Yosuke,Suzuki Tatsuya,Sawanishi Hiroyuki,et al. Efective production of levulinic acid from biomass through pretreatment using phosphoric acid,hydrochloric acid,or ionic liquid[J]. Ind Eng Chem Res,2014,53(29):11611 -11621.

[8]Szabolcs A,Molnar M,Dibo G,et al. Microwave-assisted conversion of carbohydrates to levulinic acid:An essential step in biomass conversion[J]. Green Chem,2013,15(2):439 -445.

[9]Liu Weina,Hou Yucui,Wu Weize,et al. Efcient conversion of cellulose to glucose,levulinic acid,and other products in hot water using SO2as a recoverable catalyst[J]. Ind Eng Chem Res,2012,51(47):15503 - 15508.

[10]Peng Lincai,Lin Lu,Zhang Junhua,et al. Catalytic conversion of cellulose to levulinic acid by metal chlorides[J]. Molecules,2010,15(8):5258 - 5272.

[11]Amarasekara A S,Ebede C C. Zinc chloride mediated degradation of cellulose at 200 degrees C and identifcation of the products[J]. Bioresour Technol,2009,100(21):5301 -5304.

[12]Yi Jian,He Ting,Jiang Zhicheng,et al. AlCl3catalyzed conversion of hemicellulose in corn stover[J]. Chin J Catal,2013,34(11):2146 - 2152.

[13]Li Jianmei,Jiang Zhicheng,Hu Libin,et al. Selective conversion of cellulose in corncob residue to levulinic acid in an aluminum trichloride-sodium chloride system[J]. ChemSus-Chem,2014,7(9):2482 - 2488.

[14]Hegner J,Pereira K C,DeBoef B,et al. Conversion of cellulose to glucose and levulinic acid via solid-supported acid catalysis[J]. Tetrahedron Lett,2010,51(17):2356 - 2358.

[15]Potvin J,Sorlien E,Hegner J,et al. Efect of NaCl on the conversion of cellulose to glucose and levulinic acid via solid supported acid catalysis[J]. Tetrahedron Lett,2011,52(44):5891 - 5893.

[16]van de Vyver S,Thomas J,Geboers J,et al. Catalytic production of levulinic acid from cellulose and other biomass-derived carbohydrates with sulfonated hyperbranched poly(arylene oxindole)s[J]. Energ Environ Sci,2011,4(9):3601 - 3610.

[17]Zuo Yong,Zhang Ying,Fu Yao. Catalytic conversion of cellulose into levulinic acid by a sulfonated chloromethyl polystyrene solid acid catalyst[J]. Chemcatchem,2014,6(3):753 - 757.

[18]Alonso D M,Gallo J M R,Mellmer M A,et al. Direct conversion of cellulose to levulinic acid and gamma-valerolactone using solid acid catalysts[J]. Catal Sci Technol,2013,3(4):927 - 931.

[19]Yang Hui,Wang Liqing,Jia Lishan,et al. Selective decomposition of cellulose into glucose and levulinic acid over fe-resin catalyst in nacl solution under hydrothermal conditions[J]. Ind Eng Chem Res,2014,53(15):6562 - 6568.

[20]Ding Daqian,Wang Jianjian,Xi Jinxu,et al. High-yield production of levulinic acid from cellulose and its upgrading toγ-valerolactone[J]. Green Chem,2014,16(8):3846 - 3853.

[21]Ya’aini N,Amin N A S. Catalytic conversion of lignocellulosic biomass to levulinic acid in ionic liquid[J]. Bioresour,2013,8(4):5761 - 5772.

[22]Alonso D M,Wettstein S G,Bond J Q,et al. Production of biofuels from cellulose and corn stover using alkylphenol solvents[J]. ChemSusChem,2011,4(8):1078 - 1081.

[23]Yan Zhipei,Lin Lu,Liu Shijie. Synthesis ofγ-valerolactone by hydrogenation of biomass-derived levulinic acid over Ru/C catalyst[J]. Energy Fuels,2009,23(8):3853 - 3858.

[24]Braden D J,Henao C A,Heltzel J,et al. Production of liquid hydrocarbon fuels by catalytic conversion of biomass-derived levulinic acid[J]. Green Chem,2011,13(7):1755 - 1765.

[25]Heeres H,Handana R,Chunai D, et al. Combined dehydration/(transfer)-hydrogenation of C6-sugars (D-glucose and D-fructose) toγ-valerolactone using ruthenium catalysts[J]. Green Chem,2009,11(8):1247 - 1255.

[26]Galletti A M R,Antonetti C,Ribechini E,et al. From giant reed to levulinic acid and gamma-valerolactone:A high yield catalytic route to valeric biofuels[J]. Appl Energy,2013,102:157 - 162.

[27]Selva M,Gottardo M,Perosa A. Upgrade of biomass-derived levulinic acid via Ru/C-catalyzed hydrogenation toγ-valerolactone in aqueous-organic-ionic liquids multiphase systems[J]. ACS Sustain Chem Eng,2013,1(1): 180 - 189.

[28]Wettstein S G,Bond J Q,Alonso D M,et al. RuSn bimetallic catalysts for selective hydrogenation of levulinic acid toγ-valerolactone[J]. Appl Catal,B,2012,117/118:321 -329.

[29]Wu Zhijie,Ge Shaohui,Ren Chunxiao,et al. Selective conversion of cellulose into bulk chemicals over Bronsted acid-promoted ruthenium catalyst:One-pot vs. sequential process[J]. Green Chem,2012,14(12):3336 - 3343.

[30]Michel C,Zaffran J,Ruppert A M,et al. Role of water in metal catalyst performance for ketone hydrogenation:A joint experimental and theoretical study on levulinic acid conversion into gamma-valerolactone[J]. Chem Commun,2014,50(83):12450 - 12455.

[31]Cao Shuo,Monnier J R,Williams C T,et al. Rational nanoparticles synthesis to determine the efects of size,support,and K dopant on Ru activity for levulinic acid hydrogenation toγ-valerolactone[J]. J Catal,2015,326:69 - 81.

[32]Luo Wenhao,Deka U,Beale A M,et al. Ruthenium-catalyzed hydrogenation of levulinic acid:Infuence of the support and solvent on catalyst selectivity and stability[J]. J Catal,2013,301:175 - 186.

[33]Swarna J V,Sudhakar M,Naveen K S,et al. Selective hydrogenation of levulinic acid toγ-valerolactone over a Ru/Mg-LaO catalyst[J]. RSC Adv,2015,5(12):9044 - 9049.

[34]Yan Kai,Lafleur T,Wu Guosheng,et al. Highly selective ? production of value-addedγ-valerolactone from biomass-derived levulinic acid using the robust Pd nanoparticles[J]. Appl Catal,A,2013,468:52 - 58.

[35]Yan Kai,Lafeur T,Liao Jiayou. Facile synthesis of palladium nanoparticles supported on multi-walled carbon nanotube for efficient hydrogenation of biomass-derived levulinic acid[J]. J Nanoparticle Res,2013,15(9):1906 - 1912.

[36]Yan Kai,Lafeur T,Jarvis C,et al. Clean and selective production ofγ-valerolactone from biomass-derived levulinic acid catalyzed by recyclable Pd nanoparticle catalyst[J]. J Cleaner Product,2014,72:230 - 232.

[37]Ye Feiyang,Zhang Damin,Xue Teng,et al. Enhanced hydrogenation of ethyl levulinate by Pd-AC doped with Nb2O5[J]. Green Chem,2014,16(8):3951 - 3957.

[38]Kuwahara Yasutaka,Kaburagi Wako,Fujitani Tadahiro. Catalytic conversion of levulinic acid and its esters to gamma-valerolactone over silica-supported zirconia catalysts[J]. Bull Chem Soc Jpn,2014,87(11):1252 - 1254.

[39]Du Xianlong,Bi Qingyuan,Liu Yongmei,et al. Conversion of biomass-derived levulinate and formate esters into gamma-valerolactone over supported gold catalysts[J]. ChemSus-Chem,2011,4(12):1838 - 1843.

[40]Du Xianlong,He Lin,Zhao She,et al. Hydrogen-independent reductive transformation of carbohydrate biomass into gamma-valerolactone and pyrrolidone derivatives with supported gold catalysts[J]. Angew Chem,Int Ed,2011,50(34):7815 - 7819.

[41]Du Xianlong,Liu Yongmei,Wang Jianqiang,et al. Catalytic conversion of biomass-derived levulinic acid intoγ-valerolactone using iridium nanoparticles supported on carbon nanotubes[J]. Chin J Catal,2013,34(5):993 - 1001.

[42]Sun Peng,Gao Guang,Zhao Zelun,et al. Stabilization of cobalt catalysts by embedment for efcient production of valeric biofuel[J]. Acs Catal,2014,4(11):4136 - 4142.

[43]Molinari V,Antonietti M,Esposito D. An integrated strategy for the conversion of cellulosic biomass intoγ-valerolactone[J]. Catal Sci Technol,2014,4(10):3626 - 3630.

[44]Rong Zemin,Sun Zhuohua,Wang Lu,et al. Efcient conversion of levulinic acid intoγ-valerolactone over raney Ni catalyst prepared from melt-quenching alloy[J]. Catal Lett,2014,144(10):1766 - 1771.

[45]Obregón I,Corro E,Izquierdo U,et al. Levulinic acid hydrogenolysis on Al2O3-based Ni-Cu bimetallic catalysts[J]. Chin J Catal,2014,35(5):656 - 662.

[46]Yan Kai,Chen Aicheng. Selective hydrogenation of furfural and levulinic acid to biofuels on the ecofriendly Cu-Fe catalyst[J]. Fuel,2014,115:101 - 108.

[47]Hengne A M,Rode C V. Cu-ZrO2nanocomposite catalyst for selective hydrogenation of levulinic acid and its ester toγ-valerolactone[J]. Green Chem,2012,14(4):1064 - 1072.

[48]Yuan Jing,Li Shushuang,Yu Lei,et al. Copper-based catalysts for the efcient conversion of carbohydrate biomass intoγ-valerolactone in the absence of externally added hydrogen[J]. Energy Environ Sci,2013,6(11):3308 - 3313.

[49]Serrano-Ruiz J C,Pineda A,Balu A M,et al. Catalytic transformations of biomass-derived acids into advanced biofuels[J]. Catal Today,2012,195(1):162 - 168.

[50]Yan Kai,Lafleur T,Wu Xu,et al. Cascade upgrading of gamma-valerolactone to biofuels[J]. Chem Commun,2015,51(32):6984 - 6987.

[51]Bond J Q,Alonso D M,Wang Dong,et al. Integrated catalytic conversion of gamma-valerolactone to liquid alkenes for transportation fuels[J]. Science,2010,327(5969):1110 -1114.

[52]Serrano-Ruiz J C,Braden D J,West R M,et al. Conversion of cellulose to hydrocarbon fuels by progressive removal of oxygen[J]. Appl Catal,B,2010,100(1/2):184 - 189.

[53]Bozell J J. Chemistry. Connecting biomass and petroleum processing with a chemical bridge[J]. Science,2010,329(5991):522 - 523.

[54]Gurbuez E I,Alonso D M,Bond J Q,et al. Reactive extraction of levulinate esters and conversion to gamma-valerolactone for production of liquid fuels[J]. ChemSusChem,2011,4(3):357 - 361.

[55]Sen S M,Gurbuez E I,Wettstein S G,et al. Production of butene oligomers as transportation fuels using butene for esterifcation of levulinic acid from lignocellulosic biomass:Process synthesis and technoeconomic evaluation[J]. Green Chem,2012,14(12):3289 - 3294.

(編輯 鄧曉音)

敬告讀者:從2016年第1期開始,本刊“專題報道”欄目將連續刊出北京化工大學的系列專題報道。該專題主要報道化工資源有效利用國家重點實驗室段雪院士課題組最近在結構可控超分子功能材料及其有序組裝體方面的研究進展,包括層狀無機功能材料和納米陣列材料的制備及其在結構化催化與吸附、分離、儲能器件、資源循環利用和環境保護等方面的應用基礎研究以及產業化研究的最新成果。敬請廣大讀者給予關注。

專題報道:本期報道了在金屬鋁表面通過原位生長技術制備鎂鋁類水滑石與SiO2的復合薄膜。該復合薄膜對金屬鋁表現出較穩定的防腐蝕效果,為鋁金屬提供了一種廉價、高效的腐蝕防護新思路和方法。見本期521-527頁。

北京化工大學化工資源有效利用國家重點實驗室簡介:北京化工大學化工資源有效利用國家重點實驗室前身為2000年8月成立的可控化學反應科學與技術教育部重點實驗室,2006年6月27日由國家科技部批準籌建國家重點實驗室,2009年1月4日正式通過驗收。實驗室學術委員會由13名專家學者組成,學術委員會主任由中科院院士周其鳳教授擔任,實驗室主任由何靜教授擔任。

重點實驗室密切圍繞我國建設資源節約型社會的戰略目標,以化工資源有效利用為主攻方向,深入研究相關領域的科學問題與技術集成原理,充分利用北京化工大學化學、化工和材料3個一級學科布局緊湊、專業方向完整的優勢,通過學科間的交叉、滲透和整合,針對“化工資源有效利用”的途徑,形成了3個有特色的研究方向:組裝化學、可控聚合、過程強化。

實驗室認真貫徹執行“開放、流動、聯合、競爭”的方針,重視科學研究、人才培養、隊伍建設和開放交流等各方面的工作。基于北京化工大學的基礎及辦學宗旨,實驗室確定了基礎研究與應用研究密切結合的定位,即在開展學術前沿研究的同時,以國家實際需求為切入點,直接進入國民經濟建設的主戰場。承擔一批基礎和工程化及產業化研究項目,發表一批高水平的學術論文,申報一批國家和國際發明專利,產出一批具有顯示度的科研成果,形成鮮明的應用基礎研究特色。

Catalytic reactions of levulinic acid as a biomass-derived platform molecule

Wang Jingtuo1,Zhang Minghui1,2

(1. College of Chemistry,Nankai University,Tianjin 300071,China;2. College of Chemistry and Environmental Science,Kashgar University,Kashgar Xinjiang 844006,China)

Levulinic acid(LA) can be prepared through the hydrolyzation of celluloses,and can be used as a precursor or intermediate for many valuable chemicals and biofuel through hydrogenation,esterification,condensation,oxidation and deoxygenation. LA is a renewable biomass-derived platform compound and attracted much attention for its application in the production of biofuel. This review focused on the recent progresses in the LA preparation from celluloses and its further transformation to biofuel by means of catalysis. The challenging research and potential application in the replacement of fossil fuel with biofuel from LA were forecasted.

cellulose;levulinic acid;biomass;catalysis;biofuel

1000 - 8144(2016)05 - 0513 - 08

TQ 225.1

A

10.3969/j.issn.1000-8144.2016.05.001

2015 - 10 - 16;[修改稿日期]2016 - 01 - 20。

王京拓(1990—),男,北京市人,博士生,電郵 2120130792@mail.nankai.edu.cn。聯系人:張明慧,電話 022 - 23507730,電郵 zhangmh@nankai.edu.cn。

國家自然科學基金項目(21576140);天津市自然科學基金項目(14JCYBJC20000);教育部創新團隊(IRT13R30,IRT13022)。